الأسئلة الشائعة حول آلة تصنيع الدُفعات الرئيسية التي تنتج الدُفعات الرئيسية الملونة

س: إذا كنت تريد أن تجعل ماستر اللون PP مع أكثر من 40% من محتوى أسود الكربون، ولكن من السهل كسرها وتلويثها. ماذا علي أن أفعل؟

ج: ①من وجهة نظر العملية، الأسباب والحلول الرئيسية هي كما يلي:

- نظرًا لصعوبة تشتيت أسود الكربون، فمن الصعب جدًا أن يصل محتوى أسود الكربون إلى أكثر من 30% إذا تم تحضير خليط الألوان بواسطة جهاز بثق مزدوج لولبي عادي. يمكن استخدام التحبيب مرتين ويمكن إضافة أسود الكربون البشري على دفعات.

- ومن خلال ضبط عملية الصياغة، يمكن إضافة مواد التشحيم أو مساعدات التشتيت بشكل مناسب لمساعدة أسود الكربون على التشتيت، وبالتالي زيادة نسبة الأسود المضاف. باستخدام الطارد ذو المرحلتين، يتم تحليل وظائف التشتت والبثق للمعدات من خلال الطارد المناسب لتحقيق غرض تشتيت أسود الكربون. على سبيل المثال، يمكن استخدام الخلاط العالي GTS75/180 + معًا. أولاً، يتم خلط PP وأسود الكربون 30% مسبقًا من خلال الخلاط العالي، ومن ثم يتم إضافتهما إلى آلة الطارد ذات اللولب المزدوج 75. يمكن لآلة الطارد 75 أيضًا إضافة أسود الكربون 10% المتبقي إلى الماكينة 75 عن طريق زيادة نسبة الطول إلى القطر وزيادة وحدة التغذية الجانبية. بعد التوزيع والخلط، تدخل المواد إلى آلة اللولب المفرد 180 للمرحلة التالية، وتنفذ عملية بثق التبريد. مع هذا المحلول أعلاه، تكون الكريات النهائية المنتجة مشتتة بشكل جيد، ولها كثافة عالية وتركيز عالي.

- يمكن زيادة قدرة تشتيت أسود الكربون من خلال عناصر لولبية خاصة. على سبيل المثال، لجعل العنصر اللولبي مشابهًا لهيكل دوار الخلط الداخلي في خلاط بانبري. يتم تحقيق نقاط قوتها ومزاياها من خلال عناصر وظيفية خاصة ذات قص منخفض وتشتت عالي. يتم تجنب تلف حواف وزوايا الهيكل الجزيئي لأسود الكربون، وبالتالي تحسين كفاءة الخلط مع مواد PP.

- يمكن تحقيق إضافة محتوى أسود الكربون إلى 40% بسهولة من خلال معدات ثلاثية اللولب.

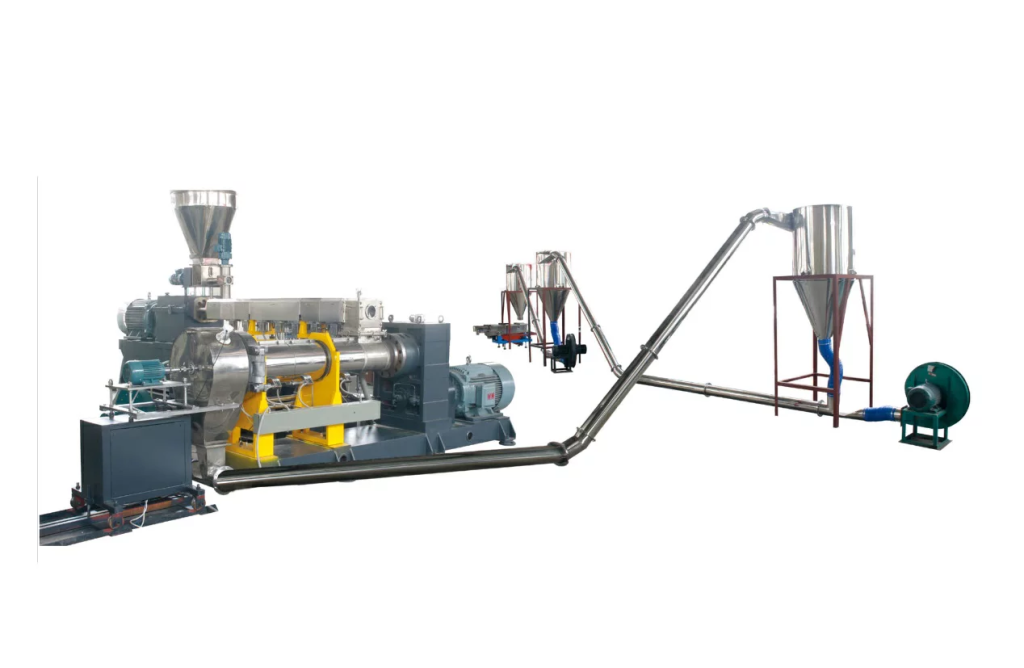

باستخدام آلة البثق ثلاثية اللولب يمكن أيضًا تحقيق خلط وبثق أسود الكربون 40%، والذي يتميز بمزايا الاستهلاك المنخفض للطاقة، والاستثمار المنخفض، وبصمة خط الإنتاج الصغيرة. (الصورة على النحو التالي كمرجع)

ماكينة بثق ثلاثية اللولب من سلسلة GSE

- جاف ماستر الكربون الأسود متسخ حقًا، إذا سمحت الظروف، فمن الأفضل استخدام خلاط داخلي، يمكن أن يصل محتوى أسود الكربون إلى 50%.

- إذا كنت تفكر في القطع على الساخن، فلن تكون هناك مشكلة في كسر القضيب.

②طرق حل المشكلة من وجهة نظر الصيغة هي:

- استخدام المواد الأساسية ذات الأداء العالي للتدفق. مضاعفة مشتتات البوليمر والمشتتات الشائعة.

- يمكن النظر في استخدام إنتاج معجون الألوان، وسوف يكون الغبار أقل من ذلك بكثير.

س: عند استخدام ماستر ASA المعدل للبثق السطحي المشترك، سيكون هناك الكثير من الحفر الصغيرة مثل بقع القنب بعد التلميع، وهي صغيرة جدًا وتظهر أحيانًا، وتختلف شدة المعالجة باستخدام معدات مختلفة. ما هو سبب هذا؟ هل هناك حل؟

ج: قد تكون مشكلة المزج، مثل الخلط غير المتساوي، وسوء التشتت، وما إلى ذلك، والتوافق ليس جيدًا. يتم توفير الحلول التالية لهذه المشكلة:

- تجفيف المواد جيدا.

- ضبط درجة الحرارة المناسبة للبثق المشترك.

- لا ينبغي أن تكون طبقة ASA المبثوقة رقيقة جدًا.

- يجب أن تكون عملية البثق صحيحة.

- وينبغي تجنب تأثير الكالسيوم العائم.

س: يبدو أن مضادات الأكسدة المستخدمة في خلطة الألوان قليلة جدًا. هل من الضروري إضافته؟

ج: يحتاج اللون الرئيسي عمومًا إلى إضافة بعض أنظمة مضادات الأكسدة، كما ستضيف مواد التشحيم بعضًا منها، وليس في فائض قليل جدًا.

تحت تأثير القص العالي، فإن الأصبغة الرئيسية بدون حماية نظام مضاد للأكسدة ستجعل اللون أصفر، وسوف تتحلل الأصبغة الرئيسية أيضًا، وفي الوقت نفسه، سيتم تقليل خصائص المادة، لذلك لن تكون قادرة على التمدد والحبيبات.

أحد الاستخدامات الرئيسية لمضادات الأكسدة هو منع تغير اللون والتحلل التأكسدي.

ومع ذلك، ونظرًا لارتفاع أسعار مضادات الأكسدة، ومع الأخذ في الاعتبار التكلفة والعوامل الأخرى، فإن ما إذا كان سيتم إضافة مضادات الأكسدة إلى الأصبغة الملونة ومقدارها يعتمد بشكل أساسي على احتياجات المعالجة للعملاء النهائيين والمنتجات التي سيتم تطبيق الأصبغة الرئيسية الملونة عليها.

إذا تم استخدام المنتج في الهواء الطلق، أضف مضادات الأكسدة بالإضافة إلى مثبتات الأشعة فوق البنفسجية؛ إذا كان لدى العملاء متطلبات لمكافحة الشيخوخة، فاجعل نظام مضادات الأكسدة اللونية مركزًا.

باختصار، في ظل عدم وجود متطلبات خاصة والأداء المضمون، من أجل زيادة مساحة الربح للمؤسسة، لا يمكن من حيث المبدأ إضافة مضادات الأكسدة الموجودة في الأصبغة الملونة، ولكن يجب إضافتها إلى الأصبغة الملونة للبلاستيك الهندسي مثل PA وABS، وهناك العديد من الأصبغة الملونة المقاومة للطقس المستخدمة في صناعة البلاستيك الهندسي.

بالإضافة إلى ذلك، بشكل عام، قم بعمل خليط ألوان من الألياف لإضافة بعض مضادات الأكسدة.

س: كيفية اختبار كثافة اللون ماستر؟ هناك العديد من الطرق في الصناعة، وتختلف النتائج التي يتم الحصول عليها من خلال الطرق المختلفة بشكل كبير. هل هناك طريقة اختبار أفضل وصحيحة يمكنها قياس كثافة الأصبغة الممتازة بسرعة؟

ج: إن طريقة الاختبار الدقيقة لكثافة الألوان الرئيسية هي كما يلي:

- يتم استخدام طريقة زجاجة الكثافة للقياس، ومتطلبات التشغيل لهذه الطريقة عالية جدًا، ولا يمكن أن تكون هناك فقاعات، كما أن درجة حرارة الاختبار لها أيضًا تأثير معين على الكثافة.

- يتم استخدام مقياس تدرج الكثافة للقياس، وهو دقيق وسهل التشغيل.

- يتم قياسه بواسطة مقياس كثافة السوائل الإلكتروني المناسب للمواد الصلبة، المعروف أيضًا باسم ميزان الجاذبية النوعية الإلكتروني، بناءً على قانون أرخميدس، والذي يمكن أن تصل دقته إلى أربعة أرقام.