اكتشف المزيد من خطوط التكوير تحت الماء من شركة Granuwel >>

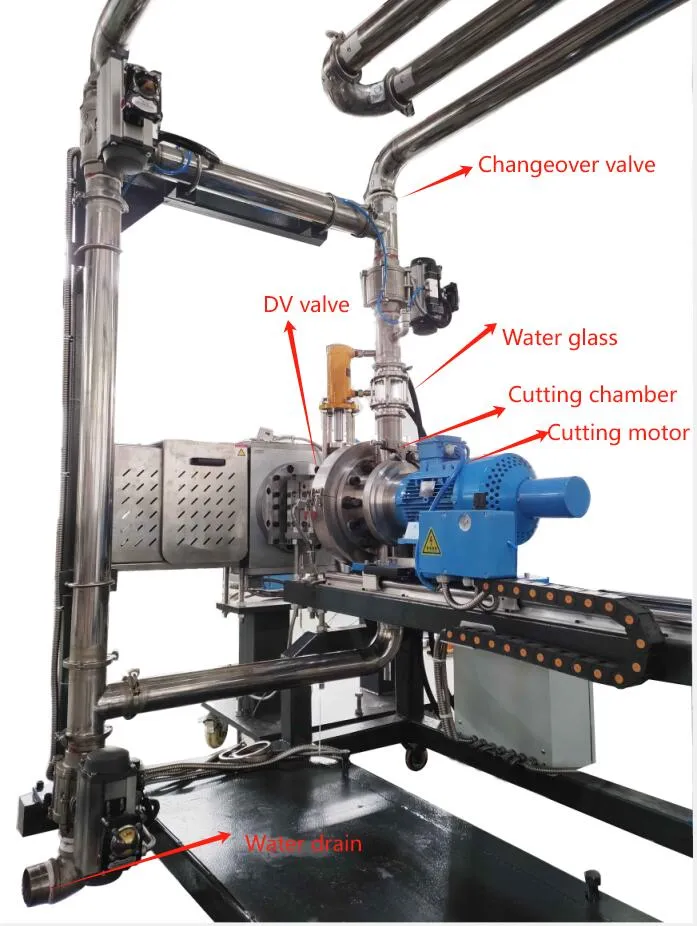

تعد إدارة جودة المنتجات على مدى فترة من الزمن مصدر قلق كبير بين القائمين على المركبات في السياق الحالي. من بين المشاكل المحتملة، يعد عدم تناسق الحبيبات في التكوير تحت الماء أحد أكثر المشكلات شيوعًا. يمكن أن يكون هذا نتيجة لعدد من العوامل التي قد تشمل حجم القالب أو اختياره الخاطئ وتباين كفاءة التسخين. وهنا في هذا المقال سنركز على الأسباب الرئيسية التي تجعل الكريات غير متناسقة في جودتها وطرق حلها الممكنة.

جدول المحتويات

تبديلتحجيم القالب بشكل غير مناسب

واحدة من أهم القضايا التي تؤدي إلى عدم تناسق الكريات عندما يتعلق الأمر بالتكوير تحت الماء هي مشكلة تغيير حجم القالب. عادةً في العديد من عمليات التكوير تحت الماء، من المرجح أن يكون لأبعاد القالب الخاطئة تأثير سلبي على تدفق البوليمر عبر المقطع العرضي لفتحة البثق، وفي أسوأ الحالات، من المحتمل أن يتصلب البوليمر في فتحة البثق المعروفة باسم التجميد - تأثير إيقاف لا يمكن تجنب ظاهرة التجميد إلا من خلال التأكد من أن سرعات البوليمر لا يمكن أن تكون منخفضة جدًا من خلال فتحة البثق إلى جانب التأكد من أن درجة حرارة القالب مناسبة.

واحدة من أهم القضايا التي تؤدي إلى عدم تناسق الكريات عندما يتعلق الأمر بالتكوير تحت الماء هي مشكلة تغيير حجم القالب. عادةً في العديد من عمليات التكوير تحت الماء، من المرجح أن يكون لأبعاد القالب الخاطئة تأثير سلبي على تدفق البوليمر عبر المقطع العرضي لفتحة البثق، وفي أسوأ الحالات، من المحتمل أن يتصلب البوليمر في فتحة البثق المعروفة باسم التجميد - تأثير إيقاف لا يمكن تجنب ظاهرة التجميد إلا من خلال التأكد من أن سرعات البوليمر لا يمكن أن تكون منخفضة جدًا من خلال فتحة البثق إلى جانب التأكد من أن درجة حرارة القالب مناسبة.

عادةً ما تكون سرعة البوليمر الموصى بها عبر فتحة القالب في حدود 2. ويمكن أن تتراوح من 5 إلى 3 أقدام في الثانية لتجنب خضوع المادة البثق للتصلب. ومع ذلك، لضمان تحقيق معدل الإنتاج المطلوب جنبًا إلى جنب مع السرعة الصحيحة لكل ثقب، فمن الضروري أن يكون لديك الثقب الصحيح على لوحة القالب.

على سبيل المثال، لنفترض أن قطر الثقب في قالب يبلغ 0.125 بوصة (3.2 ± 0.2 مم). لتلبية السرعة الموصى بها في هذه الحالة، سيتعين عليك قطع ما بين 50 إلى 60 رطلاً في الساعة لكل ثقب. يستخدم الحساب الذي تم إجراؤه في هذه الحالة افتراض الثقل النوعي للمادة المعنية ليكون 1. ومع ذلك، إذا كانت مادة البثق/التكوير ذات ثقل نوعي أعلى، ربما بسبب وجود مادة حشو أو أصباغ، فيجب إجراء التصحيحات . على سبيل المثال، فإن المادة ذات الثقل النوعي 1.8 ستتطلب معالجة 1.8 أضعاف 50 إلى 60 رطلاً في الساعة لكل ثقب قالب. يمكن أن يكون هذا التعديل غير بديهي، حيث قد يبدو من الضروري إضافة المزيد من الثقوب لتقليل انخفاض الضغط بينما في الواقع، قد تكون هناك حاجة إلى عدد أقل من الثقوب لضمان بقاء جميع الثقوب "مفتوحة" أثناء التشغيل.

يعد الحفاظ على سرعة البوليمر المناسبة وإدارة الحرارة عند لوحة القالب أمرًا ضروريًا لإنتاج كريات ذات حجم موحد. بدون هذا التحكم، لا يمكن لأي قدر من إعدادات العملية أو الأجهزة الهندسية حل المشكلات التي تسبب عدم تناسق الحبيبات بشكل كامل.

درجة حرارة القالب غير مناسبة

تعد درجة حرارة القالب غير المناسبة سببًا شائعًا آخر لتجميد القالب. عادة، يجب ضبط درجة حرارة القالب بحوالي 25 درجة فهرنهايت أعلى من درجة حرارة ذوبان البوليمر، على الرغم من أن هذا قد يختلف قليلاً اعتمادًا على المنتج المحدد. يعد العزل المناسب للقالب أمرًا بالغ الأهمية لمنع فقدان الحرارة لمياه المعالجة، مما قد يؤثر بشكل كبير على درجة حرارة القالب.

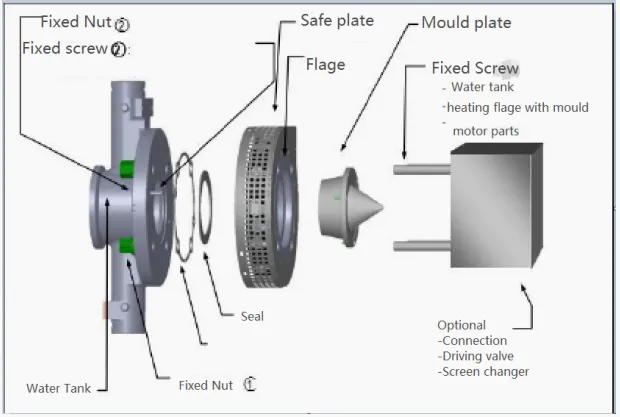

معظم القوالب معزولة ومختومة بالسيليكون ذو درجة الحرارة العالية والفلكنة في درجة حرارة الغرفة (يتم وضع لوح العزل بين لوحة القطع تحت الماء وغرفة الماء ومختومة بمادة مانعة للتسرب). مع مرور الوقت وفي درجات حرارة مرتفعة، يمكن أن تتحلل هذه المادة المانعة للتسرب، مما يسمح للماء بالتسرب إلى العزل وخفض درجة حرارة القالب. إذا وصلت درجة حرارة رأس القالب إلى درجة الحرارة المحددة مسبقًا قبل بدء التشغيل ثم انخفضت بشكل حاد بعد بدء التشغيل، مما يتسبب في قيام نظام التسخين بتطبيق الحرارة باستمرار دون الوصول إلى درجة الحرارة المحددة لرأس القالب، فهذا يشير إلى أن لوحة العزل بين قالب قالب التكوير و أصبحت غرفة الماء قديمة وفقدت أداء العزل الحراري. الاستبدال ضروري. هناك العديد من المواد المتاحة للألواح العازلة، وبما أن المواد المختلفة توفر درجات متفاوتة من أداء العزل، فإن اختيار المادة الصحيحة أمر بالغ الأهمية. من الأفضل استخدام الألواح العازلة الخاصة بالشركة المصنعة للمعدات الأصلية (OEM). إذا كنت بحاجة إلى مساعدة، يرجى الاتصال بـ Granuwel. يمكن أن يؤثر التثبيت غير الصحيح أيضًا على فعالية العزل. يرجى اتباع إرشادات التثبيت الصحيحة الخاصة بـ Granuwel.

الاختيار الصحيح لسخان رأس القالب

تقدم شركة Granuwel مجموعة متنوعة من سخانات رأس القالب للتكوير تحت الماء للاختيار من بينها. بالاعتماد على سنوات خبرتنا العديدة في مجال معدات التكوير تحت الماء، يمكننا أن نوصي بطريقة تسخين رأس القالب المناسبة بناءً على المواد التي تتم معالجتها من قبل عملائنا. عادةً، بالنسبة للمواد البلاستيكية ذات الأغراض العامة ذات درجة الحرارة المنخفضة مثل PE وEVA وTPU وPP وغيرها من المواد، نقترح استخدام التسخين الكهربائي (قضبان التسخين). إعتماداً على مخرجات المعدة، فإننا عادة نقوم بتجهيزها بـ 6 إلى 12 قضيب تسخين.

يمكن أن تساعد مراقبة استخدام طاقة القالب في تحديد المشكلات المتعلقة بالسخانات. نحن مجهزون بمؤشر ضوئي لكل قضيب تسخين. عندما يعمل قضيب التسخين بشكل طبيعي، سيعرض ضوءًا أخضر. إذا فشل قضيب التسخين، فسوف يتحول إلى ضوء أحمر، بحيث يمكنك ملاحظة حالة عمل كل قضيب تسخين بوضوح في لمحة. عادي أو معيب.

لتحبيب بعض المواد ذات درجة الحرارة العالية والمواد الجسيمية. نوصي العملاء باستخدام السخانات الكهرومغناطيسية. يمكن تسخينه بالتردد العالي. الوصول إلى درجة الحرارة المحددة مسبقًا في وقت قصير جدًا. حتى لو كان الفرق في درجة الحرارة بين درجة حرارة رأس القالب ودرجة حرارة خزان ماء المجفف كبيرًا، فيمكنه الحفاظ على درجة حرارة القالب. تجنب ظاهرة التجمد الناتجة عن انخفاض درجة حرارة القالب.

انسداد ثقب القالب

يمكن أن يؤدي الانسداد المادي لثقوب القالب إلى عدم تناسق الحبيبات، والذي يحدث غالبًا بسبب الملوثات الموجودة في المادة أو الحشوات المعدنية المشتتة بشكل سيئ. من المستحسن تنفيذ مغير الشاشة أو أي شكل من أشكال الترشيح قبل القالب لمنع مثل هذه الانسداد. ومع ذلك، فإنه يحتفظ أيضًا ببعض فوائد التلوث مما يعني أنه تتم تصفية الملوثات قبل وصولها إلى القالب بحيث يتم التحكم في جودة وحجم الكريات المنتجة. بالنسبة للأنظمة الصغيرة، يمكن بسهولة تنظيف الانسداد يدويًا باستخدام أداة يتم توفيرها لهذا الغرض، وبالتالي لا تتطلب سوى القليل من الوقت لإزالة الانسداد. ومع ذلك، نظرًا لكونه أكبر حجمًا، فقد يلزم إزالة القالب للتنظيف، وهو أمر يستغرق وقتًا طويلاً، ولكنه فعال في استعادة الوظيفة. أيضًا، أثناء فترات إطالة التجميع، يجب خفض درجة حرارة كل ملف تعريف، بما في ذلك منطقة حرارة القالب، للتخلص من ميل المادة إلى الانسداد بسبب التحلل. يمكن أيضًا أن يساعد توحيد الفحص السنوي أو الشهري أو الأسبوعي أو حتى اليومي في تجنب أي عوائق؛ وذلك لأنه بصرف النظر عن الطرق المذكورة أعلاه لتقليل العوائق، هناك دائمًا مجال لتنفيذ أشكال أخرى من الإدارة. من خلال حل التحديات المحتملة المذكورة أعلاه بشكل مناسب، يمكن للمصنعين التأكد من أنهم ينتجون كريات عالية الجودة وفي نفس الوقت يقللون من حالات الاضطرابات في عمليات الإنتاج الخاصة بهم وبالتالي تعزيز الكفاءة والاقتصاد في إنتاجهم.

معالجة مشكلات المواد الأولية والطارد

يمكن لبعض متغيرات العملية إنشاء أحجام كريات غير متساوية اعتمادًا على المادة الخام؛ على سبيل المثال، يؤدي سد المواد الخام في القادوس إلى إبطاء تدفق المواد إلى الطارد. يمكن أن يؤدي هذا الجسر إلى انقطاع تدفق المواد، والذي في المقابل يمكن أن يؤدي إلى كريات ذات نوعية رديئة أو حتى تجميد القالب. في هذا الصدد، من الممكن الإشارة إلى أنه من أجل القضاء على مثل هذه المشكلة، ينبغي الالتزام بالتصميم المناسب للقادوس الذي يمكن من خلاله منع تكوين الجسور، وكذلك إجراء التنازلات المستمرة وصيانة القادوس. تتضمن بعض الطرق تحريك القادوس أو تركيب الهزازات أو استخدام مساعدات التدفق في محاولة لتحسين تدفق المواد وتقليل حالات الانسداد.

كما تعد إعدادات درجة الحرارة المناسبة أمرًا بالغ الأهمية أيضًا. درجة الحرارة المنخفضة جدًا أو المرتفعة جدًا سيكون لها تأثير كبير على شكل الجزيئات.: درجات حرارة الطارد هي معلمة تؤدي إذا تم ضبطها بشكل خاطئ إلى ارتفاع (يتقلب حجم البثق الذائب) مما يؤثر بدوره على تباين حجم الحبيبات. يحدث الاندفاع عندما يكون الطارد عند ضغط و/أو درجة حرارة متفاوتة مما يؤثر على معدل تدفق الذوبان. ولمعالجة هذه المشكلة، من الضروري التحكم بشكل صارم في درجة الحرارة أثناء مرحلة البثق وطوال العملية ككل. يمكن تجنب هذه الاختلافات من خلال الفحص والضبط الروتيني لأجهزة قياس درجة الحرارة وإنتاج ظروف تسخين متساوية.

تعتبر درجات حرارة الذوبان المرتفعة جدًا غير مرغوب فيها أيضًا وبنفس الطريقة يمكن أن تؤدي أيضًا إلى تشويه الكريات وتؤدي إلى جودة رديئة. يجب وضع التبريد المناسب في مكانه ويجب التحكم في مناطق الحرارة الخاصة بالطارد من أجل الحفاظ على الذوبان في النطاق الصحيح وبالتالي عدم حدوث تشوه. إذا قاموا بمعالجة هذه المشكلات المحتملة من خلال الصيانة المتسقة، والتصميم المناسب للمعدات، وتنظيم درجة الحرارة الصحيحة، فسيكون المصنعون قادرين على إنتاج كريات بنفس الحجم وبالتالي تحسين جودة الكريات المصنعة.

إدارة الغرامات والذيول على الكريات

ملاحظة هامة من Granuwel: أولاً، يجب استبدال الشفرات المهترئة بانتظام. قبل تركيب شفرات جديدة على الجهاز، من الأفضل طحن الشفرات المثبتة على حامل الشفرة بمطحنة سطحية حتى تصبح أسطح الشفرة مسطحة تمامًا. ثم قم بتركيب حامل الشفرة على الجهاز. إذا لم تكن طاحونة السطح متوفرة، بعد تغيير الشفرات، ابدأ تشغيل آلة التكوير وقم بزيادة ضغط الطرف بشكل مناسب لطحن مستوى القالب الداخلي على أسطح الشفرة.

يمكن رؤية الغرامات والذيول على الكريات في ظل ظروف مثل تآكل القالب والشفرة. وذلك لأن وجه القطع المحزز أو الشفرة البالية يتسبب في عدم نظافة القطع مما يؤدي إلى ظهور ذيول على الكريات. يجب أيضًا أن يكون وجه القالب والشفرات مصنوعة من مواد متوافقة. على سبيل المثال، سيؤدي اختيار شفرة ذات صلابة عالية إلى زيادة عمر الشفرة، على الرغم من حدوث تآكل على وجه القالب. إن المراقبة الدقيقة لمعايير صلابة المواد المستخدمة في القالب وكذلك معايير الشفرات يمكن أن تقطع شوطا طويلا في ضمان توازن معدل التآكل وبالتالي القضاء على فرص الحصول على ذيول وقطع غير نظيفة.

بعض العوامل الأخرى، التي قد تؤدي إلى ذيول يمكن أن تشمل؛ ارتفاع درجة حرارة الذوبان، والقالب غير المناسب المتمركز على عمود الكريات، والمحامل البالية على الكريات، ومياه المعالجة الساخنة وما إلى ذلك. يمكن أن يؤدي فحص محامل الكريات ومحاذاة القالب بطريقة مناسبة وأساس من وقت لآخر إلى تقليل التآكل الميكانيكي واختلال المحاذاة التي أكثر أهمية في الحصول على قطع مناسب. ومن خلال تنظيم درجات حرارة الذوبان ودرجات حرارة المياه المعالجة، يمكن تجنب تكوين الذيول بحيث تكون ظروف القطع في أفضل حالاتها.

هناك شرط مهم آخر وهو سرعة البوليمر أثناء مروره عبر فتحات لوحة القالب أو أثناء بثقه للخارج. سيؤدي التدرج الكبير للتدفق داخل فتحة القالب إلى المبالغة في سرعات التدفق وينتج غلافًا للثقب مما سيؤدي إلى شكل غير مرغوب فيه من كتف البوليمر الذي يعيق تحقيق عمليات قطع نظيفة. يمكن التحكم في ذلك عن طريق تغيير معدلات تدفق البوليمر والتأكد من أن التدفق ثابت في جميع أنحاء فتحات القالب. عندما تخضع الكريات لعملية التجفيف بواسطة مجفف الطرد المركزي، قد تنقطع ذيولها وتتطور إلى حبيبات دقيقة تسبب مشاكل لنظام مناولة المواد وزيادة مستوى الرطوبة المتبقية. إن الاهتمام بالنوع المستخدم وكفاءة تقنيات التجفيف بالإضافة إلى ضمان صيانة مجفف الطرد المركزي بشكل جيد يمكن أن يساعد في تقليل حدوث الغرامات.

منع ارتفاع نسبة الرطوبة المتبقية في الكريات

هناك العديد من الأسباب التي يمكن أن تضيف إلى أن محتوى الرطوبة المتبقي للكريات النهائية أعلى من المطلوب/المطلوب. ومن بين هذه العوامل كسر الذوبان، وتكوين الكريات المسامية خاصة عند استخدام أحمال حشو عالية، وجود كريات غير كروية الشكل، وظروف التشغيل / البيئة العالية التي من المحتمل أن تسبب "احتجاز" الرطوبة. كسر الذوبان هو ظاهرة حيث يبدو سطح الحبيبات خشنًا؛ يمكن التخلص منه عن طريق قطع الكريات الرقيقة أو تقليل سرعة ثقب القالب. يضمن تطبيق هذه التغييرات وجود سطح معني لديه الحد الأدنى من القدرة على حبس الرطوبة.

نظرًا لأن النسبة العالية من الحشوات المعدنية تسبب تكوين كريات ذات هياكل مسامية يصعب تجفيفها ميكانيكيًا، يتم تجفيفها في مراحل لاحقة. في هذا الصدد، يمكن حل المشكلة على حساب تحسين أحمال الحشو ذات الأهمية الكبيرة على كمياتها مع مراعاة الخصائص المرغوبة للمواد النهائية وكفاءة التجفيف. إن إمكانية استخدام عمليات ما بعد التجفيف مثل المجففات المجففة أو زيادة وقت التجفيف في الأفران الحرارية سوف يقلل من محتوى الرطوبة في هذه الكريات المسامية.

تستخدم مجففات الطرد المركزي الحرارة المتبقية وقوة الطرد المركزي وتدفق الهواء المحيط في اتجاه معاكس لتدفق المنتج لتجفيف السطح. يتعين على المرء التأكد من أن ظروف التشغيل مثل الظروف الحرارية للمياه المعالجة وتدفق الهواء المعاكس يتم الحفاظ عليها عند المستوى المطلوب حتى يكون التحكم في الرطوبة فعالاً. يمكن تحقيق المعلمات المذكورة أعلاه باستمرار إذا تمت معايرة المجفف بالطرد المركزي وصيانته بشكل مناسب.

تؤثر الظروف البيئية مثل الرطوبة أيضًا على محتوى الرطوبة الموجود في الكريات، خاصة بالنسبة للمنتجات اللزجة التي تتطلب بشكل طبيعي ماءًا باردًا جدًا. ولمواجهة ذلك، يجب على الشركات المصنعة محاولة تنظيم البيئة باستخدام مزيل الرطوبة والعمل في غرفة مكيفة الهواء. كما أن التبريد المناسب للمياه المعالجة إلى درجات الحرارة المتوقعة سوف يقطع شوطا طويلا في التحكم في مستويات الرطوبة خاصة في المناطق ذات الرطوبة العالية.

خاتمة

أخيرًا، من الممكن ملاحظة أن التعرف على أسباب وعواقب عمليات معينة في التكوير تحت الماء سيساعد على توفير جودة كريات أكثر اتساقًا. مجالات مثل حجم القالب، ودرجة حرارة القالب، وانسداد ثقب القالب، وتدفق المواد الخام، وكيفية إعداد الطارد، والغرامات وإدارة الرطوبة هي المجالات التي يمكن تحسينها. لمعالجة المخاوف المستمرة، من المفيد التحدث إلى الشركة المصنعة لآلة الكريات تحت الماء للحصول على المشورة والطرق الممكنة لتحسين الجودة العامة للإنتاج.

اتصل بشركة Granuwel Extrusion للحصول على أفضل حلول البثق والتكوير!