Eine Polyoxymethylen (POM)-Extrusion Pelletieranlage ist für die Herstellung von POM-Kunststoffpellets konzipiert. Diese Pellets werden aufgrund der hervorragenden mechanischen Eigenschaften, der chemischen Beständigkeit und der Dimensionsstabilität von POM in verschiedenen Anwendungen eingesetzt. Der Prozess umfasst das Schmelzen des POM-Rohharzes, das Extrudieren durch eine Düse und das anschließende Schneiden des Extrudats in Pellets.

In diesem Leitfaden vermittelt Ihnen GRANUWEL EXTRUSION ein umfassendes Verständnis von POM und der Rolle der POM-Extrusionspelletierungslinie im POM-Pelletierungsprozess.

Inhaltsverzeichnis

UmschaltenWas ist POM-Material?

POM-Material, auch bekannt als Polyoxymethylen, ist ein hochkristallines thermoplastisches Polymer, das allgemein als Acetal, Polyacetal oder Polyformaldehyd bezeichnet wird.

Hermann Staudinger entdeckte Polyoxymethylen (POM) in den 1920er Jahren bei seinen Forschungen zu Makromolekülen. 1952 gelang DuPont die Synthese des Materials, vier Jahre später wurde ein Patent darauf angemeldet.

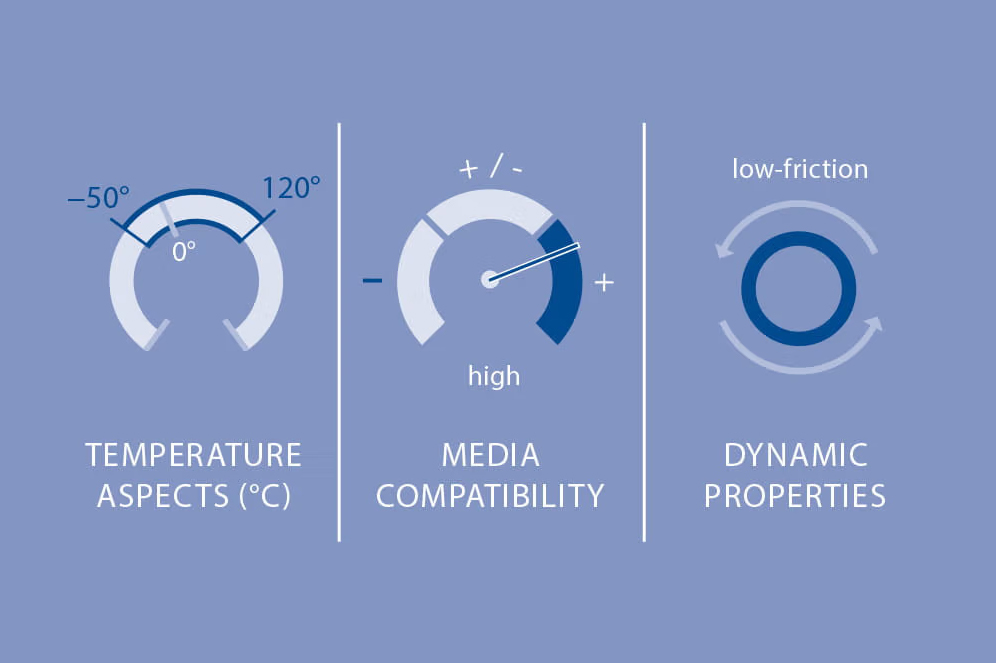

POM ist bekannt für seine hohe mechanische Festigkeit, Steifigkeit und Härte sowie hervorragende Verschleißfestigkeit über einen weiten Temperaturbereich.

POM wird häufig für Präzisionsteile verwendet, die eine hohe Steifigkeit, geringe Reibung und hervorragende Dimensionsstabilität erfordern.

Darüber hinaus nimmt POM kaum Wasser auf und ist daher ein idealer Werkstoff für den Kontakt mit Lebensmitteln. Viele Typen entsprechen zudem den Vorgaben des Bundesinstituts für Risikobewertung (BfR) und den FDA-Standards.

Bei Raumtemperatur weist POM eine ausgeprägte Elastizitätsgrenze mit einer Dehnung von 8% auf.

Unterhalb dieser Elastizitätsgrenze weist POM auch bei wiederholter Beanspruchung ein hervorragendes Rückstellvermögen auf und eignet sich daher besonders für Federelemente. Weitere Vorteile sind die hohe Zeitstandfestigkeit und die geringe Kriechneigung.

Bei Temperaturen zwischen −50 °C und 120 °C weist POM aufgrund seiner hohen Kristallinität eine höhere Steifigkeit und Härte auf als andere Thermoplaste.

Die mechanischen Eigenschaften von POM, kombiniert mit seinem guten Reibungs- und Verschleißverhalten, prädestinieren es für vielfältige technische Anwendungen in der verarbeitenden Industrie.

Was ist POM-Pellets? Wie werden POM-Pellets hergestellt?

POM-Pellets sind kleine, granulierte Formen des Kunststoffs Polyoxymethylen (POM), auch als Acetal bekannt. Diese Pellets sind der Rohstoff, der in verschiedenen Herstellungsprozessen zur Herstellung von Kunststoffteilen und -produkten verwendet wird.

Physikalisch modifizierte POM-Granulation

Was ist der Unterschied zwischen Pelletieren und Granulieren?

Unter Pelletierung versteht man die Wahl der Schneidmethode in einer Doppelschneckenanlage. POM (Polyoxymethylen) ist ein hochkristalliner technischer Kunststoff mit hoher Viskosität, der nicht leicht Feuchtigkeit aufnimmt. Normalerweise wird ein wassergekühltes Strangpelletierungsverfahren angewendet. Unter Granulierung versteht man den Prozess der Herstellung von Granulat. POM wird mit anderen Materialien gemischt, um seine Mängel in bestimmten Eigenschaften auszugleichen.

a. Härtemodifizierung

Die primäre Methode zur Härtungsmodifizierung ist das Mischen. Dabei gibt es im Allgemeinen zwei Ansätze: Bei einem Ansatz werden Elastomere wie BR, SBR, TPUR (thermoplastischer Polyurethan-Kautschuk) oder Acrylat-Elastomere hinzugefügt, um die Zähigkeit und Schlagfestigkeit von POM zu verbessern. Bei dem anderen Ansatz werden nicht elastische Materialien verwendet, wobei POM mit Substanzen wie Nylon oder Copolyamid, die hervorragende Gesamteigenschaften aufweisen, oder mit starren Materialien gemischt wird.

b. Verbesserte Füllungsmodifikation

Um Kosteneffizienz und spürbare Leistungsverbesserungen bei Kunststoffprodukten zu erreichen, wird eine verbesserte Füllstoffmodifizierung eingesetzt. Dabei werden dem Harz typischerweise anorganische Materialien wie Glasperlen, Talkumpuder, Glimmer, Calciumcarbonat, Glasfaser, Kaliumtitanat und Kohlefaser zugesetzt. Diese Zusatzstoffe verbessern die Festigkeit, Steifigkeit und thermische Verformungstemperatur des Polymers und senken gleichzeitig die Kosten.

c. Leitfähige Modifikation

Die Zugabe von leitfähigem Ruß ist eine gängige Methode zur Herstellung von leitfähigem POM (Polyoxymethylen):

Die Zugabe von leitfähigem Ruß liegt im Allgemeinen zwischen 0,5% und 20%. Die Verwendung von ausschließlich Ruß kann jedoch zu einer Verringerung der thermischen Stabilität von POM führen. Um die verwendete Rußmenge zu reduzieren, wird ein Verfahren angewendet, bei dem leitfähiger Ruß mit hydrophilen Polymerverbindungen (wie PEG) kombiniert wird, oder ein Verfahren, bei dem thermische Stabilisatoren hinzugefügt werden, die hauptsächlich aus Formaldehydfängern bestehen, um die thermische Stabilität des Systems zu verbessern.

Im Vergleich dazu verbessert die Verwendung von Kohlenstofffasern nicht nur verschiedene Eigenschaften von POM erheblich, einschließlich der Selbstschmierung, sondern erreicht auch gute antistatische Eigenschaften. Wenn beispielsweise 20% Kohlenstofffasern mit guter Leitfähigkeit hinzugefügt werden, können sowohl der Oberflächenwiderstand als auch der Volumenwiderstand von POM die Größenordnung von 1×10^2 erreichen.

d. Sonstige Änderungen

Weitere Modifikationen konzentrieren sich auf die Verbesserung der Verschleißfestigkeit, Flammhemmung und Witterungsbeständigkeit von POM.

Beispielsweise kann flammhemmendes POM-Masterbatch durch Einarbeitung von Flammschutzmitteln wie Melamin, Ammoniumpolyphosphat und Pentaerythritdiphosphat hergestellt werden. Darüber hinaus kann der Reibungskoeffizient von POM auf verschiedene Weise verändert werden, um selbstschmierende Verbundwerkstoffe zu entwickeln.

Herstellungsprozess von POM-Pellets

Der Prozess der Pelletierung von POM (Polyoxymethylen) umfasst mehrere wichtige Schritte, die alle darauf ausgelegt sind, Rohmaterialien in hochwertige Pellets umzuwandeln. Hier ist ein detaillierter Überblick über die Funktionsweise einer POM-Pelletieranlage:

1. Rohstoffaufbereitung

Der Prozess beginnt mit der Vorbereitung der Rohstoffe. Der primäre Rohstoff ist Formaldehyd oder Trioxan, die sorgfältig abgemessen und mit allen erforderlichen Zusatzstoffen wie Stabilisatoren, Schmiermitteln und Farbstoffen vermischt werden.

2. Polymerisation

In diesem Schritt wird Formaldehyd oder Trioxan polymerisiert. Diese chemische Reaktion wird normalerweise durch eine Säure katalysiert und bildet lange POM-Ketten. Der Polymerisationsreaktor ist hierbei das wichtigste Gerät, da er die korrekte chemische Umwandlung gewährleistet.

3. Stabilisierung

Sobald die Polymerketten gebildet sind, müssen sie stabilisiert werden, um einen Abbau während der Verarbeitung und in Endanwendungen zu verhindern. Um dies zu erreichen, werden der Polymerschmelze Antioxidantien und andere Stabilisatoren beigemischt.

Folgende Produktionsprozesse werden auf einer Produktionslinie realisiert

4. Extrusion

Die stabilisierte Polymerschmelze wird dann in einen Extruder geleitet. Der Extruder ist eine Maschine, die das Polymer auf eine genaue Temperatur erhitzt, sodass es problemlos durch das System fließen kann. Im Extruder wird das Polymer durch eine Düse gedrückt, die es in lange, dünne Stränge formt.

5. Kühlung

Nach der Extrusion müssen die heißen Polymerstränge abgekühlt werden. Sie werden typischerweise durch ein Wasserbad oder ein Luftkühlsystem geleitet, wodurch die Stränge verfestigt werden, ohne dass ihre Form verloren geht.

6. Pelletieren

Die abgekühlten Stränge werden dann in einen Pelletierer eingespeist. Diese Maschine schneidet die Stränge in gleichmäßige Pellets, die normalerweise einige Millimeter lang sind. Der Schneidmechanismus kann entweder ein rotierendes Messer oder ein System mit fester Klinge sein.

7. Trocknen

Um die Restfeuchtigkeit aus den Pellets zu entfernen, werden sie durch ein Trocknungssystem geleitet. Dieser Schritt stellt sicher, dass die Pellets vollständig trocken sind, was für ihre Leistung bei der Weiterverarbeitung und Anwendung unerlässlich ist.

8. Screening und Qualitätskontrolle

Die getrockneten Pellets werden dann gesiebt, um zu große oder zu kleine Stücke zu entfernen und so Einheitlichkeit zu gewährleisten. Es werden Qualitätskontrollen durchgeführt, um die chemische Zusammensetzung, die physikalischen Eigenschaften und das Aussehen der Pellets zu überprüfen.

Anwendung von POM-Pellets?

POM besitzt eine metallähnliche Härte, Festigkeit und Steifheit und verfügt über ausgezeichnete Selbstschmierung, gute Ermüdungsbeständigkeit und Elastizität über einen weiten Temperatur- und Feuchtigkeitsbereich. Darüber hinaus weist es eine hohe chemische Beständigkeit auf. POM ersetzt in vielen traditionellen Märkten Metalle wie Zink, Messing, Aluminium und Stahl zu geringeren Kosten als viele andere technische Kunststoffe. Seit seiner Einführung wird POM häufig in elektronischen und elektrischen Geräten, Maschinen, Instrumenten, der Leichtindustrie, der Automobilindustrie, Baumaterialien, der Landwirtschaft und anderen Bereichen eingesetzt. Es zeigt auch vielversprechendes Wachstum in vielen neuen Anwendungen wie der Medizintechnik und Sportgeräten.

1. Automobilindustrie

Zahnräder und Lager: Aufgrund seiner Haltbarkeit und geringen Reibung wird POM zur Herstellung von Zahnrädern, Lagern und Buchsen verwendet.

Komponenten des Kraftstoffsystems: Aufgrund seiner Beständigkeit gegenüber Kraftstoffen und Chemikalien wird es in Kraftstoffpumpenkomponenten und Ventilgehäusen verwendet.

Innen- und Außenverkleidung: Aufgrund seiner Festigkeit und einfachen Formbarkeit wird POM in Klammern, Befestigungselementen und anderen Kleinteilen verwendet.

2. Konsumgüter

Haushaltsgeräte: Aufgrund seiner Verschleiß- und Chemikalienbeständigkeit wird POM in Komponenten von Küchengeräten wie Kaffeemaschinen und Waschmaschinen verwendet.

Reißverschlüsse und Verschlüsse: Aufgrund seiner geringen Reibung und hohen Festigkeit ist es ideal für Reißverschlüsse, Knöpfe und Verschlüsse.

Spielzeug: POM wird in langlebigen und verschleißarmen Spielzeugkomponenten verwendet.

3. Industrielle Anwendungen

Förderbänder: POM wird aufgrund seiner geringen Reibung und Verschleißfestigkeit in Förderbandkomponenten verwendet.

Maschinenteile: Wird zur Herstellung von Präzisionsteilen für Maschinen und Geräte verwendet.

Elektrik und Elektronik: Aufgrund seiner hervorragenden elektrischen Isoliereigenschaften wird POM in Isolatoren, Verbindungselementen und Schaltern verwendet.

4. Medizinische Geräte

Chirurgische Instrumente: Aufgrund der Festigkeit und Biokompatibilität eignet sich POM für chirurgische Instrumente und Diagnosegeräte.

Zahnärztliche Werkzeuge: Es wird in zahnärztlichen Werkzeugen und kieferorthopädischen Komponenten verwendet.

5. Textilindustrie

Textilmaschinen: Aufgrund seiner hohen Verschleißfestigkeit und geringen Reibung wird POM in Teilen von Textilmaschinen wie Walzen und Zahnrädern verwendet.

6. Konstruktion

Fenster- und Türkomponenten: POM wird aufgrund seiner Haltbarkeit und einfachen Bearbeitung in Fenster- und Türbeschlägen verwendet.

Sanitärarmaturen: Aufgrund ihrer chemischen Beständigkeit sind sie für verschiedene Sanitäranwendungen geeignet.

7. Sportartikel

Sportgeräte: Aufgrund seiner Festigkeit und geringen Reibung wird POM in Komponenten von Sportgeräten wie Skateboards, Inlineskates und Fahrrädern verwendet.

POM-Pellets sind vielseitig einsetzbar und werden aufgrund ihrer hervorragenden mechanischen Eigenschaften, ihrer chemischen Beständigkeit und ihrer einfachen Verarbeitung in zahlreichen Branchen eingesetzt. Sie sind besonders wertvoll bei Anwendungen, bei denen Präzision, Haltbarkeit und geringe Reibung erforderlich sind.

Ist POM-Kunststoff sicher?

Polyoxymethylen (POM)-Kunststoff gilt allgemein als sicher für eine Vielzahl von Anwendungen, seine Sicherheit hängt jedoch von der spezifischen Verwendung und dem Kontext ab. Hier sind einige wichtige Punkte zur Sicherheit von POM-Kunststoff:

1. Chemische Sicherheit

Beständigkeit gegen Chemikalien: POM ist beständig gegen viele Chemikalien, Lösungsmittel und Kraftstoffe, wodurch seine Integrität in verschiedenen Umgebungen erhalten bleibt.

Ungiftig: In seiner festen Form ist POM ungiftig und wird häufig in Anwendungen eingesetzt, bei denen Kontakt mit Lebensmitteln und Wasser erforderlich ist.

2. Lebensmittelsicherheit

Zulassung für Lebensmittelqualität: POM kann so formuliert werden, dass es den FDA-Standards für Materialien mit Lebensmittelkontakt entspricht, sodass es sicher in Geräten zur Lebensmittelverarbeitung, Küchenutensilien und Verpackungen verwendet werden kann.

3. Thermische Stabilität

Hitzebeständigkeit: POM verfügt über eine gute thermische Stabilität bei gemäßigten Temperaturen, was unter normalen Nutzungsbedingungen dazu beiträgt, den Abbau und die Freisetzung schädlicher Substanzen zu verhindern.

4. Mechanische Sicherheit

Haltbarkeit und Festigkeit: Seine hohe mechanische Festigkeit und Haltbarkeit machen es zu einer zuverlässigen Wahl für Präzisionsteile und verringern das Bruchrisiko und die damit verbundenen Gefahren.

5. Potentielle Risiken

Zersetzung: Bei hohen Temperaturen kann POM zerfallen und giftiges Formaldehydgas freisetzen. Um dieses Risiko zu minimieren, sind eine ordnungsgemäße Verarbeitung und Handhabung unerlässlich.

Entflammbarkeit: POM ist entflammbar und sollte daher in Umgebungen, in denen es großer Hitze oder offenen Flammen ausgesetzt sein könnte, mit Vorsicht verwendet werden.

6. Umwelt- und Gesundheitsaspekte

Biologische Abbaubarkeit: POM ist nicht biologisch abbaubar, daher ist eine ordnungsgemäße Entsorgung und Recycling sind wichtig, um die Umweltbelastung zu minimieren.

Sicherheit bei der Herstellung: Während der Herstellung müssen ausreichende Belüftungs- und Sicherheitsmaßnahmen vorhanden sein, um mögliche Emissionen zu vermeiden.

POM-Kunststoff ist für viele Anwendungen sicher, insbesondere bei bestimmungsgemäßer Verwendung und innerhalb der empfohlenen Temperaturbereiche. Er wird häufig in der Automobil-, Konsumgüter-, Medizingeräte- und Lebensmittelindustrie eingesetzt. Handhabung und Verarbeitung sollten jedoch sorgfältig erfolgen, um die mit Hochtemperaturzersetzung und Entflammbarkeit verbundenen Risiken zu vermeiden.