Mit dem kontinuierlichen technologischen Fortschritt und der rasanten Entwicklung der Branche steigt die Nachfrage nach Hochleistungsmaterialien. Insbesondere in Branchen wie der Klebstoff- und Dichtungsindustrie werden höhere Anforderungen an die Qualität und Leistung der Materialien gestellt. Um diese Anforderungen zu erfüllen, spielen Doppelschneckenextruder als moderne Kunststoffverarbeitungsgeräte eine wichtige Rolle bei der kontinuierlichen Reaktionsextrusionsgranulierung von Materialien wie Schmelzklebstoffen und Polyurethan (PU). In diesem Artikel wird die Anwendung von Granuwel-Doppelschneckenextrudern bei der Reaktionsextrusionsgranulierung von Schmelzklebstoffen und PU eingehend untersucht und ihre wesentlichen Vorteile hervorgehoben. Außerdem werden die am besten geeigneten Methoden zur Pelletierung erörtert und das breite Anwendungsspektrum dieser Technologie vorgestellt.

Inhaltsverzeichnis

UmschaltenFunktionsprinzip und Merkmale des Granuwel-Doppelschneckenextruders

Granuwel-Doppelschneckenextruder arbeiten, indem zwei ineinandergreifende Schnecken im Zylinder in die gleiche Richtung rotieren, was die Förderung, Kompression, Mischung und das Schmelzen von Materialien erleichtert. Sein einzigartiges Funktionsprinzip stellt sicher, dass die Materialien während des Extrusionsprozesses intensiv geschert und dispergiert werden, wodurch eine gleichmäßige Mischung und gründliche Plastifizierung gewährleistet wird. Die Schneckenelemente sind modular aufgebaut und können je nach Materialeigenschaften angepasst werden. Darüber hinaus ist der Zylinder modular aufgebaut und verfügt über effizientere wassergekühlte Segmente. Diese Merkmale tragen zur hohen Effizienz, Vielseitigkeit und hervorragenden Materialanpassungsfähigkeit des Doppelschneckenextruders bei und erfüllen die Verarbeitungsanforderungen verschiedener Branchen.

Granuwel-65D Zweischneckenextruder

Die Bedeutung der Reaktionsextrusionsgranulation für Schmelzklebstoffe und PU

Schmelzklebstoffe und Polyurethan (PU) sind zwei wichtige Polymermaterialien mit weitverbreiteter Anwendung in Branchen wie Klebstoffen und Dichtungsmitteln. Die Verarbeitung dieser Materialien ist jedoch relativ komplex und erfordert eine genaue Kontrolle von Temperatur, Druck und Zeit, um Produktqualität und -leistung sicherzustellen. Traditionelle Verarbeitungsmethoden leiden häufig unter geringer Produktionseffizienz und instabiler Produktqualität. Die Einführung von Doppelschneckenextrudern hat eine neue Lösung für die kontinuierliche Reaktionsextrusionsgranulierung von Schmelzklebstoffen und PU geboten.

Schmelzklebstoffpellets

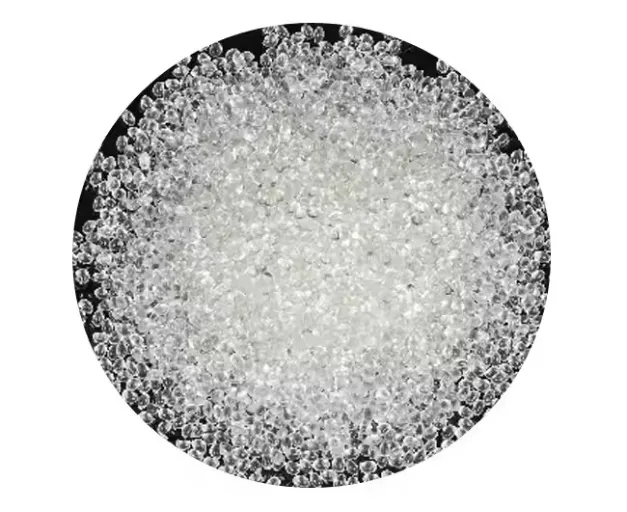

Polyurethan (PU)-Pellets

Vorteile von Granuwel Doppelschneckenextrudern bei der Reaktionsextrusionsgranulation von Schmelzklebstoffen und PU

1. Effizientes Mischen und Plastifizieren: Der Doppelschneckenextruder erreicht durch intensive Scherung und Dispersion ein effizientes Mischen und Plastifizieren von Materialien wie Schmelzklebstoffen und PU. Dies trägt zur Verbesserung der Leistung und Qualität der Produkte bei und erfüllt die Nachfrage der Industrie nach Hochleistungsmaterialien.

2. Präzise Temperatur- und Druckregelung: Der Doppelschneckenextruder ist mit fortschrittlichen Temperaturkontrollsystemen und Drucksensoren ausgestattet, die eine präzise Kontrolle von Temperatur und Druck während der Verarbeitung ermöglichen. Dies trägt zur Gewährleistung der Produktstabilität und -konsistenz bei und steigert die Produktionseffizienz.

3. Kontinuierliche Produktion: Der Doppelschneckenextruder ermöglicht eine kontinuierliche Reaktionsextrusionsgranulierung von Schmelzklebstoffen und PU und verbessert so die Produktionseffizienz erheblich. Darüber hinaus trägt die kontinuierliche Produktion zur Senkung der Herstellungskosten bei und steigert die Wettbewerbsfähigkeit der Unternehmen.

4. Kundenspezifische Dienstleistungen: Der Doppelschneckenextruder kann Schneckenkombinationen und Prozessparameter entsprechend den unterschiedlichen Kundenanforderungen anpassen, wodurch eine kundenspezifische Produktion erreicht wird. Dies hilft, die Anforderungen der Kunden an Spezialmaterialien zu erfüllen und erweitert die Marktchancen.

Auswahl und Vorteile von Pelletierverfahren

Beim Reaktionsextrusionsgranulierungsprozess von Schmelzklebstoffen und PU ist die Auswahl einer geeigneten Pelletierungsmethode entscheidend für die Gewährleistung der Produktqualität und Produktionseffizienz. Zu den gängigen Pelletierungsmethoden gehören Unterwasserpelletierung und Wasserringpelletierung. Im Folgenden werden die Vorteile der einzelnen Pelletierungsmethoden in diesem Bereich detailliert beschrieben.

Unterwasserpelletierung:

- Vorteile: Geeignet für Anwendungen, die eine präzise Partikelform und -größe erfordern. Durch direktes Einbringen der Schmelze in Wasser zum Abkühlen und Erstarren können Partikel mit regelmäßigen Formen und glatten Oberflächen erhalten werden. Darüber hinaus trägt die schnelle Abkühlung während der Unterwasserpelletierung dazu bei, die innere Spannung in den Partikeln zu reduzieren und so ihre mechanischen Eigenschaften zu verbessern.

- Aufgrund der hohen Fließfähigkeit der Materialien im Doppelschneckenzylinder müssen reaktive Extruder während der Pelletierung durch den Düsenkopf schnell gekühlt werden. Daher ist es wichtig, dass die Temperatur des zirkulierenden Wassers für die Pelletierung ausreichend niedrig ist. Dazu ist ein Kühler erforderlich, der eine kontinuierliche Versorgung mit gekühltem Wasser gewährleistet.

- Warum Sie sich entscheiden sollten: Bei Materialien wie Schmelzklebstoffen und PU, die eine hohe Präzision und Leistung erfordern, gewährleistet die Unterwasserpelletierung eine Synergie zwischen Partikelqualität und Temperaturkontrolle und erfüllt so die strengen Anwendungsanforderungen.

GTE-75D Unterwasser-Pelletier-Produktionslinie

Wasserring-Pelletierung

- Vorteile: Im Vergleich zu Unterwasser-Pelletiersystemen bietet es erhebliche Kostenvorteile, da die Ausrüstung einfach zu bedienen ist und die Wartungskosten gering sind. Es ist jedoch nur für die Pelletierung von Materialien mit höherer Härte geeignet.

- Warum wählen: Für Situationen, in denen sowohl Produktionsprozesse als auch Gerätekosten berücksichtigt werden müssen, ist die Wasserring-Pelletierung die ideale Wahl.

GTE-65D Wasserring-Pelletier-Produktionslinie

Bei der Auswahl einer Pelletierungsmethode müssen Faktoren wie Anforderungen an Produktform und -größe, Produktionseffizienz, Anlageninvestitionen und anschließende Verarbeitung umfassend berücksichtigt werden. Für den Reaktionsextrusionsgranulierungsprozess von Schmelzklebstoffen und PU wird aufgrund der besonderen Eigenschaften und Anwendungsanforderungen dieser Materialien normalerweise die Unterwasserpelletierung oder Wasserringpelletierung empfohlen. Mit diesen Methoden können Partikel mit regelmäßigen Formen, glatten Oberflächen und stabiler Leistung erzeugt werden, die den Anforderungen von Branchen wie Klebstoffen und Dichtungsmassen an Hochleistungsmaterialien gerecht werden.

Breites Anwendungsspektrum:

- Verpackungsindustrie: Schmelzklebstoffe werden zum Verschließen von Kartons, zum Verschließen von Deckeln und zum Aufkleben von Etiketten verwendet; PU kommt in hochwertigen Verpackungsmaterialien zum Einsatz.

- Automobilindustrie: Verklebung von Karosserieteilen, Innenraumbefestigung, Anbringung von schalldämmenden Materialien; PU wird in Sitzen, Armaturenbrettern und Dichtungen verwendet.

- Elektronik und Elektrik: Befestigung von Leiterplattenkomponenten, Bündelung von Kabelbäumen, Montage von Displays; PU wird in Gehäusen und Schutzschichten verwendet.

- Bauindustrie: Bodenverlegung, Tapezieren, Dämmstofffixierung; PU wird in Dämmstoffen, wasserfesten Beschichtungen und elastischen Bodenbelägen eingesetzt.

- Textilien und Bekleidung: Verklebung von Vliesstoffen, Fixierung bei der Kleidungsherstellung; PU wird in Hochleistungsgeweben und Schuhmaterialien verwendet.

- Medizin und Gesundheitswesen: Pflaster, medizinisches Klebeband, OP-Kittel; PU wird für künstliche Haut, Zubehör für medizinische Geräte und moderne Wundverbände verwendet.

Zusammenfassend lässt sich sagen, dass der Granuwel-Doppelschneckenextruder nicht nur die Produktionseffizienz und Produktqualität bei der Reaktionsextrusionsgranulierung von Schmelzklebstoffen und PU verbessert, sondern auch die Produktionskosten senkt und die Wettbewerbsfähigkeit der Unternehmen auf dem Markt steigert. Mit kontinuierlichem technologischen Fortschritt und wachsender Marktnachfrage werden die Anwendungsaussichten in diesem Bereich noch breiter.