Was ist der Unterschied zwischen Doppelschneckenextrudern und Einschneckenextrudern? Was sind die Vor- und Nachteile der beiden? In diesem Artikel wird Granuwel Ihnen ein detailliertes Verständnis von Doppelschneckenextrudern und Einschneckenextrudern vermitteln.

Inhaltsverzeichnis

UmschaltenDoppelschneckenextruder VS. Einschnecken-Extruder

Kurz gesagt, der Hauptunterschied zwischen einem Doppelschneckenextruder und einem Einschneckenextruder liegt in ihrem Struktur. Verarbeitungsmöglichkeiten. und Anwendung.

Ein Einschneckenextruder, der mit einer Schnecke ausgestattet ist, ist in erster Linie für grundlegende Extrusionsaufgaben wie das Schmelzextrudieren und das Formen vorgesehen.

Im Gegensatz dazu verfügt ein Doppelschneckenextruder über zwei ineinander greifende Schnecken, die ein besseres Mischen, Aufbereiten und Kontrollieren ermöglichen, wodurch er sich für die Verarbeitung mehrerer Materialien oder komplexer Rezepturen eignet. Doppelschneckenextruder bieten einen höheren Durchsatz, gleichbleibende Qualität und hervorragende Mischfunktionen, während Einschneckenextruder eine kostengünstigere Lösung für die Extrusion von Platten, Folien und die Granulierung von Kunststoffrezyklaten usw. darstellen.

Tabelle: Doppelschneckenextruder vs. Einschneckenextruder

| Doppelschneckenextruder | Einschneckenextruder |

| Höhere Scherrate Geeignet für die Produktion von komplexen Rohstoffen Weniger Wärmeentwicklung durch Reibung Längere Nutzungsdauer Bessere Materialmischung Kontrollierbare Temperatur Vakuum-Absaugvorrichtung Breite Anpassungsfähigkeit | Geeignet für die Extrusion von weniger komplexen Bauteilen Geeignet für die Produktion in kleinem Maßstab Mehr Wärmeerzeugung durch Reibung Kürzere Nutzungsdauer Geringe Anpassungsfähigkeit |

Wenn Sie beabsichtigen, einen Extruder zu kaufen, aber keine Ahnung haben, wie Sie die richtige Wahl treffen sollen, können Sie sich an uns wenden. Granuwel hilft Ihnen gerne bei der Suche nach qualitativ hochwertigen Extrudern, die Ihren Produktionsanforderungen am besten entsprechen.

Wenn Sie mehr über Doppelschneckenextruder und Einschneckenextruder erfahren möchten, lesen Sie einfach weiter.

Was ist ein Doppelschneckenextruder?

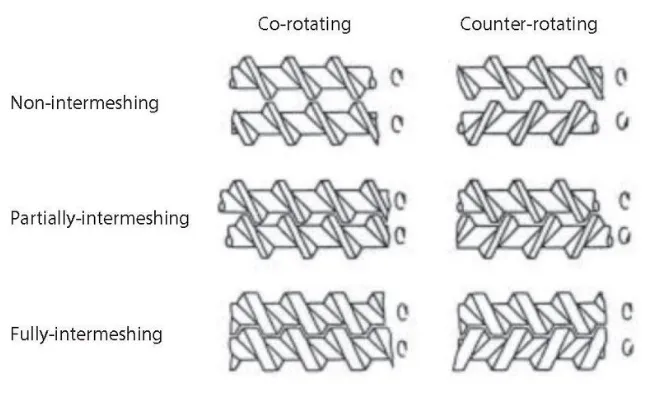

Doppelschneckenextruder haben, wie der Name schon sagt, in der Regel zwei Schnecken im Inneren des Zylinders. Grundsätzlich arbeiten die Doppelschnecken, gleichlaufend oder gegenläufig, ineinandergreifend oder nicht ineinandergreifend, zusammen, um Materialien zu verarbeiten. Es gibt verschiedene Arten von Doppelschnecken, die sich auf die Betriebseffizienz und Kapazität des Extruders auswirken. Nachfolgend finden Sie Abbildungen der verschiedenen Arten von Doppelschnecken, die in der Polymerextrusion weit verbreitet sind.

Bildquelle: ResearchGate

Wenn Sie nicht wissen, wie man Doppelschneckentypen auswählt, zögern Sie nicht, uns zu kontaktieren! Granuwel ist Profi im Bereich der Polymerextrusion, wir helfen Ihnen bei der Auswahl eines Doppelschneckenextruders, der am besten zu Ihren Produktionsanforderungen passt.

Was ist ein Einschneckenextruder?

Der Einschneckenextruder hat eine einzelne Schnecke, die sich in seinem Zylinder dreht. Wenn das Material in den Trichter gefüllt wird, wird es von der rotierenden Schnecke nach vorne gedrückt, die das Material schmilzt und mischt, bevor es durch eine Düse extrudiert wird.

Grundlegende Struktur von Doppelschneckenextrudern und Einschneckenextrudern

| Doppelschneckenextruder | Einschneckenextruder |

| Trichter und metrischer Zubringer DriveGearbox oder Untersetzungsgetriebe Fass (mit zwei Schrauben innen) Mehrere Heizzonen Fasskühlsystem (normalerweise Wasserkühlung) Vakuum-System Matrize für die Endgranulierung | Einlauftrichter Antrieb Reduzierstück Fass (mit einer Schraube innen) Mehrere Heizzonen Trommelkühlung (normalerweise Luftkühlung) Matrize für die endgültige Formgebung |

Bildquelle: ScienceDirect

Hauptunterschiede zwischen Doppelschnecken- und Einschneckenextrudern

Die Anzahl der Schrauben ist nicht der einzige Unterschied zwischen den beiden, und es gibt noch einige andere technische Unterschiede:

Betrieb:

Bei Einschneckenextrudern kommt es mehr auf den Druckaufbau an, während bei Doppelschneckenextrudern die Scherkraft und das Dispergiervermögen für die Verarbeitung im Vordergrund stehen.

Wenn sich die einzelne Schnecke dreht, erzeugt sie den Druck, der das Material vorwärts drückt. Die Reibung zwischen dem Zylinder, dem Material und der Schraube trägt auch zu einer gewissen Scherung bei, und die Scherkraft ist gering. Das Volumen der Schneckennut ist zu groß, was der Erzeugung von interner Reibungswärme des Materials nicht zuträglich ist, so dass der Energieverbrauch für die Erwärmung höher ist.aber es ist der Druck, der den Extrusionsprozess hauptsächlich antreibt.

Wenn sich zwei Schnecken im Zylinder drehen, wird die Scherkraft hauptsächlich zwischen den beiden Schnecken erzeugt. Wie bereits erwähnt, wirken sich die beiden Schneckentypen auf die Betriebseffizienz und Kapazität des Extruders aus, weil die erzeugte Scherkraft unterschiedlich ist. Es ist die Scherkraft, die hauptsächlich die Materialien mischt, die Scherkraft kann die Erzeugung von interner Reibungswärme zwischen den Materialien fördern und so den Energieverbrauch der Heizung reduzieren.

Mischfähigkeit:

Doppelschneckenextruder bieten aufgrund ihrer einzigartigen Doppelschneckenkonstruktion bessere Mischeigenschaften als Einschneckenextruder. Bei Doppelschneckenextrudern greifen die beiden Schnecken entweder ineinander oder arbeiten eng zusammen, wodurch eine intensivere Scherung und eine bessere Verteilung der Materialien erreicht wird. Dies führt zu einer besseren Durchmischung und Homogenisierung, insbesondere bei der Verarbeitung von Materialien mit Zusatzstoffen, Füllstoffen oder mehreren Komponenten.

Flexibilität:

Einzelne Schraube ist nur auf die Verarbeitung und Anwendung von einem Material beschränkt, auch wenn die Verarbeitung des gleichen Materials, die Schraube für die Granulation und Extrusion Formen kann nicht universell sein.

Doppelschneckenextruder sind bei der Verarbeitung einer Vielzahl von Materialien vielseitiger als Einschneckenextruder, da die Scherkraft von Doppelschneckenextrudern besser einstellbar ist.

Anwendungen von Doppelschneckenextrudern und Einschneckenextrudern

Doppelschneckenextruder Anwendungen

PET-Extrusion:

- Füllstoff-Masterbatches,

- Farbmasterbatches

- Additiv-Masterbatches,

- Granulierung von glasfaserverstärktem, flammhemmendem Material (z. B. PA6, PA66, PET, PBT, PP, PC-verstärktes Flammschutzmittel, usw.)

- Granulierung mit hohem Füllstoffanteil (z. B. PE, PP gefüllt mit 75% CaCO3).

- Compoundierung von HFFR/PVC/XLPE-Kabelmaterialien

- Granulierung mit hohem Füllstoffanteil (z. B. PE, PP gefüllt mit 75% CaCO3).

- TPE/TPR/TPU/TPV-Compoundierung

- Compoundierung von XLPE-Rohrmaterial

- Compoundierung von HDPE-Rohrbeschichtungsmaterial

- Schmelzklebstoff, reaktive PU-Extrusionsgranulierung (z. B. EVA-Schmelzklebstoff, Polyurethan)

- K-Harz und SBS-Entgasungsgranulierung

- Kautschuk-Entgasungsmischung

- usw.

Direktextrusion von Platten

- PLA/PBAT + Maisstärke biologisch abbaubares Material Platte Extrusion

PP-Compoundierung mit Holzfasern und Plattenextrusion

- PP-Compoundierung mit Talkum und Plattenextrusion

- BOPP-Folien-Extrusion

- Wasserdichte HDPE-Platte

- BOPET-Folien-Extrusion

- PVB/SGP-Folie für Verbundglas

- EVA-Folie für die Verkapselung von Solarzellen

Aluminium-Kunststoff-Verbundwerkstoffe und Plattenextrusion

- usw.

PET-Extrusion:

-PET-Folie

- PET-Folie

- PET-Schaumstoffplatte/-pappe

- PET-Recycling,

- usw.

Schaumstoffextrusion:

- Extrudierte XPS-Platte

- Graphit EPS-Perlen

- PET-Schaum

- XLPE-Schaumplatte

- usw.

Einschneckenextruder Anwendungen

Plattenextrusion:

- PVC-Platten

- PET-Blätter

- PS-Blätter

- PP-Platten

- PC-Blätter

- usw.

Rohrextrusion:

- PVC-Rohre

- PP-R-Rohre

- PE-Gasleitungen

- ABS-Rohre

- PEX-vernetzte Rohre

- HDPE-Silikonkernrohre

- Aluminium-Kunststoff-Verbundrohre

- HDPE-Silikonkernrohre

- Verschiedene co-extrudierte Verbundrohre.

Kunststoff-Recycling-Granulierung :

PP-Folienchips

PE-Folienchips

PET-Flasche

PA Fischereifaser

usw.

Vorteile von Doppelschneckenextrudern und Einschneckenextrudern

Vorteile von Doppelschneckenextrudern

Überlegene Mischen: Sie gewährleisten eine gründliche und gleichmäßige Durchmischung der Materialien.

Flexibilität: Geeignet für die Verarbeitung einer Vielzahl von Materialien, einschließlich hochviskoser Materialien.

Präzise Kontrolle: Bessere Kontrolle der Extrusionsparameter wie Temperatur und Druck.

Wirkungsgrad: Schnellere Bearbeitungszeiten und höhere Produktivität.

Vielseitigkeit: Konfigurierbar für verschiedene Verarbeitungsanforderungen, wie z.B. Entlüftung. Seitliche Zuführung, Flüssigkeitseinspritzung usw.

Verbessert Wärmeübertragung: Bessere Handhabung von temperaturempfindlichen Materialien.

Selbstreinigend: Geringere Ausfallzeiten und weniger Wartungsarbeiten zwischen den Läufen.

Entdecken Sie den Granuwel Doppelschneckenextruder >>

Vorteile von Einschneckenextrudern

Vereinfachung: Sie haben ein einfaches Design und sind dadurch leichter zu bedienen und zu warten.

Kostengünstig: Im Allgemeinen kostengünstiger als Doppelschneckenextruder, sowohl in Bezug auf die Erstinvestition als auch auf die Wartung.

Wirkungsgrad: Geeignet für die Produktion mit hohem Durchsatz und guter Effizienz bei der Verarbeitung bestimmter Materialien.

Dauerhaftigkeit: Robust und zuverlässig für Dauerbetrieb mit minimalen Ausfallzeiten.

Wie man zwischen Doppelschneckenextrudern und Einschneckenextrudern wählt

Die Wahl zwischen Doppelschneckenextrudern und Einschneckenextrudern hängt davon ab:

1.Verarbeitungsbedarf:

Doppelschneckenextruder: Am besten geeignet für komplexe Mischungen und unterschiedliche Materialien.

Einzelschraube Strangpressen: Geeignet für einfachere Prozesse und für die Produktion mit hohem Durchsatz.

2. der Materialtyp:

Doppelschnecke Strangpressen: Gut geeignet für hochviskose und empfindliche Materialien.

Einzelschraube Strangpressen: Gut für konsistente, weniger komplexe Materialien.

3. die Flexibilität:

Doppelschnecke Strangpressen: Vielseitiger und anpassungsfähiger an verschiedene Formulierungen.

Einzelschraube Strangpressen: Weniger flexibel, aber effektiv für bestimmte Anwendungen.

4.Kosten:

Doppelschneckenextruder: Höhere Anschaffungs- und Wartungskosten.

Einzelschraube Strangpressen: Insgesamt kostengünstiger.

5. die Energieeffizienz:

Doppelschnecke Strangpressen: In der Regel energieeffizienter.

Einzelschraube Strangpressen: Kann mehr Energie verbrauchen.

6.Wartung:

Doppelschnecke Strangpressen: Komplexer und wartungsaufwendiger.

Einzelschraube Strangpressen: Leichter zu reinigen und zu pflegen.

Sollten Sie weitere Fragen zu Doppelschnecken- oder Einschneckenextrudern haben, zögern Sie nicht, Granuwel zu kontaktieren.