In diesem Blogbeitrag stellen wir von Granuwel, einem professionellen Hersteller, der auf die Forschung und Entwicklung sowie die Produktion von Industrieextrudern spezialisiert ist, Ihnen kompostierbare und biologisch abbaubare Kunststoffextruder, ihre Funktionsweise und ihre praktische Bedeutung für den Umweltschutz vor.

Herkömmlicher Kunststoff braucht mindestens 200 Jahre, um sich auf natürliche Weise vollständig zu zersetzen, und in einigen Fällen kann es sogar 500 bis 1.000 Jahre dauern. Heute müssen noch unglaubliche Mengen an Kunststoff abgebaut werden, was zu einer großen Bedrohung für die Umwelt geworden ist. Der Abbauprozess von kompostierbaren und biologisch abbaubaren Kunststoffen kann viel kürzer sein, beispielsweise mehrere Monate, wenn die Bedingungen geeignet sind. Es besteht kein Zweifel, dass die Umwandlung herkömmlicher Kunststoffe in kompostierbare und biologisch abbaubare Kunststoffe eine umweltfreundliche und nachhaltige Lösung ist.

Dann stellt sich die Frage: Wie stellt man kompostierbare und biologisch abbaubare Kunststoffe her?

Inhaltsverzeichnis

UmschaltenWie stellt man kompostierbare und biologisch abbaubare Kunststoffe her?

Bevor wir uns in dieses Thema stürzen, wollen wir kurz den Unterschied zwischen kompostierbaren und biologisch abbaubaren Kunststoffen durchgehen.

Unterschied zwischen kompostierbaren und biologisch abbaubaren Kunststoffen

Normalerweise sind alle kompostierbaren Kunststoffe biologisch abbaubar, aber nicht alle biologisch abbaubaren Kunststoffe sind kompostierbar.

Kompostierbare Plastiktüten

Biologisch abbaubares Plastikgeschirr

Biologisch abbaubare Kunststoffe können unter natürlichen Bedingungen von Mikroorganismen zersetzt und schließlich in natürliche Substanzen wie Kohlendioxid, Wasser und organische Düngemittel umgewandelt werden. Kompostierbare Kunststoffe erfordern jedoch bestimmte Umgebungsbedingungen (wie ausreichend Sauerstoff, warme Temperatur und Luftfeuchtigkeit), um innerhalb einer bestimmten Zeit vollständig zu zerfallen und in ungiftige organische Substanzen umgewandelt zu werden. Darüber hinaus hinterlassen kompostierbare Kunststoffe nach der Zersetzung keine schädlichen Rückstände, während biologisch abbaubare Kunststoffe in einigen Fällen in giftige Rückstände wie Mikroplastik zerfallen können. Daher werden kompostierbare Kunststoffe als umweltfreundlichere Option angesehen, da sie während des Zersetzungsprozesses die Umwelt nicht schädigen.

Die Produktionsprozesse kompostierbarer und biologisch abbaubarer Kunststoffe

Die Herstellungsverfahren von kompostierbaren und biologisch abbaubaren Kunststoffen sind grundsätzlich gleich. Der Unterschied liegt vor allem in den verwendeten Rohstoffen und Zusatzstoffen.

Materialauswahl

Normalerweise werden folgende Materialien benötigt: Basisharze, Additive, Pigmente, Füllstoffe, Hilfsmittel, Kompatibilisierungsmittel und Abbauförderer.

Hier sind einige häufig verwendete Materialien:

Basisharze: PLA (Polymilchsäure), PHA (Polyhydroxyalkanoate), PCL (Polycaprolacton), PBS (Polybutylensuccinat) und andere biobasierte oder biokompatible Polymere.

Zusatzstoffe: Weichmacher, Antioxidantien, Stabilisatoren, Schmiermittel usw. (werden normalerweise verwendet, um die Verarbeitung und Leistung des Endprodukts zu verbessern.)

Pigmente: Enthält sowohl organische als auch anorganische Pigmente, wie z. B. TiO2 (Titandioxid), Ruß usw. (wird verwendet, um dem Produkt die gewünschte Farbe und das gewünschte Aussehen zu verleihen.)

Füllstoffe: Erneuerbare oder biologisch abbaubare Füllstoffe wie Naturfasern, Stärke, Lignin usw. (werden verwendet, um die physikalischen Eigenschaften des Materials zu verbessern oder die Kosten zu senken.)

Hilfsmittel: Wie etwa Vernetzungsmittel, Treibmittel, antimikrobielle Mittel usw. (werden verwendet, um bestimmte Funktionen oder die Verarbeitungsleistung des Materials zu verbessern.)

Kompatibilisierungsmittel: Beim Mischen verschiedener Arten biologisch abbaubarer Harze können Kompatibilisatoren erforderlich sein, um die Kompatibilität zwischen den Komponenten zu verbessern und einheitliche Materialeigenschaften sicherzustellen.

Abbauförderer: Einigen biologisch abbaubaren Kunststoffen können spezielle Zusatzstoffe zugesetzt sein, um den Abbauprozess unter bestimmten Bedingungen zu beschleunigen.

Verwendung von Doppelschneckenextrudern zur Herstellung kompostierbarer und biologisch abbaubarer Kunststoffe

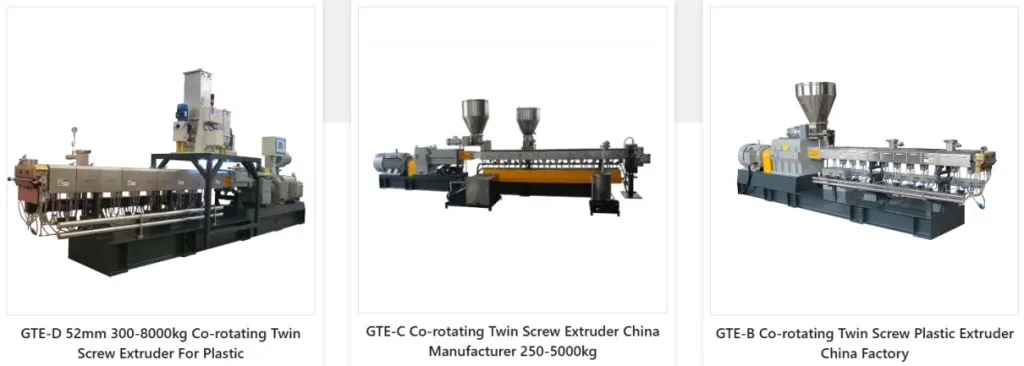

Doppelschneckenextruder werden aufgrund ihrer hervorragenden Leistung beim gleichmäßigen Schmelzen und Mischen von Rohstoffen üblicherweise zur Herstellung kompostierbarer und biologisch abbaubarer Kunststoffe verwendet.

Doppelschneckenextruder zur Herstellung kompostierbarer und biologisch abbaubarer Kunststoffe >>

Schmelzen, Mischen und Compoundieren von Materialien

Alle Materialien werden durch den Trichter in den Extruderzylinder geleitet. Im Zylinder werden die Materialien komprimiert, durch die Rotation von Doppelschnecken geschert und schließlich in die gewünschte geschmolzene Masse umgewandelt. Um unterschiedliche Ergebnisse zu erzielen, werden unterschiedliche Schneckentypen gewählt.

Verschiedene Doppelschraubentypen

Bei der Herstellung von kompostierbaren und biologisch abbaubaren Kunststoffen haben verschiedene Extruderschneckentypen jeweils ihre eigenen Vorteile. Hier einige Beispiele und kurze Erläuterungen

1. Gleichläufiger Doppelschneckenextruder

Gleichläufige Doppelschneckenextruder, die speziell für bessere Mischeffekte und höhere Scherkräfte entwickelt wurden, werden häufig zur Herstellung biologisch abbaubarer Kunststoffe wie beispielsweise Polymilchsäure (PLA) verwendet.

2. Gegenläufiger Doppelschneckenextruder

Der gegenläufige Doppelschneckenextruder eignet sich zur Herstellung biologisch abbaubarer Kunststoffplatten, insbesondere von Materialien, die einen hohen Schmelzdruck und eine hohe Temperaturstabilität erfordern. Bei Anwendungen, bei denen die Anforderungen an die Mischwirkung nicht sehr streng sind und der Füllstoffgehalt minimal ist, kann der gegenläufige Doppelschneckenextruder jedoch einen stabileren Schmelzfluss und gleichmäßigere Mischeffekte bieten.

3. Ineinandergreifender Doppelschneckenextruder

Ineinandergreifende Doppelschneckenextruder werden im Allgemeinen in Anwendungen eingesetzt, die hohe Scherkräfte und Mischeffekte erfordern, wie beispielsweise bei der Herstellung einiger biologisch abbaubarer Kunststoffe auf Biobasis.

4. Nicht ineinandergreifender Doppelschneckenextruder

Der nicht ineinander greifende Doppelschneckenextruder eignet sich für Materialien, die keine hohe Scherkraft erfordern, aber eine stabile Förderung und Mischung benötigen, sowie für Materialien, die empfindlicher auf Temperatur reagieren.

Extrusion

Die geschmolzene Verbundschmelze wird durch den Düsenkopf des Extruders extrudiert, um die Platte oder das Granulat zu bilden.

Kompostierbares und biologisch abbaubares Unterwasser-Pelletiersystem aus Kunststoff

Luftgekühltes Förderband

Kühlen und Pelletieren

Das extrudierte biologisch abbaubare Material muss gekühlt werden. Die Kühlmethode kann Luftkühlung oder Wasserkühlung sein. Das gekühlte Material liegt normalerweise in Form von Streifen oder Pellets vor. Anschließend wird das Material von einem Pelletierer in Pellets der erforderlichen Größe geschnitten, um eine einfache Lagerung und Weiterverarbeitung zu ermöglichen.

Abbaubare Materialgranulierung

Unter normalen Umständen, wenn das Produktionsvolumen niedrig oder der Füllstoffgehalt hoch ist, wird Luftkühlung zum Kühlen der Stränge verwendet. Dies liegt daran, dass vollständig biologisch abbaubare Materialien hydrophil sind und die Verwendung von Wasserkühlung dazu führen kann, dass die Granulate zu viel Feuchtigkeit enthalten, was die Produktqualität beeinträchtigen könnte. Für höhere Automatisierungsgrade und größere Produktionsmengen können wir natürlich Unterwasserpelletierung verwenden. Der Vorteil der Unterwasserpelletierung ist ihr hoher Automatisierungsgrad, der nur minimale manuelle Bedienung erfordert und ästhetisch ansprechende und schöne Granulate produziert. Allerdings muss anschließend in Hochleistungstrocknungsgeräte investiert werden, um die Granulate gründlich zu trocknen, gefolgt von einer Vakuumverpackung zum Abfüllen.

Einstufiges Formen von Blechen

Für die im Catering-Markt verwendeten biologisch abbaubaren Einwegprodukte wie Essensboxen und Wasserbecher hat Granuwel eine einstufige Plattenextrusionsanlage entwickelt. Diese Anlage vereint die hervorragenden Mischfähigkeiten paralleler, gleichläufiger Doppelschnecken mit dem stabilen Extrusionsdruck einer Schmelzpumpe und kombiniert mit einer speziellen T-Düse, die für biologisch abbaubare Materialien geeignet ist, um Platten in einem Schritt direkt zu extrudieren. Im Vergleich zum herkömmlichen Verfahren, bei dem zunächst flache Doppelschnecken zum Mischen und Granulieren verwendet werden und anschließend eine Einschneckenschmelze und -formung zum Extrudieren von Platten erfolgt, sind die Vorteile dieser Anlage:

- Dadurch wird das sekundäre Schmelzen vermieden, das beim Granulieren und anschließenden erneuten Schmelzen von Materialien auftreten kann und zu Leistungseinbußen sowie der Gefahr einer Überhitzung und Zersetzung des Materials führen kann.

- Es reduziert die Investitionskosten für Geräte und senkt den Energieverbrauch während des Betriebs.

Produktionslinie zur Extrusion kompostierbarer und biologisch abbaubarer Kunststoffplatten

Extrusionslinie für kompostierbare und biologisch abbaubare Kunststoffplatten

Die Unterschiede zwischen kompostierbaren Extrudern und biologisch abbaubaren Kunststoffextrudern

Temperaturregelung

- Extruder für kompostierbare/biologisch abbaubare Kunststoffe: Erfordern eine präzisere Temperaturregelung, da diese Materialien hitzeempfindlich sind; übermäßige Temperaturen können zu Materialabbau oder Leistungsproblemen führen.

- Herkömmliche industrielle Kunststoffextruder: Auch sie benötigen eine Temperaturregelung, der Bereich ist jedoch größer und im Vergleich zu kompostierbaren/biologisch abbaubaren Kunststoffen weniger empfindlich.

Schraubendesign

- Extruder für kompostierbare/biologisch abbaubare Kunststoffe: Bei der Schneckenkonstruktion müssen möglicherweise die Schmelz- und Mischeigenschaften des Materials besonders berücksichtigt werden. Bestimmte Schneckentypen (wie Trenn-, Scher- und Teilschnecken) sind möglicherweise für die Verarbeitung dieser Materialien besser geeignet.

- Herkömmliche industrielle Kunststoffextruder: Obwohl sie unterschiedliche Schneckendesigns aufweisen, sind sie hauptsächlich für herkömmliche Kunststoffe optimiert.

Materialverträglichkeit

- Extruder für kompostierbare/biologisch abbaubare Kunststoffe: Die Kompatibilität mit den verwendeten kompostierbaren oder biologisch abbaubaren Kunststoffen muss gewährleistet sein, um eine Beschädigung der Ausrüstung oder eine Beeinträchtigung der Produktqualität zu vermeiden.

- Herkömmliche industrielle Kunststoffextruder: Berücksichtigen Sie ebenfalls die Materialkompatibilität. Da diese jedoch ein breites Spektrum herkömmlicher Kunststoffe verarbeiten, sind die Kompatibilitätsanforderungen im Allgemeinen geringer.

Wie viel kostet die Herstellung von biologisch abbaubarem Kunststoff/kompostierbarem Kunststoff?

Die Kosten für die Herstellung biologisch abbaubaren Kunststoffs variieren je nach Rohstoffen, Produktionsanlagen, Verfahren und Umfang. Faktoren wie Zusatzstoffe, Energie und Standort beeinflussen die Kosten ebenfalls.

Die Kosten für Doppelschneckenextruder?

Beispielsweise könnte ein abbaubarer Pelletierer mit einer Kapazität von 200 kg etwa $40.000 USD kosten. Es ist wichtig zu beachten, dass diese Zahlen ungefähre Angaben sind und je nach spezifischen Anforderungen und Marktbedingungen schwanken können.

Kontaktieren Sie Granuwel, wenn Sie hochwertige Produkte kaufen möchten Extruder zur Herstellung kompostierbarer und biologisch abbaubarer Kunststoffe.