Füllstoff-Masterbatch spielt eine entscheidende Rolle bei der Herstellung von Kunststoffprodukten. Füllstoff-Masterbatch-Extruder ist die wichtigste Maschine in der Füllstoff-Masterbatch-Herstellung verwendet. Als eine professionelle China Füllstoff Masterbatch Doppelschneckenextruder Fabrik & Hersteller, bietet Granuwel maßgeschneiderte CaCO3 PE PP Füllstoff Masterbatch Extruder und Granulierung Lösungen für Kunden auf der ganzen Welt.

Inhaltsverzeichnis

UmschaltenWas ist Füllstoff-Masterbatch?

Füllstoff-Masterbatches, auch Compound-Masterbatches genannt, bestehen in erster Linie aus Calciumcarbonat oder Talk oder Bariumsulfat in einer Polymerbasis wie PE, PP, PS.

Zusammensetzung

Basisharze: Wie PE, PP, etc.

Füllstoffe: Einschließlich Kalziumkarbonat, Talkumpuder, Bariumsulfat usw.

Zusatzstoffe: Wie Haftvermittler, Antioxidantien, Alterungsschutzmittel usw.

Einstufung

1. Nach Träger

Spezieller Füllstoff Masterbatch: Verwenden Sie je nach den spezifischen Produktanforderungen den gleichen Kunststoff als Träger wie das Produkt, z. B. ABS-Füllstoff-Masterbatch verwendet ABS als Träger.

Universal-Füllstoff-Masterbatch: Verwendet häufig PE als Trägermaterial, kann aber auch zur Veredelung und Modifizierung anderer Harze eingesetzt werden.

2. Nach Anwendung

Masterbatch für Spritzgussfüller: Wird verwendet, um die Steifigkeit und Dimensionsstabilität von Spritzgussprodukten wie Elektrogehäusen, Spielzeug usw. zu verbessern.

Blasform-Füllstoff-Masterbatch: Wird zur Verbesserung der Steifigkeit und Wärmebeständigkeit von blasgeformten Produkten verwendet und eignet sich für dünnwandige Verpackungen und Behälter.

Filmfüller-Masterbatch: Wird verwendet, um die Steifigkeit und Reißfestigkeit von Polymerfolien zu erhöhen, geeignet für Agrarfolien, Verpackungsfolien usw.

Faserfüller-Masterbatch: Wird verwendet, um die Festigkeit und Abriebfestigkeit von Textilfasern zu verbessern, und eignet sich für verschiedene Textilien.

3. Andere Klassifikationen

Mono-Füllstoff-Masterbatch: Ein einzelner Füllstoff (z. B. Kalziumkarbonat oder Talkumpuder) wird mit einem Polymer gemischt, in der Regel ohne Zugabe weiterer Zusatzstoffe.

Maßgeschneidertes Füllstoff-Masterbatch: Mischen Sie verschiedene Füllstoffe und Additive je nach Bedarf, um spezifische Leistungsanforderungen zu erfüllen.

Multifunktionaler Füllstoff Masterbatch: Kombinieren Sie eine Vielzahl von Füllstoffen und funktionalen Additiven, um spezielle Anwendungsanforderungen zu erfüllen, z. B. UV-Beständigkeit, Antistatik usw.

Anwendungen

1. Spritzgießen und Blasformen

- Geringere Rohstoffkosten, in der Regel wirtschaftlicher als Polymerharze;

- Höherer Ausstoß durch schnellere Abkühlung der Formen;

- Geringere Nachfrage nach Farbmasterbatches;

- Höhere Wärmeformbeständigkeit, größere Steifigkeit und Härte;

- Verbesserte Maßhaltigkeit, Schweißbarkeit und Bedruckbarkeit;

- Die Zugabemenge von Füllstoff-Masterbatches in Spritzguss- und Blasformanwendungen kann bis zu 50% betragen, liegt aber normalerweise zwischen 5-30%.

2. Folien, Bögen, Säcke, Garnschläuche

- Niedrigere Rohstoffkosten, wirtschaftlicher als Polymerharze;

- Geringerer Bedarf an Farbmasterbatches;

- Höhere Steifigkeit, papierähnliche Wirkung;

- Verbesserte Schweißbarkeit und Bedruckbarkeit;

- Verbesserte Anti-Blocking-Eigenschaften;

- Bessere Blasenstabilität;

- Die Zugabemenge von Füllstoff-Masterbatches bei Folienanwendungen beträgt 2-20%.

3. PE- und PP-Bänder

- Anti-Fibrillation (auch bekannt als Anti-Cracking);

- Niedrigere Rohstoffkosten, wirtschaftlicher als Polymerharze;

- Geringerer Bedarf an Farbmasterbatches;

- Höhere Steifigkeit;

- Verbesserte Schweißbarkeit und Bedruckbarkeit;

- Verbesserte Anti-Blocking-Eigenschaften;

- Verbesserte Flechtfähigkeit;

- Leichtere Verarbeitung;

- Die übliche Zugabemenge von Füllstoff-Masterbatches in Klebebändern beträgt 3-8%.

4. HDPE- und PP-Rohre

- Substitution durch preiswerte weiße Masterbatches mit hoher Helligkeit;

- Niedrigere Rohstoffkosten, wirtschaftlicher als Polymerharze;

- Höhere Steifigkeit;

- Glatte Rohre mit niedrigem Reibungskoeffizienten, bessere Verhinderung von Verstopfungen;

- Geringere Sprödigkeit bei niedrigen Temperaturen aufgrund der hervorragenden Kältebeständigkeit;

- Die übliche Zugabemenge von Füllstoff-Masterbatches in Rohren beträgt 5-30%.

Vorteile von GRANUWEL Doppelschneckenextrudern bei der Herstellung von Füllstoff-Masterbatches

1. Umfassende technische Unterstützung und Anpassungsdienste:

Dank unserer langjährigen Erfahrung auf dem Gebiet der Füllstoff-Masterbatches sind wir in der Lage, unseren Kunden eine Lösung aus einer Hand zu bieten, die von der Auswahl des Füllstoffs bis zur Verarbeitung des Endprodukts reicht und eine hohe Leistung und Konsistenz der Produkte gewährleistet.

2. Optimierte Produktdispersion:

Um den vielfältigen Anwendungsanforderungen von Füllstoff-Masterbatches in verschiedenen Kunststoffen gerecht zu werden, bieten wir speziell entwickelte Verarbeitungsanlagen an, die eine gleichmäßige Dispersion der Füllstoffe im Harz gewährleisten und die Qualität und Leistung der Endprodukte verbessern.

3. Effiziente Fähigkeit zur Produktionsumstellung:

Bei der Entwicklung unserer Produktionsanlagen wurde besonderer Wert auf Bedienungskomfort gelegt. Sie verfügen über ein Schnellwechselsystem, das den Farb- und Materialwechsel vereinfacht. Darüber hinaus werden spezielle Reinigungsmaterialien bereitgestellt, um Produktionsausfälle zu reduzieren und die Effizienz der Produktion zu verbessern.

Wie wird Füllstoff-Masterbatch mit Granuwel Doppelschneckenextrudern hergestellt?

1. Volumetrisches Fütterungssystem

- Die Rohstoffe werden entsprechend der Rezeptur einzeln abgewogen.

- Alle Materialien werden dann in einen Hochgeschwindigkeitsmischer gegeben und 5 bis 10 Minuten lang gemischt.

- Die Materialien werden in einen Schneckenlader entladen.

- Die Materialien werden in den Trichter des volumetrischen Dosierers gefüllt.

1. Loss-in-Weight Feeding System (automatisch und präziser)

- Die Rohstoffe werden in jedem Tank auf dem Boden gelagert.

- Ein Vakuumlader transportiert die Komponenten zu den Lagersilos.

- Die Rohstoffe fallen automatisch in den Gewichtsverlust-Dosierer. Das Fördersystem gibt die Materialien entsprechend den Rezeptureinstellungen auf der HMI getrennt in den Extruder.

Produktspezifikation

Wenden Sie sich an Granuwel, wenn Sie auf der Suche nach hochwertigen Extrusionsmaschinen sind, darunter

- caco3 füllstoff masterbatch extruder maschine

- Calciumcarbonat-Füllstoff Masterbatch-Extruder

- Füllstoff Masterbatch Compounding-Extruder

- Füllstoff Masterbatch Granulat Extruder

- Füllstoff Masterbatch Kunststoffextruder

- Füllstoff Masterbatch Kunststoff-Granulat-Extruder

- Füllstoff Masterbatch Doppelschneckenextruder

- Abfüll-Masterbatch-Extruder

- caco3 füllung masterbatch kunststoff-extruder-maschine

- china pe pp füllstoff masterbatch extruder

- china pe pp füllstoff masterbatch extruder lieferanten

- eva füllung masterbatch extruder

- eva+caco3 abfüllung masterbatch pelletizig extruder

- Füllstoff Masterbatch Extruder Ausrüstung

- Füllstoff Masterbatch Granulierextruder

- Abfüllung Masterbatch Granulat-Extruder

- Masterbatch-Abfüllmaschine/Extruder

- Masterbatch-Abfüllmaschine/Extruder für Modifikation

- Abfüllung Masterbatch Granulierung Extruder

Als eine der führenden Masterbatch-Extruder-Fabriken und -Lieferanten ist Granuwel zuversichtlich, qualitativ hochwertige Masterbatch-Extruder zu liefern, die Ihren Bedürfnissen am besten entsprechen.

GRANUWEL bietet moderne Doppelschneckenextruder-Pelletieranlagen für alle Arten von Füllstoff-Masterbatches, bei denen es sich um Konzentrate aus CaCO3, Talk oder BaSO4 auf Polymerbasis wie PE, PP oder PS handelt.

Beliebte Füllmasterbatchmaschinen

Anwendungen

FILLER-Masterbatches werden in Spritzguss-, Blasform-, Folien- (ein- oder mehrschichtig), Platten- und Bandanwendungen eingesetzt. Sie bieten die folgenden Vorteile:

a) Spritzguss und Blasformen

◆ Niedrigere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

◆ Höhere Leistung durch schnellere Formkühlung

◆ Reduzierung des Farbmasterbatchbedarfs

◆ Höhere Wärmeformbeständigkeit, höhere Festigkeit und Steifigkeit

◆ Verbesserte Dimensionsstabilität, Schweißbarkeit und Bedruckbarkeit

◆ Die Zugaberate von FILLER-Masterbatches bei Spritzguss- und Blasformanwendungen kann bis zu 50 % betragen, die üblichsten Werte liegen jedoch zwischen 5 und 30 %.

b) Folien, Platten, Säcke, Beutel, Bast

◆ Niedrigere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

◆ Reduzierung des Farbmasterbatchbedarfs

◆ Höhere Steifigkeit, papierähnlicher Effekt

◆ Verbesserte Schweißbarkeit und Bedruckbarkeit

◆ Verbesserte Antiblockiereigenschaften

◆ Bessere Blasenstabilität

◆ Die Zugaberate von FILLER-Masterbatches bei Folienanwendungen beträgt 2–20 %.

c) PE- und PP-Bänder

◆ Antifibrillation (auch als Antispaltung bekannt)

◆ Niedrigere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

◆ Reduzierung des Farbmasterbatchbedarfs

◆ Höhere Steifigkeit

◆ Verbesserte Schweißbarkeit und Bedruckbarkeit

◆ Verbesserte Antiblockiereigenschaften

◆ Verbesserte Webfähigkeit

◆ Einfachere Verarbeitung

◆ Die übliche Zugaberate von FILLER-Masterbatches in Bändern beträgt 3–8 %.

d) HDPE- und PP-Rohre

◆ Ersetzen von teurem weißem Masterbatch durch seinen hohen Weißgrad

◆ Niedrigere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

◆ Höhere Steifigkeit

◆ Glatte Rohre mit geringerem Reibungskoeffizienten, um ein Verstopfen besser zu verhindern

◆ Aufgrund der ausgezeichneten Kältebeständigkeit ist es weniger anfällig für Versprödung bei niedrigen Temperaturen

◆ Die übliche Zugaberate von FILLER-Masterbatches in Bändern beträgt 5–30 %.

Verarbeitung von Füllstoff-Masterbatch

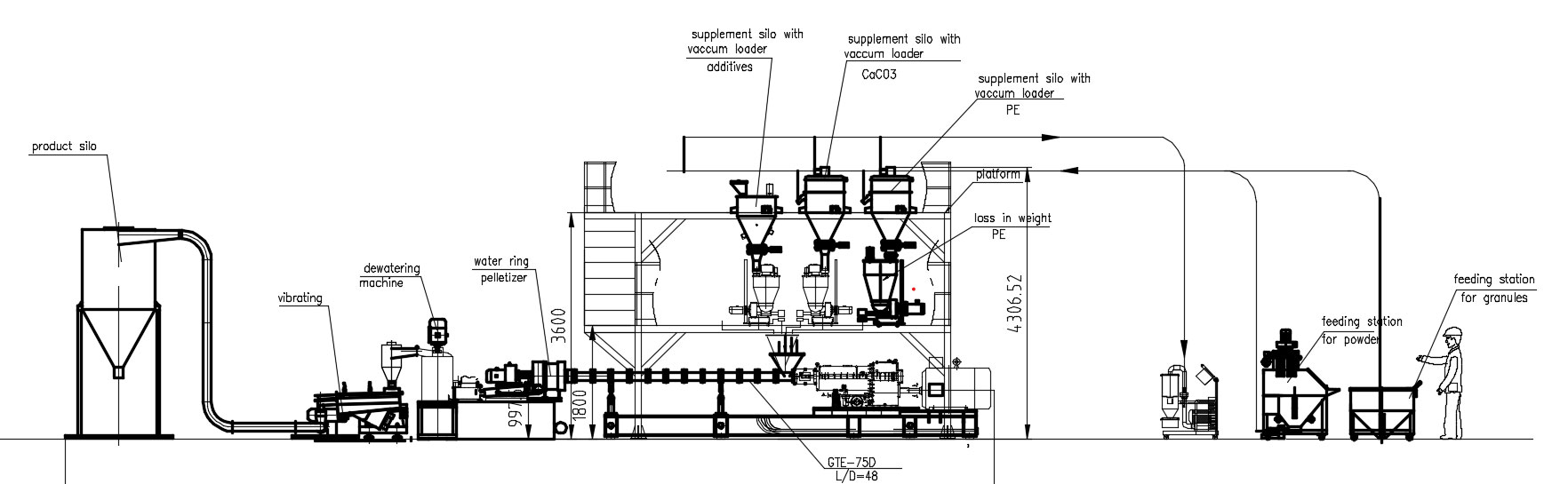

Wir entwerfen die Extruder für Füllstoff-Masterbatches entsprechend der Leistung, Formel und Endanwendung gemäß Ihren Anforderungen.

a) Fütterungssystem

Es gibt zwei Fütterungssysteme:

◆ Volumetrisches Fütterungssystem

→Rohmaterial separat nach der Formel wiegen

→Dann geben Sie das gesamte Material in einen Hochgeschwindigkeitsmischer und mischen es 5 bis 10 Minuten lang.

→ Entladen Sie das Material in den Spirallader

→Laden des Materials in den Trichter des volumetrischen Förderers

◆ Differentialdosiersystem (automatisch und mit höherer Genauigkeit)

→ Geben Sie den Rohstoff in die einzelnen Tanks auf dem Boden.

→ Ein Vakuumförderer befördert die einzelnen Komponenten in den Lagersilo.

→Das Rohmaterial fällt automatisch in die Differentialdosierwaage. Das Dosiersystem führt das Material gemäß Ihrer Rezeptureinstellung über die Bedienerschnittstelle separat in den Extruder ein.

b) Technische Daten des Extruders

Je nach Anwendung und Ausgabe stehen viele verschiedene Extruder zur Auswahl.

Doppelschneckenextruder

| Modell | Durchmesser (mm) | L/D | Geschwindigkeit (U/min) | Leistung (kW) | Drehmoment | T/A3 | Leistung (kg/h) |

GTE-52C GTE-52D |

51.4 | 32~60 | 500 600 |

75 90 |

675 675 |

8.5 8.5 |

225~375 270~450 |

GTE-65C GTE-65D |

62.4 | 32~60 | 400 600 |

110 160 |

1240 1200 |

8.8 8 |

330~500 480~800 |

GTE-75C GTE-75D |

71 | 32~60 | 400 600 |

160 250 |

1800 1875 |

8.3 8.7 |

480~800 750~1250 |

GTE-85C GTE-85D |

81 | 32~56 | 400 600 |

220 350 |

2485 2625 |

7.9 8.3 |

660~1100 1050~1750 |

GTE-95C GTE-95D |

93 | 32~56 | 400 600 |

350 550 |

3940 4125 |

8.3 8.7 |

1050~1750 1650~2750 |

GTE-135C GTE-135D |

133 | 32~48 | 300 600 |

750 1500 |

11250 11250 |

8.5 8.5 |

2250~3750 4500~7500 |

Produktionsablaufdiagramm zum Abfüllen von Masterbatches

Beim Abfüllen, Mischen und Granulieren von Masterbatches können für den Rohstoffanteil verschiedene Rohstoffaufbereitungsverfahren angewendet werden, wie etwa eine Mischbehandlung mit einem Hochmischer oder eine Dosierung zur Gewichtsreduzierung.

Die behandelten Rohstoffe werden in einem Doppel- oder Dreifachschneckenextruder verteilt und gemischt, dispergiert und vermischt und schließlich in Granulat geschnitten und anschließend getrocknet, gekühlt, gesiebt und in Säcke verpackt.

Füllstoff-Masterbatches

Kaufberatung

Ein Füllstoff-Masterbatch-Extruder arbeitet nach dem Prinzip der Extrusion. Der Prozess umfasst mehrere Schlüsselkomponenten, die zusammenarbeiten, um eine effiziente Füllstoffdispersion zu erreichen.

1. Einfülltrichter: Der Einfülltrichter ist der Ort, an dem die Rohstoffe, einschließlich des Polymerharzes und der Füllstoffe, in den Extruder geladen werden.

2. Schraube und Zylinder: Das Herzstück des Extruders, die Schnecke und der Zylinder, erleichtern das Schmelzen und Mischen der Rohstoffe. Die rotierende Schnecke befördert die Materialien vorwärts, während sie Druck ausübt und durch Reibung Wärme erzeugt.

3.Heizelemente: Heizelemente werden strategisch entlang des Zylinders platziert, um das Polymerharz zu schmelzen und die gewünschte Temperatur während des gesamten Extrusionsprozesses aufrechtzuerhalten.

4.Die: Die Düse ist eine speziell konstruierte Öffnung am Ende des Extruderzylinders. Sie bringt das geschmolzene Polymer in die gewünschte Form, beispielsweise Platten, Stäbe oder Pellets.

Der Einsatz eines Füllstoff-Masterbatch-Extruders bietet mehrere wesentliche Vorteile für die Herstellung von Kunststoffprodukten:

● Verbesserte Dispersion von Füllstoffen in der Polymermatrix

Füllstoff-Masterbatch-Extruder sorgen für eine effiziente und gleichmäßige Dispersion der Füllstoffe in der Polymermatrix. Der Extrusionsprozess erleichtert die gründliche Vermischung der Füllstoffe, verhindert Agglomeration und erreicht eine homogene Mischung. Dies führt zu verbesserten mechanischen Eigenschaften und einer verbesserten Produktleistung.

● Verbesserte mechanische Eigenschaften des Endprodukts

Die Einarbeitung von Füllstoffen durch einen Masterbatch-Extruder verbessert die mechanischen Eigenschaften der fertigen Kunststoffprodukte. Füllstoffe tragen zu erhöhter Steifigkeit, Schlagfestigkeit und Dimensionsstabilität bei, sodass Hersteller hochwertige und langlebige Kunststoffkomponenten herstellen können.

● Kostengünstige Lösung für die Einarbeitung von Füllstoffen

Verwendung eines Füllstoffs Masterbatch-Extruder bieten Kostenvorteile, da sie eine effiziente Nutzung von Füllstoffen ermöglichen. Der Extrusionsprozess gewährleistet eine ordnungsgemäße Dispersion der Füllstoffe, minimiert den erforderlichen Füllstoffgehalt und behält gleichzeitig die gewünschte Produktleistung bei. Dies führt zu Kosteneinsparungen durch Reduzierung der Materialkosten.

In einen Masterbatch-Extruder können verschiedene Füllstoffarten eingearbeitet werden, darunter Calciumcarbonat, Talk, Glimmer und verschiedene mineralische Füllstoffe. Die Auswahl hängt von den gewünschten Eigenschaften des Endprodukts und der spezifischen Industrieanwendung ab.

● Durchsatz und Produktionskapazität: Berücksichtigen Sie das erforderliche Produktionsvolumen und die Durchsatzrate, um einen Extruder mit geeigneten Verarbeitungsfunktionen auszuwählen.

● Schneckenkonstruktion und -konfiguration: Die Schneckenkonstruktion und -konfiguration sollte auf Grundlage der gewünschten Dispersionsqualität, Schmelzhomogenität und der allgemeinen Verarbeitungsanforderungen ausgewählt werden. Unterschiedliche Schneckenkonstruktionen, z. B. Einzelschnecken- oder Doppelschnecken, können für die Füllstoffdispersion spezifische Vorteile bieten.

● Temperaturregelung und Heizsystem: Der Extruder sollte über ein effizientes Temperaturkontrollsystem verfügen, um die gewünschte Verarbeitungstemperatur aufrechtzuerhalten. Berücksichtigen Sie dabei die Heizleistung, Heizzonen und Regelgenauigkeit des Extruders.

● Materialverträglichkeit: Stellen Sie sicher, dass der Extruder mit dem verwendeten Polymerharz und den Füllstoffen kompatibel ist. Verschiedene Polymere haben unterschiedliche Schmelzeigenschaften und der Extruder sollte in der Lage sein, diese effektiv zu verarbeiten.

Die Extrusion von Füllstoff-Masterbatches bietet zwar zahlreiche Vorteile, doch während des Prozesses können auch gewisse Herausforderungen auftreten. Das Verständnis und die Bewältigung dieser Herausforderungen ist für eine reibungslose und effiziente Produktion unerlässlich.

● Schlechte Dispersion und Agglomerationsprobleme

Eine unzureichende Füllstoffdispersion oder Agglomeration kann sich negativ auf die mechanischen Eigenschaften und das Erscheinungsbild des Endprodukts auswirken. Um dieses Problem zu lösen, ist eine Optimierung der Prozessparameter wie Schneckendrehzahl, Temperaturprofil und Schergeschwindigkeit erforderlich. Darüber hinaus kann der Einbau geeigneter Mischelemente in den Extruder zu einer besseren Dispersion beitragen.

● Inkonsistenter Schmelzfluss und Druck

Ungleichmäßiger Schmelzfluss und Druck können zu Abweichungen bei Produktabmessungen und -qualität führen. Dieses Problem lässt sich durch eine geeignete Schneckenkonstruktion, die Aufrechterhaltung einer konstanten Schmelztemperatur und eine regelmäßige Überprüfung der Extruderkomponenten auf Verschleiß oder Beschädigungen abmildern.

Um optimale Leistung und Qualität zu erzielen, sollten beim Betrieb eines Füllstoff-Masterbatch-Extruders bestimmte bewährte Praktiken befolgt werden.

● Vorbereitung der Rohstoffe

Mischen Sie das Polymerharz und die Füllstoffe gründlich im richtigen Verhältnis vor, bevor Sie sie in den Extruder geben. Dies gewährleistet eine homogene Mischung und verbessert die Dispersionseffizienz während der Extrusion.

● Einstellen der Prozessparameter

Optimieren Sie die Prozessparameter wie Schneckendrehzahl, Temperaturprofil und Verweilzeit, um die gewünschte Füllstoffdispersion und Schmelzqualität zu erreichen. Eine regelmäßige Überwachung und Anpassung dieser Parameter ist für eine konsistente und effiziente Produktion von entscheidender Bedeutung.

● Wartungs- und Reinigungsverfahren

Regelmäßige Wartung und Reinigung des Extruders sind unerlässlich, um Ablagerungen und Verunreinigungen zu vermeiden, die die Produktqualität und die Leistung des Geräts beeinträchtigen können. Befolgen Sie die Richtlinien des Herstellers zu Wartungsintervallen, Schmierung und Reinigungsverfahren, um einen reibungslosen Betrieb zu gewährleisten.

Füllstoff-Masterbatch-Extruder finden in zahlreichen Branchen Anwendung, darunter:

● Verpackungsindustrie

In der Verpackungsindustrie werden Füllstoff-Masterbatch-Extruder zur Herstellung von Kunststofffolien, -platten und -behältern eingesetzt. Die Einarbeitung von Füllstoffen verbessert die mechanische Festigkeit, die Barriereeigenschaften und die Bedruckbarkeit der Verpackungsmaterialien.

● Automobilindustrie

Füllstoff-Masterbatch-Extruder spielen in der Automobilindustrie eine wichtige Rolle, da sie Kunststoffkomponenten wie Stoßstangen, Armaturenbretter und Innenverkleidungen herstellen. Die Zugabe von Füllstoffen verbessert die strukturelle Integrität, Schlagfestigkeit und Wärmestabilität dieser Komponenten.

● Bauindustrie

Im Bausektor werden Füllstoff-Masterbatch-Extruder zur Herstellung von Rohren, Profilen und anderen Baumaterialien eingesetzt. Die Einarbeitung von Füllstoffen verbessert die Festigkeit, Witterungsbeständigkeit und Feuerbeständigkeit dieser Bauprodukte.

Zur grundlegenden Geräteausstattung für die Herstellung von Füllmasterbatches gehören:

Rohstoffhandhabungssystem

● Gravimetrischer Dosierer/Vormischer + volumetrischer Dosierer

● Bei einem höheren Füllstoffanteil empfiehlt sich der Einsatz einer Absaugseitenzuführung.

Doppelschneckenextruder:

Der Doppelschneckenextruder ist aufgrund seiner zahlreichen Vorteile die optimale Wahl für die Herstellung von Füllmasterbatches, darunter kontinuierliche Produktion, stabile Qualität, hohe Produktionseffizienz, geringer Energieverbrauch, geringe Arbeitsintensität und eine günstige Betriebsumgebung. Für eine höhere Leistung ist es ratsam, ein Getriebe mit hohem Drehmoment zu verwenden und ein Schneckenvolumen auszuwählen, das ausreichend Kapazität bietet und gleichzeitig kostengünstig bleibt.

Stranggranuliersystem/Wasserringgranuliersystem:

● Das Stranggranuliersystem ist für Füllstoffanteile unter 70% geeignet.

● Das Wasserring-Granuliersystem ist für Füllstoffanteile über 70% geeignet.