Entdecken Sie weitere Unterwasser-Pelletieranlagen von Granuwel Extrusion >>

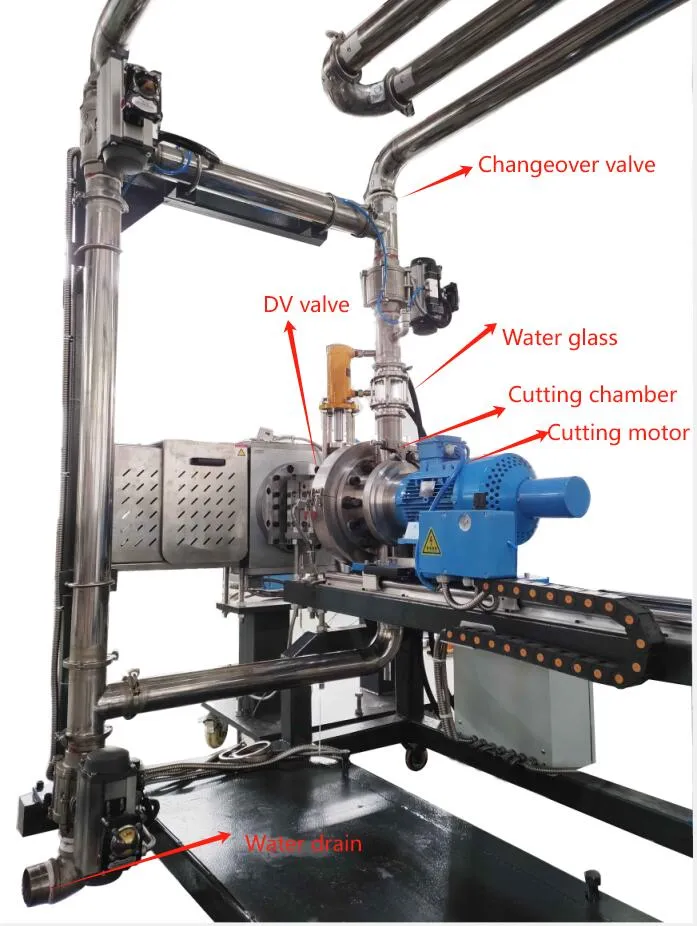

Die Qualitätskontrolle der Produkte über einen bestimmten Zeitraum hinweg ist heutzutage ein großes Anliegen der Compounder. Zu den möglichen Problemen gehört die Pelletinkonsistenz bei der Unterwasserpelletierung. Dies kann auf eine Reihe von Faktoren zurückzuführen sein, darunter eine falsche Matrizengröße oder -auswahl und Abweichungen bei der Heizleistung. In diesem Artikel werden wir uns auf die Hauptursachen konzentrieren, die zu einer inkonsistenten Pelletqualität führen, und auf mögliche Lösungsansätze.

Inhaltsverzeichnis

UmschaltenFalsche Matrizengröße

Eines der entscheidendsten Probleme, das bei der Unterwasserpelletierung zu inkonsistenten Pellets führt, ist die Größe der Düse. Bei vielen Unterwasserpelletierungsprozessen hat eine falsche Düsengröße normalerweise einen negativen Einfluss auf den Polymerfluss über den Querschnitt der Extrusionsöffnung und im schlimmsten Fall verfestigt sich das Polymer in der Extrusionsöffnung, was als Freeze-Off-Effekt bezeichnet wird. Das Phänomen des Einfrierens kann nur vermieden werden, indem sichergestellt wird, dass die Geschwindigkeit des Polymers durch die Extrusionsöffnung nicht zu niedrig ist und dass die Düsentemperatur geeignet ist.

Eines der entscheidendsten Probleme, das bei der Unterwasserpelletierung zu inkonsistenten Pellets führt, ist die Größe der Düse. Bei vielen Unterwasserpelletierungsprozessen hat eine falsche Düsengröße normalerweise einen negativen Einfluss auf den Polymerfluss über den Querschnitt der Extrusionsöffnung und im schlimmsten Fall verfestigt sich das Polymer in der Extrusionsöffnung, was als Freeze-Off-Effekt bezeichnet wird. Das Phänomen des Einfrierens kann nur vermieden werden, indem sichergestellt wird, dass die Geschwindigkeit des Polymers durch die Extrusionsöffnung nicht zu niedrig ist und dass die Düsentemperatur geeignet ist.

Die empfohlene Polymergeschwindigkeit durch die Düsenöffnung liegt normalerweise im Bereich von 2. Sie kann zwischen 5 und 3 Fuß pro Sekunde liegen, um zu verhindern, dass das Extrudat erstarrt. Um jedoch sicherzustellen, dass die erforderliche Produktionsrate zusammen mit der richtigen Geschwindigkeit pro Loch erreicht wird, ist es zwingend erforderlich, die richtige Lochgröße auf der Düsenplatte zu haben.

Angenommen, eine Düse hat einen Lochdurchmesser von 0,125 Zoll (3,2 ± 0,2 mm). Um in diesem Fall die empfohlene Geschwindigkeit zu erreichen, müssten Sie pro Düsenloch 50 bis 60 Pfund pro Stunde schneiden. Die Berechnung in diesem Fall basiert auf der Annahme eines spezifischen Gewichts des betreffenden Materials von 1. Wenn das extrudierte/pelletierende Material jedoch ein höheres spezifisches Gewicht hat, wahrscheinlich aufgrund von Füllstoffen oder Pigmenten, müssen Korrekturen vorgenommen werden. So müsste bei einem Material mit einem spezifischen Gewicht von 1,8 beispielsweise das 1,8-fache der 50 bis 60 Pfund pro Stunde pro Düsenloch verarbeitet werden. Diese Anpassung kann kontraintuitiv erscheinen, da es notwendig erscheinen kann, mehr Löcher hinzuzufügen, um den Druckabfall zu verringern, während tatsächlich weniger Löcher erforderlich sein könnten, um sicherzustellen, dass während des Betriebs alle „offen“ bleiben.

Die Aufrechterhaltung einer angemessenen Polymergeschwindigkeit und die Steuerung der Wärme an der Düsenplatte sind für die Herstellung von Pellets mit einheitlicher Größe von entscheidender Bedeutung. Ohne diese Kontrolle können keine Prozesseinstellungen oder technischen Geräte die Probleme, die zu inkonsistenten Pellets führen, vollständig lösen.

Unsachgemäße Chiptemperatur

Eine falsche Düsentemperatur ist eine weitere häufige Ursache für ein Einfrieren der Düse. Normalerweise sollte die Düsentemperatur etwa 25 °F höher eingestellt werden als die Temperatur der Polymerschmelze, obwohl dies je nach Produkt leicht variieren kann. Eine ordnungsgemäße Isolierung der Düse ist entscheidend, um Wärmeverluste an das Prozesswasser zu verhindern, die die Düsentemperatur erheblich beeinflussen können.

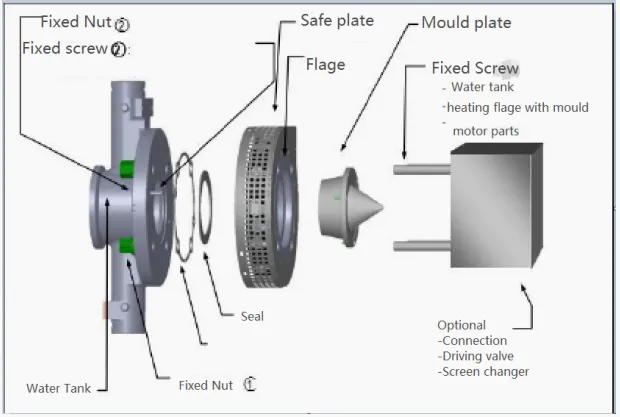

Die meisten Matrizen sind mit hochtemperaturbeständigem, bei Raumtemperatur vulkanisierendem (RTV) Silikon isoliert und abgedichtet (die Isolierplatte wird zwischen der Unterwasserschneidplatte und der Wasserkammer platziert und mit Dichtungsmittel abgedichtet). Mit der Zeit und bei erhöhten Temperaturen kann sich dieses Dichtungsmittel zersetzen, sodass Wasser in die Isolierung eindringen und die Matrizentemperatur senken kann. Wenn die Temperatur des Matrizenkopfes vor dem Start die voreingestellte Temperatur erreicht und nach dem Start stark abfällt, wodurch das Heizsystem kontinuierlich Wärme abgibt, ohne die eingestellte Temperatur für den Matrizenkopf zu erreichen, deutet dies darauf hin, dass die Isolierplatte zwischen der Pelletiermatrizenschablone und der Wasserkammer gealtert ist und ihre Wärmedämmleistung verloren hat. Ein Austausch ist erforderlich. Für Isolierplatten sind verschiedene Materialien erhältlich, und da verschiedene Materialien unterschiedliche Isolierleistung bieten, ist die Auswahl des richtigen Materials von entscheidender Bedeutung. Am besten verwenden Sie Isolierplatten vom Originalhersteller (OEM). Sollten Sie Hilfe benötigen, wenden Sie sich bitte an Granuwel. Eine unsachgemäße Installation kann sich ebenfalls auf die Isolierwirksamkeit auswirken. Bitte befolgen Sie die korrekten Installationsrichtlinien von Granuwel.

Richtige Auswahl der Düsenkopfheizung

Granuwel bietet eine Vielzahl von Unterwasser-Pelletierkopfheizungen zur Auswahl. Aufgrund unserer langjährigen Erfahrung mit Unterwasser-Pelletiergeräten können wir unseren Kunden je nach den von ihnen verarbeiteten Materialien die geeignete Methode zur Beheizung des Matrizenkopfes empfehlen. Für Niedertemperatur-Allzweckkunststoffe wie PE, EVA, TPU, PP und andere Materialien empfehlen wir in der Regel die Verwendung einer elektrischen Heizung (Heizstäbe). Je nach Leistung des Geräts statten wir es normalerweise mit 6 bis 12 Heizstäben aus.

Die Überwachung des Stromverbrauchs der Matrize kann dabei helfen, Probleme mit den Heizelementen zu identifizieren. Wir sind mit einer Stromanzeige für jeden Heizstab ausgestattet. Wenn der Heizstab normal funktioniert, leuchtet er grün. Wenn der Heizstab ausfällt, leuchtet er rot, sodass Sie den Betriebszustand jedes Heizstabs auf einen Blick erkennen können. Normal oder fehlerhaft.

Zur Granulierung einiger Hochtemperaturmaterialien und Partikelmaterialien. Wir empfehlen Kunden die Verwendung elektromagnetischer Heizgeräte. Diese können mit Hochfrequenz erhitzt werden. Die voreingestellte Temperatur wird in sehr kurzer Zeit erreicht. Selbst wenn der Temperaturunterschied zwischen der Temperatur des Düsenkopfs und der Temperatur des Wassertanks des Entwässerers groß ist, kann die Düsentemperatur aufrechterhalten werden. Das Phänomen des Einfrierens durch den Temperaturabfall der Düse wird vermieden.

Blockierung der Matrizenbohrung

Eine physische Blockade der Matrizenlöcher kann zu einer Inkonsistenz der Pellets führen, was häufig durch Verunreinigungen im Material oder schlecht dispergierte mineralische Füllstoffe verursacht wird. Um solche Blockaden zu vermeiden, ist es ratsam, vor der Matrize einen Siebwechsler oder eine andere Form der Filterung einzubauen. Allerdings bleiben dadurch auch einige der Vorteile hinsichtlich der Kontamination erhalten, d. h. die Verunreinigungen werden gefiltert, bevor sie in die Matrize gelangen, sodass die Qualität und Größe der produzierten Pellets kontrolliert werden kann. Bei kleinen Systemen können Blockaden leicht von Hand mit einem dafür vorgesehenen Werkzeug gereinigt werden, sodass die Beseitigung der Blockade nur wenig Zeit in Anspruch nimmt. Bei größeren Systemen muss die Matrize jedoch möglicherweise zur Reinigung ausgebaut werden, was zwar zeitaufwändig ist, aber die Funktionalität effektiv wiederherstellt. Außerdem sollte während der Montageverlängerung die Temperatur jedes Profils, einschließlich der Matrizenheizzone, gesenkt werden, um die Tendenz des Materials zu Verstopfungen aufgrund von Zersetzung zu vermeiden. Eine Standardisierung der jährlichen, monatlichen, wöchentlichen oder sogar täglichen Kontrolle könnte ebenfalls dazu beitragen, etwaige Hindernisse zu vermeiden; Dies liegt daran, dass neben den oben aufgeführten Möglichkeiten zur Reduzierung von Verstopfungen immer noch Raum für die Umsetzung anderer Managementformen besteht. Durch die geeignete Lösung der oben genannten möglichen Herausforderungen können Hersteller sicherstellen, dass sie qualitativ hochwertige Pellets produzieren und gleichzeitig die Anzahl der Störungen in ihren Produktionsprozessen minimieren und so die Effizienz und Wirtschaftlichkeit ihrer Produktion steigern.

Behebung von Problemen mit Ausgangsstoffen und Extrudern

Einige Prozessvariablen können je nach Ausgangsmaterial zu ungleichmäßigen Pelletgrößen führen. So verlangsamt beispielsweise eine Brückenbildung im Trichter den Materialfluss in den Extruder. Diese Brückenbildung kann zu einer Unterbrechung des Materialflusses führen, was wiederum zu Pellets von schlechter Qualität oder sogar zum Einfrieren der Matrize führen kann. In diesem Zusammenhang ist anzumerken, dass man zur Beseitigung eines solchen Problems das entsprechende Design des Trichters einhalten sollte, mit dessen Hilfe die Brückenbildung verhindert werden kann, sowie den Trichter regelmäßig reinigen und warten sollte. Einige der Methoden umfassen das Rühren des Trichters, den Einbau von Vibratoren oder die Verwendung von Fließhilfen, um den Materialfluss zu verbessern und Verstopfungen zu reduzieren.

Auch die richtige Temperatureinstellung ist entscheidend. Eine zu niedrige oder zu hohe Temperatur hat große Auswirkungen auf die Form der Partikel. Die Extrudertemperatur ist ein Parameter, der, wenn er falsch eingestellt wird, zu Schwankungen führt (das Schmelzextrusionsvolumen schwankt), was wiederum die Variabilität der Pelletgröße beeinflusst. Schwankungen treten auf, wenn der Extruder Druck und/oder Temperatur variiert, was sich auf die Fließgeschwindigkeit der Schmelze auswirkt. Um dieses Problem zu lösen, ist es notwendig, die Temperatur während der Extrusionsphase und während des gesamten Prozesses streng zu kontrollieren. Diese Schwankungen können durch regelmäßige Überprüfung und Einstellung der Temperaturmessgeräte und durch Schaffung gleichmäßiger Heizbedingungen vermieden werden.

Zu hohe Schmelztemperaturen sind ebenfalls unerwünscht und können die Pellets verformen und zu schlechter Qualität führen. Es sollte eine geeignete Kühlung vorhanden sein und die Wärmezonen des Extruders sollten kontrolliert werden, um die Schmelze im richtigen Bereich zu halten und somit Verformungen zu vermeiden. Wenn sie diese potenziellen Probleme durch konsequente Wartung, geeignetes Design der Geräte und richtige Temperaturregelung angehen, können Hersteller Pellets gleicher Größe produzieren und so die Qualität der hergestellten Pellets verbessern.

Umgang mit Fein- und Restpartikeln auf Pellets

Granuwel Wichtiger Hinweis: Erstens müssen abgenutzte Klingen regelmäßig ausgetauscht werden. Bevor Sie neue Klingen an der Anlage anbringen, schleifen Sie die am Klingenhalter montierten Klingen am besten mit einer Flächenschleifmaschine, bis die Klingenoberflächen völlig flach sind. Montieren Sie dann den Klingenhalter an der Anlage. Wenn keine Flächenschleifmaschine verfügbar ist, starten Sie nach dem Auswechseln der Klingen den Pelletierer und erhöhen Sie den Spitzendruck entsprechend, um die innere Schablonenebene gegen die Klingenoberflächen zu schleifen.

Feinteile und Enden an Pellets können unter Umständen wie Matrizen- und Klingenverschleiß auftreten. Dies liegt daran, dass eine geriffelte Schneidfläche der Matrizenplatte oder eine abgenutzte Klinge dazu führt, dass die Schnitte nicht sauber sind, was zu Enden an den Pellets führt. Die Matrizenfläche und die Klingen müssen außerdem aus kompatiblen Materialien bestehen. Wenn Sie beispielsweise eine Klinge mit hoher Härte wählen, erhöht sich die Lebensdauer der Klinge, allerdings tritt Bindungsverschleiß an der Matrizenfläche auf. Die genaue Beachtung der Härtestandards des in der Matrize verwendeten Materials sowie derjenigen der Klingen kann dazu beitragen, dass die Verschleißrate ausgeglichen ist, wodurch die Gefahr von Enden und unsauberen Schnitten ausgeschlossen wird.

Zu den weiteren Faktoren, die zu Ausläufern führen können, zählen unter anderem: hohe Schmelztemperatur, falsche Zentrierung der Matrize auf der Pelletierwelle, verschlissene Lager am Pelletiergerät, heißes Prozesswasser usw. Eine regelmäßige und ordnungsgemäße Überprüfung der Pelletierlager und der Matrizenausrichtung kann den mechanischen Verschleiß und die Fehlausrichtung verringern, die für einen korrekten Schnitt wichtiger sind. Durch die Regulierung der Schmelztemperaturen und der Prozesswassertemperaturen kann die Bildung von Ausläufern vermieden werden, sodass optimale Schnittbedingungen herrschen.

Eine weitere wichtige Anforderung ist die Geschwindigkeit des Polymers, wenn es durch die Löcher der Matrizenplatte fließt oder herausgepresst wird. Ein großer Strömungsgradient innerhalb der Matrizenöffnung wird die Strömungsgeschwindigkeiten übertreiben und eine Verengung der Öffnung erzeugen, was zu einer unerwünschten Form von Polymerschultern führt, die das Erreichen sauberer Schnitte verhindert. Dies kann kontrolliert werden, indem die Polymerströmungsrate variiert wird und sichergestellt wird, dass der Fluss bis zu den Matrizenlöchern gleichmäßig ist. Wenn Pellets in einem Zentrifugaltrockner getrocknet werden, können sich Enden lösen und zu Feinteilen entwickeln, die Probleme im Materialtransportsystem und einen erhöhten Restfeuchtigkeitsgrad verursachen. Achten Sie auf den Typ und die Effizienz der verwendeten Trocknungstechniken und stellen Sie sicher, dass der Zentrifugaltrockner gut gewartet wird, um das Auftreten von Feinteilen zu minimieren.

Vermeidung hoher Restfeuchte in Pellets

Es gibt mehrere Gründe, die dazu beitragen können, dass der Restfeuchtigkeitsgehalt fertiger Pellets höher ist als erforderlich/notwendig. Dazu gehören Schmelzbruch, die Bildung poröser Pellets (insbesondere bei Verwendung hoher Füllstoffmengen), nicht kugelförmige Pellets und hohe Betriebs-/Umweltbedingungen, die wahrscheinlich zu Feuchtigkeitseinschlüssen führen. Schmelzbruch ist ein Phänomen, bei dem die Pelletoberfläche rau erscheint; es kann durch Schneiden dünnerer Pellets oder Reduzieren der Düsenlochgeschwindigkeit beseitigt werden. Die Anwendung dieser Änderungen garantiert eine Oberfläche, die nur minimal Feuchtigkeit einschließen kann.

Da ein höherer Anteil an mineralischen Füllstoffen zur Bildung von Pellets mit porösen Strukturen führt, die mechanisch schwer zu trocknen sind, werden sie in nachfolgenden Schritten getrocknet. In dieser Hinsicht kann das Problem auf Kosten einer Optimierung der Füllstoffbeladungen gelöst werden, die jedoch im Hinblick auf die gewünschten Eigenschaften der fertigen Materialien und die Trocknungseffizienz von großer Bedeutung sind. Die Möglichkeit, Nachtrocknungsprozesse wie Trockenmitteltrockner einzusetzen oder die Trocknungszeit in Konvektionsöfen zu verlängern, wird den Feuchtigkeitsgehalt in diesen porösen Pellets senken.

Zentrifugaltrockner nutzen Restwärme, Zentrifugalkraft und einen dem Produktstrom entgegengesetzten Umgebungsluftstrom zur Oberflächentrocknung. Damit die Feuchtigkeitskontrolle wirksam ist, muss sichergestellt werden, dass die Betriebsbedingungen wie die thermischen Bedingungen des Prozesswassers und der entgegengesetzte Luftstrom auf dem gewünschten Niveau gehalten werden. Die oben genannten Parameter können konstant eingehalten werden, wenn der Zentrifugaltrockner häufig kalibriert und angemessen gewartet wird.

Auch Umgebungsbedingungen wie Luftfeuchtigkeit beeinflussen den Feuchtigkeitsgehalt der Pellets, insbesondere bei klebrigen Produkten, die naturgemäß sehr kaltes Wasser benötigen. Um dem entgegenzuwirken, müssen die Hersteller versuchen, die Umgebung zu regulieren, indem sie einen Luftentfeuchter verwenden und in einem klimatisierten Raum arbeiten. Auch die richtige Kühlung des Prozesswassers auf die erwarteten Temperaturen trägt wesentlich zur Kontrolle des Feuchtigkeitsgehalts bei, insbesondere in Bereichen mit hoher Luftfeuchtigkeit.

Abschluss

Abschließend kann festgehalten werden, dass das Erkennen der Ursachen und Folgen bestimmter Prozesse bei der Unterwasserpelletierung zu einer gleichmäßigeren Pelletqualität beiträgt. Bereiche wie Düsengröße, Düsentemperatur, Düsenlochverstopfungen, Rohstofffluss, Einrichtung des Extruders sowie Feinanteil- und Feuchtigkeitsmanagement sind Bereiche, die verbessert werden können. Um anhaltende Bedenken auszuräumen, ist es hilfreich, mit dem Hersteller des Unterwasserpelletierers zu sprechen, um Rat und mögliche Wege zur Verbesserung der allgemeinen Produktionsqualität zu erhalten.

Kontaktieren Sie Granuwel Extrusion, um Ihre beste Extrusions- und Pelletierungslösung zu erhalten!