FAQ zur Masterbatch-Herstellungsmaschine zur Herstellung von Farbmasterbatch

F: Wenn Sie das PP-Farbmasterbatch mit einem Rußgehalt von über 40%, aber es bricht leicht und verschmutzt leicht. Was soll ich tun?

A: ①Aus prozessbezogener Sicht sind die Hauptgründe und Lösungen folgende:

- Da Ruß schwer zu dispergieren ist, ist es sehr schwierig, einen Rußgehalt von über 30% zu erreichen, wenn das Farbmasterbatch mit einem gewöhnlichen Doppelschneckenextruder hergestellt wird. Es kann eine doppelte Granulierung verwendet werden und menschlicher Ruß kann chargenweise hinzugefügt werden.

- Durch Anpassen des Formulierungsprozesses können Schmiermittel oder Dispergierhilfsmittel entsprechend hinzugefügt werden, um die Dispergierung von Ruß zu unterstützen und so den hinzugefügten Rußanteil zu erhöhen. Bei Verwendung eines zweistufigen Extruders werden die Funktionen Dispergierung und Extrusion der Ausrüstung durch einen geeigneten Extruder zerlegt, um den Zweck der Rußdispersion zu erreichen. Beispielsweise können GTS75/180 + Hochmischer zusammen verwendet werden. Zuerst werden PP und 30%-Ruß im Hochmischer vorgemischt und dann dem Doppelschnecken-75-Extruder hinzugefügt. Der 75-Extruder kann auch den restlichen 10%-Ruß der Maschine 75 hinzufügen, indem das Längen-Durchmesser-Verhältnis erhöht und die Seitenzufuhr vergrößert wird. Nach dem Verteilen und Mischen gelangen die Materialien in die Einschnecken-180-Maschine der nächsten Stufe und führen eine Kühlextrusion durch. Mit dieser Lösung sind die hergestellten endgültigen Pellets gut dispergiert und weisen eine hohe Dichte und Konzentration auf.

- Die Dispergierfähigkeit von Ruß kann durch spezielle Schneckenelemente erhöht werden. Beispielsweise kann das Schneckenelement der Struktur des internen Mischrotors im Banbury-Mischer ähnlich gemacht werden. Seine Stärken und Vorteile werden durch spezielle Funktionselemente mit geringer Scherung und hoher Dispersion erreicht. Die Kanten und Ecken der Rußmolekülstruktur werden vor Beschädigungen geschützt, wodurch die Mischeffizienz mit PP-Materialien verbessert wird.

- Die Zugabe von Ruß zu 40% kann problemlos mithilfe einer Dreischneckenanlage erfolgen.

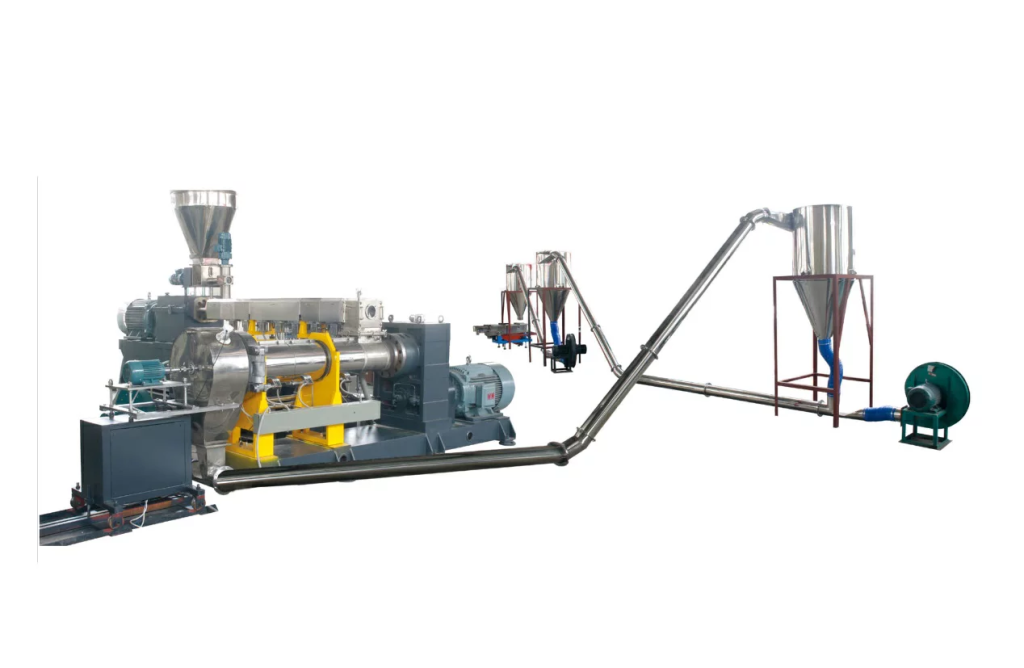

Durch die Verwendung eines Dreischneckenextruders kann auch 40%-Ruß gemischt und extrudiert werden, was die Vorteile eines geringen Energieverbrauchs, geringer Investitionen und eines geringen Platzbedarfs der Produktionslinie bietet. (Foto unten als Referenz)

Dreischneckenextruder der GSE-Serie

- Trocken Ruß-Masterbatch ist wirklich schmutzig, wenn die Bedingungen es erlauben, ist es am besten, einen Innenmischer zu verwenden, der Rußgehalt kann 50% erreichen.

- Wenn Sie Heißschneiden in Betracht ziehen, besteht kein Problem mit Stangenbrüchen.

②Aus Sicht der Formel können Sie das Problem folgendermaßen lösen:

- Verwendung von Basismaterial mit hoher Fließfähigkeit. Mischung aus Polymerdispergiermittel und herkömmlichem Dispergiermittel.

- Sie können bei der Herstellung die Verwendung von Farbpaste in Betracht ziehen, bei der Staubentwicklung entsteht wesentlich weniger.

F: Wenn das modifizierte ASA-Masterbatch für die Oberflächen-Coextrusion verwendet wird, treten nach dem Polieren viele kleine Löcher wie Hanfflecken auf, die sehr klein sind und gelegentlich auftreten, und die Schwere der Verarbeitung mit unterschiedlichen Geräten ist unterschiedlich. Was ist der Grund dafür? Gibt es eine Lösung?

A: Es kann ein Problem beim Mischen sein, z. B. ungleichmäßiges Mischen, schlechte Dispersion usw. Die Kompatibilität ist nicht gut. Für dieses Problem werden die folgenden Lösungen angeboten:

- Trocknen Sie das Material gründlich.

- Stellen Sie die entsprechende Coextrusionstemperatur ein.

- Die extrudierte ASA-Schicht sollte nicht zu dünn sein.

- Der Extrusionsvorgang sollte korrekt sein.

- Der Einfluss von schwimmendem Kalzium sollte vermieden werden.

F: Im Farbmasterbatch sind anscheinend nur sehr wenige Antioxidantien enthalten. Ist es notwendig, diese hinzuzufügen?

A: Farbmasterbatches müssen im Allgemeinen einige Antioxidantien und Schmiermittel zugesetzt werden, jedoch nicht zu viel, sondern nur sehr wenig.

Unter der Einwirkung hoher Scherkräfte verfärbt sich das Masterbatch ohne den Schutz eines Antioxidationssystems gelb und zersetzt sich zudem. Gleichzeitig verschlechtern sich die Eigenschaften des Materials, sodass es sich nicht mehr dehnen und granulieren lässt.

Eine der Hauptanwendungen von Antioxidantien besteht darin, Verfärbungen und oxidative Zersetzung zu verhindern.

Aufgrund des hohen Preises von Antioxidantien und unter Berücksichtigung der Kosten und anderer Faktoren hängt die Frage, ob und wie viele Antioxidantien dem Farbmasterbatch hinzugefügt werden, hauptsächlich von den Verarbeitungsanforderungen der nachgelagerten Kunden ab und davon, auf welche Produkte das Farbmasterbatch angewendet wird.

Wenn das Produkt im Freien verwendet wird, fügen Sie Antioxidantien sowie UV-Stabilisatoren hinzu; wenn Kunden Anforderungen an Anti-Aging haben, machen Sie das Farbmasterbatch-Antioxidantiensystem konzentriert.

Kurz gesagt, unter der Prämisse, dass keine besonderen Anforderungen bestehen und die Leistung garantiert ist, können zur Steigerung des Gewinnspielraums des Unternehmens die Antioxidantien im Farbmasterbatch grundsätzlich nicht zugesetzt werden. Sie sollten jedoch dem Farbmasterbatch von technischen Kunststoffen wie PA und ABS zugesetzt werden, und in technischen Kunststoffen werden viele wetterbeständige Farbmasterbatches verwendet.

Darüber hinaus werden dem Farbmasterbatch in Faserqualität im Allgemeinen einige Antioxidantien zugesetzt.

F: Wie testet man die Dichte von Farbmasterbatches? In der Branche gibt es viele Methoden, und die mit den verschiedenen Methoden erzielten Ergebnisse variieren stark. Gibt es eine bessere und korrektere Testmethode, mit der die Dichte von hervorragendem Masterbatch schnell gemessen werden kann?

A: Die genaue Testmethode für die Dichte von Farbmasterbatches lautet wie folgt:

- Zur Messung wird die Dichteflaschenmethode verwendet. Die Betriebsanforderungen dieser Methode sind sehr hoch, es dürfen keine Blasen entstehen und auch die Prüftemperatur hat einen gewissen Einfluss auf die Dichte.

- Zur Messung wird das Dichtegradientenmessgerät verwendet, welches präzise und einfach zu bedienen ist.

- Die Messung erfolgt mit einem für Feststoffe geeigneten elektronischen Hydrometer, auch elektronische Schwerkraftwaage genannt, das auf dem archimedischen Gesetz basiert und eine Genauigkeit von vier Stellen erreichen kann.