Inhaltsverzeichnis

UmschaltenEinführung:

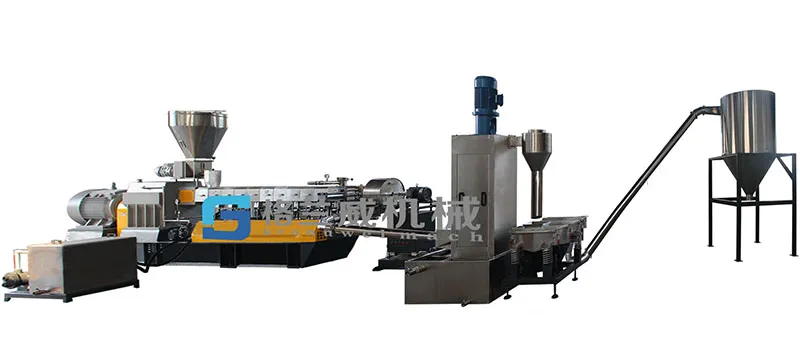

In der modernen Fertigung wird die Verwendung von wärmeempfindlichen Kunststoffen aufgrund ihrer einzigartigen physikalischen und chemischen Eigenschaften immer häufiger eingesetzt, was sie zu einer idealen Wahl für zahlreiche Industriezweige macht. Die Verarbeitung wärmeempfindlicher Kunststoffe stellt jedoch erhebliche Herausforderungen dar, da sie bei hohen Temperaturen leicht zerfallen und sich verfärben. Diese Eigenschaften erschweren es, die Produktionsanforderungen mit herkömmlichen Verarbeitungstechnologien zu erfüllen. Die Molekularstruktur wärmeempfindlicher Kunststoffe kann in Hochtemperaturumgebungen leicht zerfallen, was zu einer verringerten Materialleistung wie Verfärbung und geschwächter Festigkeit führt. Herkömmliche Einschneckenextruder weisen beim Plastifizieren wärmeempfindlicher Kunststoffe Einschränkungen auf, insbesondere bei der Scherkraftabgabe und Temperaturregulierung. Dies führt häufig zu einer ungleichmäßigen Plastifizierung oder übermäßigen Zersetzung des Materials, was sich auf die Produktqualität und -konsistenz auswirkt und die Ausschussrate und -kosten erhöht. Um diese Herausforderung zu bewältigen, bieten zweistufige Extruder eine effiziente Lösung. Bestehend aus einem schnelllaufenden, gleichlaufenden Doppelschneckenmischer vom Typ GTE und einem langsamlaufenden Einschneckenextruder der Serie GDS. Diese beiden Teile sind vertikal und rechtwinklig angeordnet und arbeiten zusammen, um eine effiziente Plastifizierung und gleichmäßige Mischung zu erreichen und gleichzeitig Probleme durch Überhitzung und Zersetzung zu vermeiden. Der folgende Text befasst sich eingehender mit den technischen Merkmalen, Anwendungsbeispielen und optimierten Nutzungsstrategien von Zweistufenextrudern bei der Verarbeitung wärmeempfindlicher Kunststoffe und zeigt ihr Innovationspotenzial und ihre vielfältigen Anwendungsaussichten in der modernen Verarbeitungstechnologie umfassend auf. Insbesondere wird erläutert, wie durch ihr einzigartiges zweistufiges Design und die Prozesszerlegung eine unabhängige Steuerung und Optimierung jedes Verarbeitungsschritts erreicht wird, wodurch die Produktionseffizienz und die Materialnutzungsrate verbessert werden.

Herausforderungen bei der Verarbeitung hitzeempfindlicher Kunststoffe:

- Hitzeempfindliche Kunststoffe neigen bei hohen Temperaturen zu chemischen und physikalischen Veränderungen, was ihre Verarbeitung vor erhebliche Herausforderungen stellt. Bei hohen Temperaturen beginnt sich ihre Molekularstruktur zu verändern, was zu einer erheblichen Verschlechterung ihrer physikalischen Eigenschaften führt. Hohe Temperaturen können den Bruch von Polymerketten beschleunigen und zu einer Verringerung des Molekulargewichts führen, was wiederum die mechanische Festigkeit und chemische Stabilität des Materials beeinträchtigt. Bei hitzeempfindlichen Kunststoffen wie Polyvinylchlorid (PVC) und Polyoxymethylen (POM) kommt es nicht nur zu Verfärbungen, sondern es können auch schädliche Gase freigesetzt werden, die nicht nur die Qualität des Endprodukts beeinträchtigen, sondern auch die Produktionsumgebung verschmutzen können.

- Herkömmliche Einschneckenextruder haben bei der Verarbeitung dieser Materialien offensichtliche Einschränkungen. Aufgrund ihrer Konstruktionsbeschränkungen können Einschneckenextruder nicht genügend Scherkraft erzeugen, um eine gleichmäßige Plastifizierung wärmeempfindlicher Kunststoffe zu gewährleisten. Darüber hinaus verwenden diese Maschinen normalerweise eine elektrische Heizung mit externer Oberflächenkühlung, sodass die Temperaturregelung nicht präzise genug ist, was während der Verarbeitung leicht zu überhitzten Bereichen und damit zu einer lokalen oder umfassenden Verschlechterung des Materials führt. Da wärmeempfindliche Kunststoffe bei niedrigeren Temperaturen und mit präzisen Scherraten verarbeitet werden müssen, werden diese Mängel von Einschneckenextrudern zu Engpässen bei der Verbesserung der Produktqualität und der Produktionseffizienz.

- Die Verwendung herkömmlicher Technologien zur Verarbeitung wärmeempfindlicher Kunststoffe führt häufig zu inkonsistenter Produktqualität und höheren Ausschussraten. Ungleichmäßige Plastifizierung und Materialabbau können zu Instabilitäten in der Leistung des Endprodukts führen, die Produktionskosten erhöhen und die Wettbewerbsfähigkeit eines Unternehmens auf dem Markt verringern. Diese Probleme unterstreichen die Notwendigkeit, nach fortschrittlicheren und präziseren Verarbeitungstechnologien zu suchen. Um diese Herausforderungen zu bewältigen, hat sich die Anwendung von zweistufigen Mischeinheiten zu einem Durchbruch auf dem Gebiet der Verarbeitung wärmeempfindlicher Kunststoffe entwickelt. Zu ihren strukturellen Merkmalen gehören: Die erste Stufe verwendet eine schnelllaufende, gleichlaufende Doppelschneckenmaschine vom Typ GTE zum Mischen in einem offenen Zylinder mit nahezu null Druck, und die zweite Stufe ist ein langsamlaufender Einschneckenextruder GDE, der das gemischte und gereifte Material bei niedriger Geschwindigkeit und Temperatur extrudiert, wodurch thermischer Abbau vermieden und die Mischeffekte präzise gesteuert und optimiert werden. Die zweistufige Maschine verbessert nicht nur die Produktqualität, sondern reduziert auch die Ausschussraten erheblich, was den Fertigungsunternehmen erhebliche wirtschaftliche und technische Vorteile bringt.

Technische Merkmale des Nanjing Granuwel Zweistufenextruders:

- Die erste Stufe ist ein schnelllaufender, gleichläufiger Doppelschneckenmischer vom Typ GTE und die zweite Stufe ein langsamlaufender Einschneckenextruder der Serie GDS. Beide sind vertikal und rechtwinklig angeordnet und bilden eine zweistufige Mischeinheit. Dieses Design kombiniert die Vorteile von Doppelschnecken und Einschnecken und erreicht eine effiziente Plastifizierungsmischung und Scherdispersion, während Widersprüche zwischen hoher Scherüberhitzung und Hochdruckextrusion vermieden werden.

- Die Doppelschnecke verstärkt die Förderung und sorgt für eine gleichmäßige Mischung und Plastifizierung des Materials während der Verarbeitung. Ihre einzigartige Schneckenstruktur sorgt für bessere Mischeffekte, sodass wärmeempfindliche Kunststoffe gleichmäßig erhitzt und gemischt werden können. Die geometrische Form und Konfiguration der Schnecke sind sorgfältig berechnet, um ihre Scher- und Verteilungseffekte auf das Material zu maximieren und so die Materialfließfähigkeit und Verarbeitungseffizienz zu verbessern.

- Die Einzelschnecke führt eine Hochdruckextrusion durch, verwendet jedoch eine Methode mit niedriger Geschwindigkeit und geringer Scherung, wodurch Überhitzungskontrakte gleichermaßen vermieden werden. Durch dieses Design kann der zweistufige Extruder die Produktqualität aufrechterhalten und gleichzeitig die Produktionseffizienz verbessern und die Produktionskosten senken.

- Die Kombination aus Doppelschnecke und Einzelschnecke unterteilt die Prozessfunktionen und erhöht die Anzahl unabhängiger Betriebsvariablen, was einer schrittweisen Optimierung jedes Prozesses förderlich ist. Diese Multifunktionalität garantiert nicht nur die Produktqualität, sondern steigert auch die Produktionseffizienz und senkt die Produktionskosten.

- Der zweistufige Extruder wird häufig in verschiedenen wärmeempfindlichen Materialsystemen und Entgasungsvorgängen mit großer Kapazität verwendet, wie z. B. PVC, XLPE, halogenfreie flammhemmende Kabelmaterialien, Abschirmmaterialien, hochkonzentrierte Rußmaterialien und Nachbearbeitungsvorgänge nach der Gummientwässerung. Durch die Vereinfachung des Betriebsvorgangs und die Verbesserung der Materialnutzung bietet der zweistufige Extruder eine kostengünstige Lösung für Fertigungsunternehmen, die die Anforderungen der modernen Fertigung voll erfüllt.

Geeignete Granulierverfahren können auch das Risiko einer Überhitzung bei hitzeempfindlichen Materialien verringern. Da PVC jedoch dazu neigt, Wasser aufzunehmen, wird im Allgemeinen luftgekühltes Heißschneiden verwendet; bei den meisten hitzeempfindlichen Materialien sollten Wasserring- oder Unterwassergranulierverfahren angewendet werden: Wasserring-Pelletiersysteme und Unterwasser-Pelletiersysteme funktionieren gut mit zweistufigen Extrudern bei der Verarbeitung hitzeempfindlicher Kunststoffe. Durch effektive Kühlmechanismen gewährleisten sie die Stabilität empfindlicher Materialien während der Verarbeitung und verringern Materialzersetzungsprobleme, die durch hohe Temperaturen verursacht werden.

Wasserring-Pelletiersystem:

An der Stelle, an der der Kunststoffstreifen geschnitten wird, wird Wasser gesprüht, um ein kreisförmiges Wasserband zu bilden. Dieses Wasserband umgibt nicht nur den frisch geschnittenen Kunststoffstreifen, sondern kühlt das Material durch die schnelle Kühlwirkung des Wassers auch schnell ab. Dieser schnelle Abkühlungsprozess ist für hitzeempfindliche Kunststoffe von entscheidender Bedeutung, da er verhindert, dass das Material zu lange hohen Temperaturen ausgesetzt wird, und so verhindert, dass die physikalischen und chemischen Eigenschaften des Materials beeinträchtigt werden. Ein weiterer Vorteil der Wasserringgranulierung ist ihre relativ einfache Handhabung, die geringen Wartungskosten und die Möglichkeit, Kunststoffstreifen unterschiedlicher Größe und Form aufzunehmen, was eine wirtschaftliche und effektive Lösung darstellt.

Unterwasser-Pelletiersystem:

Der Schneidvorgang des Kunststoffstreifens erfolgt vollständig unter Wasser. Wenn der Kunststoffstreifen geschnitten ist, fällt er direkt ins Wasser. Das Wasser dient nicht nur als Kühlmittel, sondern transportiert auch die geschnittenen Partikel zum nächsten Verarbeitungsschritt. Der größte Vorteil dieser Methode ist die extrem schnelle Ableitung der erzeugten Wärme aus empfindlichen Materialien, wodurch das Risiko einer Materialbeschädigung durch Überhitzung fast vollständig ausgeschlossen wird. Die Unterwassergranulierung gewährleistet die Erhaltung der Materialeigenschaften und eignet sich besonders für hitzeempfindliche Kunststoffe, die sehr temperaturempfindlich sind. Obwohl Unterwassergranulierungssysteme möglicherweise komplexere Geräte und höhere Anfangsinvestitionen erfordern, sind ihre langfristigen Vorteile bei der Aufrechterhaltung der Produktqualität und der Reduzierung der Ausschussrate erheblich.

Anwendungsbeispiele:

Im Bereich der Verarbeitung wärmeempfindlicher Kunststoffe werden Zweistufenextruder immer häufiger eingesetzt. Ihre Vorteile zeigen sich insbesondere bei der Verarbeitung von Materialien wie Polyvinylchlorid und Polyoxymethylen. Unternehmen, die sich beispielsweise auf die Herstellung von PVC-Kabelmaterialien konzentrieren, haben mit Problemen wie geringer Produktionseffizienz und instabiler Produktqualität zu kämpfen. Durch die Einführung von Zweistufenextrudern können Unternehmen nicht nur die Produktion von PVC-Kabelmaterialien deutlich steigern, sondern auch Materialzersetzungsprobleme durch zu hohe Temperaturen reduzieren. Die präzise Temperaturregelung und die gleichmäßigen Mischfunktionen von Zweistufenextrudern gewährleisten die gleichbleibende Qualität von PVC-Kabelmaterialien, während gleichzeitig die Ausschussrate reduziert und die Gesamtproduktionseffizienz verbessert wird.

Fallstudien zeigen, dass zweistufige Extruder nicht nur den Verarbeitungsprozess optimieren und die Leistung bei der Verarbeitung hitzeempfindlicher Kunststoffe wie PVC und POM steigern, sondern durch präzise Prozesssteuerung auch die Produktqualität konstant halten. Dies stellt einen enormen technischen und wirtschaftlichen Vorteil für Produktionsunternehmen dar, die hohe Qualitätsstandards verfolgen.

Abschluss:

Dank seiner Forschung und Anwendung im Bereich der Verarbeitung wärmeempfindlicher Kunststoffe ist der zweistufige Extruder von Granuwel zu einem zuverlässigen Gerät geworden, das den Produktionsprozess und die Produktqualität erheblich verbessert. Durch die präzise Steuerung von Temperatur und Schergeschwindigkeit löst der zweistufige Extruder viele Probleme, mit denen herkömmliche Einschneckenextruder bei der Verarbeitung wärmeempfindlicher Kunststoffe konfrontiert sind, wie z. B. Materialabbau, ungleichmäßiges Mischen und geringe Produktionseffizienz. Dieser technologische Fortschritt verbessert nicht nur die Verarbeitungseffizienz wärmeempfindlicher Kunststoffe, sondern gewährleistet auch hohe Standards bei Produktfarbe, Festigkeit und Konsistenz.

Fertigungsunternehmen haben durch die Einführung der Zweistufen-Extrudertechnologie erhebliche wirtschaftliche und wettbewerbsbezogene Vorteile erzielt. Kosteneinsparungen spiegeln sich in geringerem Materialabfall, geringerem Energieverbrauch und geringeren Wartungskosten wider. Gleichzeitig können Unternehmen aufgrund der verbesserten Produktkonsistenz und -qualität die Wettbewerbsfähigkeit ihrer Produkte auf dem Markt steigern, mehr Kunden gewinnen und ihren Marktanteil ausbauen. Diese direkten und indirekten wirtschaftlichen Vorteile machen den Zweistufen-Extruder zu einem unverzichtbaren Gerät für jedes Unternehmen, das seine Produktionsstandards und Rentabilität verbessern möchte.

Da das Bewusstsein für Umweltschutz und nachhaltige Produktion weiter zunimmt, werden zukünftige Zweistufenextruder auch stärker auf die Optimierung der Energieeffizienz und der Materialausnutzungsraten ausgerichtet sein. Darüber hinaus werden sich Zweistufenextruder mit der Entwicklung der Schwellenmärkte und der Diversifizierung der industriellen Anforderungen an eine breitere Palette von Materialien und Anwendungsfeldern anpassen und so einen größeren Beitrag zur Innovation und Entwicklung in der globalen Fertigung leisten.