Beim Farbmasterbatch-Prozess werden ein oder mehrere Pigmente konzentriert, aktiviert, gemahlen und stabilisiert und anschließend mit Harz vermischt und granuliert.

Daher sollte das Farbmasterbatch nicht nur eine gute Farbe und Dispersion aufweisen, sondern auch sicherstellen, dass die mechanischen Eigenschaften nicht beschädigt werden. Besser ist es, die mechanischen Eigenschaften zu verbessern.

Die Kosten für Farbmasterbatches werden von vielen Faktoren beeinflusst und die Preislücke ist relativ groß.

Die Preise verschiedener Farbmasterbatches unterscheiden sich auch aufgrund der unterschiedlichen Herstellungstechnologie und Kosten. Dem aktuellen Markttrend zufolge ist der Preis für Farbmasterbatches und Funktionsmasterbatches im Allgemeinen höher als für Weißmasterbatches und Schwarzmasterbatches.

Die Faktoren, die den Preis beeinflussen, sind Marktfaktoren und Produktionskosten. Die unterschiedlichen Produktionsrohstoffe und die Entwicklung des Marktes wirken sich alle auf den Preis des Farbmasterbatches aus.

Inhaltsverzeichnis

UmschaltenDie traditionelle Art der Herstellung von Farbmasterbatches

Die meisten Farbmasterbatches bestehen hauptsächlich aus pulverförmigen Pigmenten.

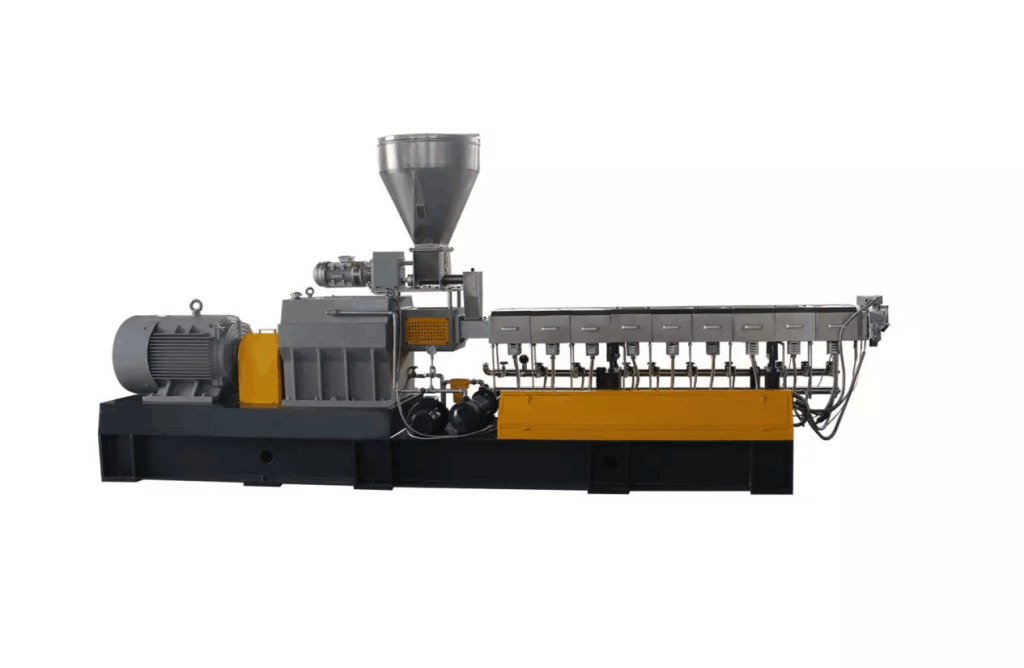

Dabei werden die für einen Farbton benötigten Pigmente mit den pulverförmigen Kunststoffrohstoffen durch Dispergierungshilfsmittel, wie beispielsweise Wachs, vollständig vermischt und anschließend in einem Doppelschneckenextruder erhitzt und geschmolzen, wobei eine verteilte Mischung und Dispergierung erfolgt und eine gleichmäßige Verteilung im Kunststoffträger erfolgt.

Hinweis: Bei gleicher Formel muss die Dispersionswirkung des Labor-Doppelschneckenextruders nicht unbedingt mit der tatsächlichen Situation in der Produktionslinie übereinstimmen. Daher muss bei der Produktion zu Beginn der Farbwert überprüft und ggf. korrigiert werden, bevor er in der Produktionslinie produziert wird.

Farbmasterbatches aus Einzelkomponenten herstellen

Die Herstellung eines einfarbigen Masterbatches erfolgt in zwei Schritten. Der erste Schritt besteht in der Herstellung einer einzelnen Komponente und dann in der Herstellung eines Farbmasterbatches.

Hinweis: Die Dispersion von Pigmenten in Kunststoffmaterialien bei der höchstzulässigen Konzentration wird als Einkomponentenmethode bezeichnet.

Derzeit können organische Pigmente mit der höchsten Konzentration von 40-50% und anorganische Pigmente mit der höchsten Konzentration von 75% durch Extrusion in Kunststoffe dispergiert werden, um einen guten Dispersionseffekt zu erzielen.

Pigmentpartikel mit einer guten Dispersionsqualität sorgen dafür, dass die Pigmentpartikel im Kunststoff sehr fein sind und die bestmögliche Farbdurchdringungsfähigkeit erzielen. Andererseits dürfen Pigmentklumpen von mehr als 5 Mikrometer nicht überschritten werden, um die Bildung von Farbflecken zu vermeiden.

Im Labor erfolgen die Farbeinstellung und Probenentnahme der Einzelkomponenten sowie die Herstellung des Masterbatches mit einem Einschneckenextruder.

Durch die Dispergierung der Pigmente müssen die verschiedenen Einzelkomponenten lediglich in einem Einschneckenextruder aufgeschmolzen und vermischt werden.

Da die Dispersionsqualität im Labor der in der realen Produktion entspricht, kann die tatsächliche Übertragbarkeit des Farbwertes der im Labor erzielten Rohstoffe in die reale Produktion gewährleistet werden.

Der Kostenfaktor der Farbmasterbatch-Granulation

Die Produktionskosten für Farbmasterbatches umfassen Gerätekosten, Energieverbrauchskosten, Arbeitskosten, Reinigungskosten für den Farbwechsel und Abfallkosten usw. und hängen hauptsächlich von den Granulatormethoden, der Schneckengröße der Ausrüstung, dem Länge-Durchmesser-Verhältnis der Schnecke und der Verarbeitungsmenge ab.

Granulierung durch Doppelschneckenextruder.

Das Eindispergieren organischer Pigmente in Kunststoffe in einem Doppelschneckenextruder ist teurer.

Das Längen-Durchmesser-Verhältnis der Schnecke für einen parallelen, gleichläufigen Doppelschneckenextruder beträgt mindestens 44. Um die Zugabe möglichst vieler Pigmente zu gewährleisten, weist die Doppelschneckenstruktur mehrere Mischabschnitte zum Vermischen der hinzugefügten Pigmente auf. Trotzdem ist die Produktionsausbeute an Farbmasterbatches mit organischen Pigmenten bei der Doppelschneckengranulierung relativ gering.

Anorganische Pigmente weisen eine hohe Dichte auf und lassen sich leichter dispergieren, weshalb die Leistung eines Doppelschneckenextruders wesentlich höher ist.

Daher sind die Dispersionskosten pro Einheit anorganischer Pigmente niedriger als die von organischen Pigmenten.

Die maximale Pigmentkonzentration wird in großen Mengen von großen Maschinen produziert, wodurch die Dispersionskosten einzelner Komponenten pro Pigmenteinheit minimiert werden können.

Da beim Einschneckenextruder keine Dispersion erforderlich ist, sondern nur geschmolzen und gemischt werden muss, ist sein Aufbau viel einfacher als beim Doppelschneckenextruder.

Dies führt nicht nur zu einer höheren Kaufbereitschaft, sondern bietet auch folgende Vorteile: einfache Reinigung, geringer Produktionsverlust, einfache Bedienung, sauberes Granulat, staubfrei und schnelles Mischen.

Wählen Sie den Extrudertyp entsprechend der Bestellmenge aus.

Kleine Bestellung (< 1t).

Bei der Verarbeitung kleiner Chargen von Farbmasterbatches von 25 bis 1000 Kilogramm werden im Allgemeinen kleinere Maschinen verwendet, und Extruder mit kleineren Schneckendurchmessern (z. B. Schneckendurchmesser 35,52 mm) haben bei der Verarbeitung von Chargen bis zu 500 kg die offensichtlichsten Vorteile. Da die Farbe sehr schnell geändert werden kann, kann der Hersteller von Farbmasterbatches Arbeitskräfte und Materialkosten sparen.

Größere Bestellung (> 3t).

Wenn die Produktion von Farbmasterbatches mehr als 3 Tonnen beträgt, sind die Produktionskosten von Einschneckenextrudern und Doppelschneckenextrudern gleich. Zu diesem Zeitpunkt muss anhand der Formel die wirtschaftlichste Methode ermittelt werden.

Wenn die Mischung aus anorganischen Pigmenten (z. B. TiO2) und organischen Pigmenten in einem Doppelschneckenextruder dispergiert werden soll, kann das organische Pigment als einzelne Komponente zugegeben werden (sofern also die anorganischen Pigmente verteilt werden).

Da organische Pigmente nicht mehr dispergiert werden müssen, können anorganische Pigmente schneller dispergiert werden, sodass die Extrusionsgeschwindigkeit der Anlage erhöht, die Leistung gesteigert und die Kosten gesenkt werden.

Über uns

Nanjing Granuwel Machinery Co., Ltd. ist auf die Forschung und Entwicklung sowie die Herstellung von Hochpolymer-Extrudern spezialisiert. Unser Team aus Extrusionsexperten der Spitzenklasse liefert den richtigen Extruder für genau Ihren Anwendungszweck.

Wir verfügen über hervorragende Innovations- und Produktentwicklungsfähigkeiten und möchten unseren Kunden die besten Produkte bieten, indem wir auf Grundlage unserer praktischen Erfahrungen und technischen Innovationen die Gerätestruktur verbessern und den Energieverbrauch der Geräte senken.

Bei Fragen/Anfragen können Sie sich gerne an uns wenden!!!

Tel: +86-25-86199956

Handy: +86-13813371123