Inhaltsverzeichnis

UmschaltenWas ist die Funktion eines Doppelschneckenextruders Fass?

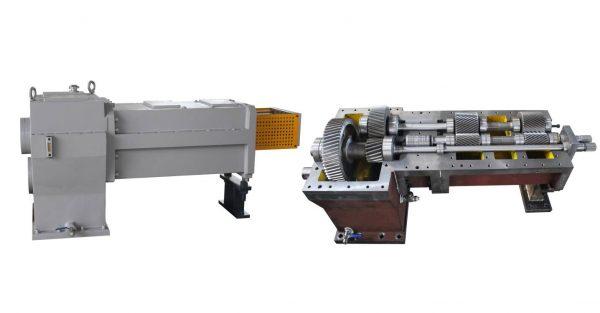

Das Extrusionssystem des Doppelschneckenextruders ist ein kombinierter Typ, wobei die Schnecke eine Bausteinstruktur aufweist und der Zylinder ebenfalls ein kombinierter Typ ist (der Zylinder besteht ebenfalls aus mehreren Zylinderelementen). Die Länge jedes Doppelschneckenextruderzylinders beträgt etwa 3–4 D, wobei jeder Zylinderabschnitt über ein Temperaturmessloch und einen Kühlwasserkanal verfügt, sodass die Temperatur präzise gesteuert werden kann, um übermäßige Temperaturen und Materialzersetzung aufgrund der inneren Reibungswärme des Materials zu vermeiden.

Der Extrusionsprozess des Doppelschneckenextruders kann in Feststoffförderung, Schmelzen, Förderung des Schmelzmaterials (Mischen), Entlüften, Extrusion und andere Schritte unterteilt werden. Somit können die Doppelschneckenzylinder je nach Extrusionsprozess in sieben Teile unterteilt werden: Zuführzylinder, seitlicher Zuführzylinder, Zylinder mit Flüssigkeitseinfüllöffnung, Auslasszylinder und geschlossener Zylinder usw.

Wie wählt man das geeignete Laufmaterial aus?

Die Wahl des Zylindermaterials hängt von den Eigenschaften des zu verarbeitenden Materials ab und ist auch eng mit der Bearbeitungsausrüstung, dem Wärmebehandlungsprozess und anderen Prozessgeräten verbunden. In der Vergangenheit wurde für das Zylindermaterial in der Regel das Gesamtmaterial 38CrMoAlA verwendet, da die Anforderungen an die Verarbeitungsgenauigkeit relativ gering sind, es leicht zu verarbeiten ist und ein hohes Preis-Leistungs-Verhältnis aufweist. Dieses Material weist eine gewisse Korrosionsbeständigkeit auf, seine Verschleißfestigkeit ist jedoch sehr gering, sodass es nur für einige neutrale Materialien für reaktive Extrusion, PVC-Verarbeitung usw. geeignet ist.

Der Zylinder, der zum Füllen und Verstärken modifizierter Materialien mit stärkerem Verschleiß verwendet wird, muss einen bimetallischen Zylinder verwenden, der aus einer Basis und einer Hülse aus Legierung besteht. Grundsätzlich werden 45#-Stahl und Legierung verwendet, sodass die Hülse mit dem zu verarbeitenden Material in Kontakt kommt. Da die Gesamthärte bis zu HRC62 beträgt, ist die Verschleißfestigkeit erheblich erhöht, was die Lebensdauer des Zylinders erheblich verlängert. Ein weiterer Vorteil der Verwendung eines bimetallischen Zylinders besteht darin, dass er ausgetauscht und repariert werden kann, sobald die Buchse abgenutzt oder korrodiert ist, was die Wartungskosten der Ausrüstung erheblich senkt.

Wie sollte der Zylinder eines Doppelschneckenextruders richtig verwendet und gewartet werden?

Zunächst muss der Käufer dem Verkäufer beim Kauf des Doppelschneckenextruders wahrheitsgemäß mitteilen, welches Materialsystem verarbeitet werden soll, ob sich in den Rohstoffen Glasfasern, Calciumcarbonat, saure oder alkalische Stoffe befinden. Je nach Rohstoff können wir geeignete Zylinder- und Schneckenelemente empfehlen.

Beispielsweise wählen wir für die PVC-Verarbeitung einen 38CrMoAlA-Zylinder, der eine Materialverschmutzung durch PVC-Korrosion im Zylinder vermeidet. In Bezug auf die Modifikation von glasfaserverstärkten und mit Kalziumkarbonat gehärteten Materialien verwenden wir einen bimetallischen Zylinder mit einer Buchse als hochharte Legierungshülse, was insgesamt die Lebensdauer des Zylinders verbessern kann. Für die Mischung von sauren oder alkalischen Materialien müssen wir Edelstahlmaterialien wie SUS316 oder SUS440 oder andere korrosionsbeständige Legierungsmaterialien verwenden, um eine Materialverschmutzung durch Korrosion und andere Probleme zu vermeiden.

Bei der Wartung des Doppelschneckenzylinders sind folgende zwei Aspekte zu beachten:

1. Verschleiß der Läufe

Der Verschleiß der Fässer, die für die Produktionslinie zum Verstärken, Härten und anderen Füllvorgängen verwendet werden, ist sehr schwerwiegend. Wir verlangen von unseren Kunden, den Verschleiß der Legierungshülse der Fässer regelmäßig zu überprüfen. Es muss eine neue Legierungshülse eingesetzt werden. Wenn der Abstand zwischen dem Innendurchmesser des Fasses und der Schraube zu groß ist, beeinträchtigt dies das plastische Schmelzen der Materialien.

2. Die tatsächliche Temperatur des Fasses ist höher als die eingestellte Temperatur

Wenn das Temperaturkontrollmessgerät anzeigt, dass die tatsächliche Temperatur des Fasses höher ist als die eingestellte Temperatur, müssen wir prüfen, ob das Temperaturkontrollmessgerät, das Halbleiterrelais, das Magnetventil und andere Komponenten beschädigt sind. Wenn nicht, bedeutet dies, dass der Kühlwasserkanal des Fasses verstopft ist.

Nachdem das Kühlwasser in den Zylinder gelangt ist, kann es aufgrund der hohen Temperatur zu Verschmutzungen kommen, die mit der Zeit den Kühlwasserkanal verstopfen. Dies kann zu einem Ausfall der Temperaturregelung führen. Daher empfehlen wir Kunden, destilliertes Wasser als Zylinderkühlwasser zu verwenden und es regelmäßig auszutauschen. Beziehen Sie sich auf den verstopften Zylinder. Er kann mit einer Luftpumpe oder einer leicht sauren Substanz gereinigt werden. Wenn er nach der Reinigung immer noch nicht funktioniert, kontaktieren Sie uns bitte.

Heizung und Kühlung des Extruderschneckenzylinders

Wie beheizt man die Schnecke und den Zylinder des Doppelschneckenextruders?

Zum Heizen der Maschine wird Widerstandsheizung eingesetzt und zur Temperaturregelung wird ein Thermoelement verwendet. Der Kunststoff im Inneren des Zylinders wird durch eine Widerstandsheizung erhitzt, die auch zur Wärmeerzeugung verwendet wird. Beispiele für Widerstandsheizungen sind Heizgeräte aus Aluminiumguss, Heizgeräte aus Kupferguss, Streifenheizgeräte, Keramikheizgeräte, Ferninfrarotheizgeräte usw.

Die kompakte Größe, das einfache Design und der geringe Wartungsaufwand dieser Heizgeräte sind allesamt große Pluspunkte. Im Vergleich zu herkömmlichen Heizgeräten aus Aluminiumguss oder Kupferguss bietet das Ferninfrarot-Heizgerät folgende Vorteile: Höhere Heizleistung, schnelleres Aufheizen und geringerer Energieverbrauch können etwa 30% Strom sparen.

Heizleistung des Extruderschneckenzylinders

Um zu gewährleisten, dass der Zylinder des Doppelschneckenextruders ausreichend schnell aufheizt, muss nicht nur die für die Plastifizierung benötigte Wärme, sondern auch der Produktivitätsbedarf der Doppelschneckenmaschine berücksichtigt werden.

Normalerweise kann die Maschine erst eingeschaltet werden, wenn die Temperatur die vorgegebene Solltemperatur erreicht hat und 30 Minuten bis 1 Stunde warm bleibt. Bei kleinen Testmaschinen muss die Haltezeit länger als 1 Stunde sein, da die Schraubenstange sehr dünn und das Drehmoment ebenfalls sehr gering ist. Jede illegale Bedienung führt zum Bruch der Schraube.

Kühlung des Extruderschneckengehäuses

Aufgrund des Arbeitsmechanismus der Doppelschnecke greifen die beiden Schnecken vollständig ineinander, sodass die Materialien nach dem Eintritt in den Zylinder und dem Schmelzen schnell Wärme aufnehmen müssen. Das geschmolzene Material wird durch die Doppelschnecke extrudiert und die Materialien erzeugen interne Reibungswärme, wodurch die Temperatur der Materialien steigt. Daher muss der Zylinder zu diesem Zeitpunkt gekühlt werden, um die überschüssige Wärme aus den Materialien abzuführen.

Tägliche Wartungsmethode für Doppelschneckenelemente eines Extruders

Regelmäßige Wartung ist für den reibungslosen Betrieb jedes Doppelschneckenextruders unerlässlich. Nach 2500–5000 Stunden Dauerbetrieb wird der Doppelschneckenextruder zur Wartung abgeschaltet. Es ist notwendig, die Doppelschneckenelemente zu entfernen, um den Verschleiß der kritischsten Teile zu prüfen, zu messen und zu bewerten, die Teile, die die erforderliche Verschleißgrenze erreicht haben, rechtzeitig auszutauschen und die beschädigten Teile zu reparieren. Das Getriebe eines Doppelschneckenextruders erfordert den gleichen Wartungsaufwand wie jedes andere Getriebe.

Der Ölstand im Getriebe muss auf dem im Maschinenhandbuch empfohlenen Niveau gehalten werden und das Getriebe muss mit dem für die Maschine empfohlenen Öl geschmiert werden. Wenn nicht genügend Öl vorhanden ist, ist die Schmierung nicht reibungslos, die Temperatur der Getriebeteile steigt und es kommt zu Schäden an Lagern oder Getriebeteilen. Die Lebensdauer der Komponenten wird verkürzt.

Über uns

Nanjing Granuwel Machinery CO., LTD ist auf die Forschung und Entwicklung sowie die Herstellung von Hochpolymer-Extrudern spezialisiert. Unser Team aus Extrusionsexperten der Spitzenklasse liefert den richtigen Extruder für Ihren genauen Anwendungszweck.

Wir verfügen über hervorragende Innovations- und Produktentwicklungsfähigkeiten und möchten unseren Kunden die besten Produkte bieten, indem wir auf Grundlage unserer praktischen Erfahrungen und technischen Innovationen die Gerätestruktur verbessern und den Energieverbrauch der Geräte senken.

Bei Fragen/Anfragen können Sie sich gerne an uns wenden!!!

Tel: +86-25-86199956

Handy: +86-13813371123

Netz: https://toolant.net