Una extrusión de polioximetileno (POM) línea de peletización está diseñado para la producción de pellets de plástico POM. Estos gránulos se utilizan en diversas aplicaciones debido a las excelentes propiedades mecánicas, resistencia química y estabilidad dimensional del POM. El proceso implica fundir la resina POM en bruto, extruirla a través de un troquel y luego cortar el extruido en gránulos.

En esta guía, GRANUWEL EXTRUSION le brindará una comprensión integral del POM y el papel de la línea de peletización por extrusión de POM en el proceso de peletización de pompones.

Tabla de contenido

Palanca¿Qué es el material POM?

El material POM, también conocido como polioximetileno, es un polímero termoplástico altamente cristalino comúnmente conocido como acetal, poliacetal o poliformaldehído.

Hermann Staudinger descubrió el polioximetileno (POM) en la década de 1920 durante sus investigaciones sobre macromoléculas. En 1952, DuPont sintetizó con éxito el material y cuatro años después se presentó una patente.

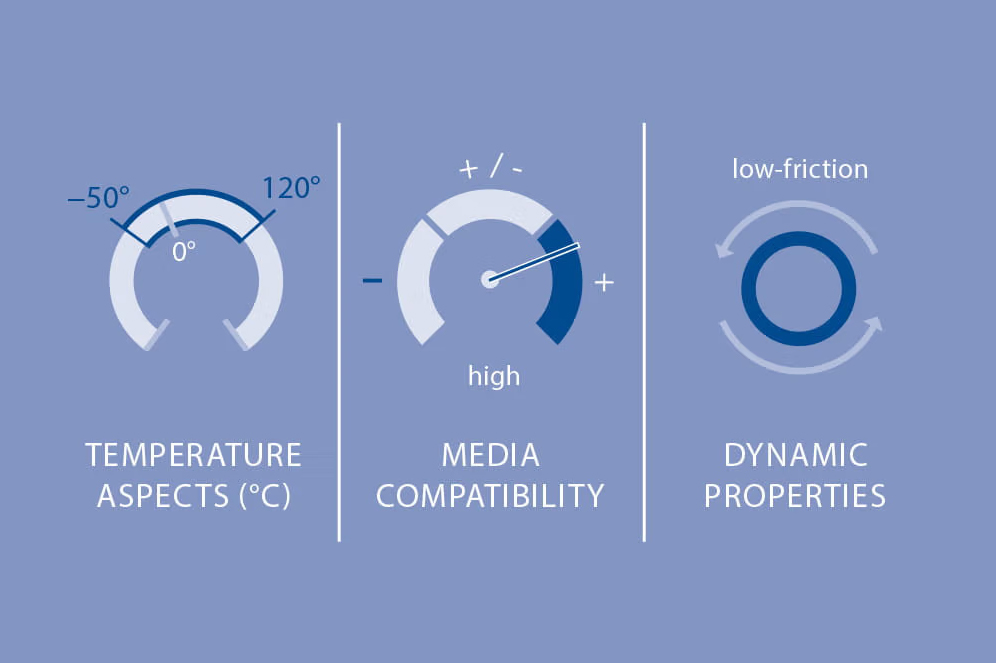

El POM es conocido por su alta resistencia mecánica, rigidez y dureza, y su excelente resistencia al desgaste en un amplio rango de temperaturas.

El POM se utiliza ampliamente en piezas de precisión que requieren alta rigidez, baja fricción y excelente estabilidad dimensional.

Además, el POM apenas absorbe agua, lo que lo convierte en un material ideal para ser utilizado en contacto con alimentos. Muchos tipos también cumplen con las normas del Instituto Federal Alemán para la Evaluación de Riesgos (BfR) y las normas de la FDA.

A temperatura ambiente, el POM exhibe un límite elástico distinto con un alargamiento de 8%.

Por debajo de este límite elástico, el POM demuestra una excelente resiliencia incluso bajo cargas repetidas, lo que lo hace especialmente adecuado para elementos elásticos. Su alta resistencia a la rotura por tensión y su baja tendencia a la fluencia se suman a sus ventajas.

De -50 °C a 120 °C, el POM tiene mayor rigidez y dureza que otros termoplásticos gracias a su alta cristalinidad.

Las propiedades mecánicas del POM, combinadas con su buen comportamiento de fricción y desgaste, lo hacen ideal para una amplia gama de aplicaciones técnicas en la industria de procesamiento.

¿Qué es el pellet POM? ¿Cómo se fabrican los pellets de POM?

Los gránulos de POM son formas pequeñas y granuladas de plástico de polioximetileno (POM), también conocido como acetal. Estos pellets son la materia prima utilizada en diversos procesos de fabricación para producir piezas y productos de plástico.

Granulación física modificada POM

¿Cuál es la diferencia entre peletización y granulación?

La peletización se refiere a la elección del método de corte en un equipo de doble tornillo. POM (polioximetileno) es un plástico de ingeniería altamente cristalino con una alta viscosidad que no absorbe fácilmente la humedad. Por lo general, adopta un método de peletización de hebras enfriado por agua. La granulación se refiere al proceso de creación de gránulos. El POM se mezcla con otros materiales para compensar sus deficiencias en ciertas propiedades.

a. Modificación de endurecimiento

El método principal para la modificación del endurecimiento es la mezcla. Generalmente existen dos enfoques: uno implica agregar elastómeros, como BR, SBR, TPUR (caucho de poliuretano termoplástico) o elastómeros de acrilato, para mejorar la tenacidad y la resistencia al impacto del POM. El otro enfoque utiliza materiales no elásticos, mezclando POM con sustancias como nailon o copoliamida, que tienen excelentes propiedades integrales, o con materiales rígidos.

b. Modificación de llenado mejorada

Para lograr rentabilidad y mejoras notables en el rendimiento de los productos plásticos, se emplea una modificación mejorada del llenado. Por lo general, esto implica agregar a la resina materiales inorgánicos, como perlas de vidrio, talco, mica, carbonato de calcio, fibra de vidrio, titanato de potasio y fibra de carbono. Estos aditivos mejoran la resistencia, la rigidez y la temperatura de deformación térmica del polímero al tiempo que reducen los costos.

C. Modificación conductiva

Agregar negro de humo conductor es un método común para fabricar POM (polioximetileno) conductor:

La adición de negro de humo conductor generalmente oscila entre 0,5% y 20%. Sin embargo, utilizar únicamente negro de humo puede provocar una disminución de la estabilidad térmica del POM. Para reducir la cantidad de negro de carbón usado, se adopta un método que combina negro de carbón conductor con compuestos poliméricos hidrófilos (tales como PEG), o se usa un método que implica la adición de estabilizadores térmicos compuestos principalmente de eliminadores de formaldehído para mejorar la estabilidad térmica del sistema.

En comparación, el uso de fibras de carbono no sólo mejora significativamente diversas propiedades del POM, incluida la autolubricación, sino que también logra buenas propiedades antiestáticas. Por ejemplo, cuando se agregan 20% de fibras de carbono con buena conductividad, tanto la resistividad superficial como la resistividad volumétrica del POM pueden alcanzar el orden de 1×10^2.

d. Otras modificaciones

Otras modificaciones se centran en mejorar la resistencia al desgaste, el retardo de llama y la resistencia a la intemperie del POM.

Por ejemplo, se puede preparar un masterbatch de POM retardante de llama incorporando retardantes de llama como melamina, polifosfato de amonio y difosfato de pentaeritritol. Además, el coeficiente de fricción del POM se puede modificar de varias formas para desarrollar compuestos autolubricantes.

Proceso de producción de pellets de POM

El proceso de peletización de POM (polioximetileno) implica varios pasos críticos, cada uno de los cuales está diseñado para transformar las materias primas en gránulos de alta calidad. A continuación se ofrece una descripción detallada de cómo funciona una línea de peletización de POM:

1. Preparación de Materia Prima

El proceso comienza con la preparación de las materias primas. La materia prima principal es formaldehído o trioxano, que se miden cuidadosamente y se mezclan con los aditivos necesarios, como estabilizadores, lubricantes y colorantes.

2. Polimerización

En este paso, el formaldehído o trioxano se polimeriza. Esta reacción química suele ser catalizada por un ácido para formar largas cadenas de POM. El reactor de polimerización es aquí el equipo principal y garantiza la correcta transformación química.

3. Estabilización

Una vez que se forman las cadenas de polímero, es necesario estabilizarlas para evitar la degradación durante el procesamiento y en las aplicaciones de uso final. Para lograrlo, se mezclan antioxidantes y otros estabilizadores en la masa fundida del polímero.

Los siguientes procesos de producción se realizan a través de una línea de producción.

4. Extrusión

A continuación, la masa fundida de polímero estabilizada se introduce en una extrusora. La extrusora es una máquina que calienta el polímero a una temperatura precisa, lo que le permite fluir suavemente a través del sistema. Dentro de la extrusora, el polímero se empuja a través de un troquel, que le da forma en hebras largas y delgadas.

5. Enfriamiento

Después de la extrusión, es necesario enfriar las hebras de polímero calientes. Por lo general, se pasan por un baño de agua o un sistema de enfriamiento por aire, que solidifica las hebras manteniendo su forma.

6. peletización

Luego, las hebras enfriadas se introducen en un peletizador. Esta máquina corta las hebras en bolitas uniformes, normalmente de unos pocos milímetros de longitud. El mecanismo de corte puede ser una cuchilla giratoria o un sistema de cuchilla fija.

7. Secado

Para eliminar la humedad residual de los pellets, se pasan por un sistema de secado. Este paso asegura que los pellets estén completamente secos, lo cual es esencial para su desempeño en procesos y aplicaciones posteriores.

8. Detección y control de calidad

Luego, los gránulos secos se tamizan para eliminar cualquier pieza demasiado grande o demasiado pequeña, asegurando así la uniformidad. Se realizan controles de calidad para verificar la composición química, las propiedades físicas y la apariencia de los gránulos.

¿Aplicación de pellets de POM?

POM posee dureza, resistencia y rigidez similares a las del metal, y mantiene una excelente autolubricación, buena resistencia a la fatiga y elasticidad en una amplia gama de temperaturas y niveles de humedad. Además, exhibe una fuerte resistencia química. El POM está reemplazando a los metales en muchos mercados tradicionales, como el zinc, el latón, el aluminio y el acero, a un costo menor que muchos otros plásticos de ingeniería. Desde su introducción, el POM se ha utilizado ampliamente en electrónica y aparatos eléctricos, maquinaria, instrumentación, industria ligera diaria, automoción, materiales de construcción, agricultura y otros campos. También muestra un crecimiento prometedor en muchas aplicaciones nuevas, como la tecnología médica y los equipos deportivos.

1. Industria automotriz

Engranajes y cojinetes: El POM se utiliza para fabricar engranajes, cojinetes y bujes debido a su durabilidad y baja fricción.

Componentes del sistema de combustible: se utiliza en componentes de bombas de combustible y carcasas de válvulas debido a su resistencia a combustibles y productos químicos.

Molduras interiores y exteriores: POM se emplea en clips, sujetadores y otras piezas pequeñas debido a su resistencia y facilidad de moldeado.

2. Bienes de consumo

Electrodomésticos: El POM se utiliza en componentes de electrodomésticos de cocina, como cafeteras y lavadoras, debido a su resistencia al desgaste y a los productos químicos.

Cremalleras y cierres: Su baja fricción y alta resistencia lo hacen ideal para cremalleras, botones y cierres.

Juguetes: El POM se utiliza en componentes de juguetes duraderos y de bajo desgaste.

3. Aplicaciones industriales

Cintas transportadoras: POM se utiliza en componentes de cintas transportadoras debido a su baja fricción y resistencia al desgaste.

Piezas de máquinas: Se utiliza en la fabricación de piezas de precisión para máquinas y equipos.

Electricidad y electrónica: POM se utiliza en aisladores, conectores e interruptores debido a sus excelentes propiedades de aislamiento eléctrico.

4. Dispositivos médicos

Instrumentos quirúrgicos: la resistencia y la biocompatibilidad del POM lo hacen adecuado para instrumentos quirúrgicos y dispositivos de diagnóstico.

Herramientas Dentales: Se utiliza en herramientas dentales y componentes de ortodoncia.

5. Industria textil

Maquinaria Textil: El POM se utiliza en piezas de maquinaria textil, como rodillos y engranajes, debido a su alta resistencia al desgaste y baja fricción.

6. Construcción

Componentes de puertas y ventanas: El POM se utiliza en herrajes para puertas y ventanas por su durabilidad y facilidad de mecanizado.

Accesorios de plomería: Su resistencia química lo hace adecuado para diversas aplicaciones de plomería.

7. Artículos deportivos

Equipamiento deportivo: El POM se utiliza en componentes de equipamiento deportivo, como patinetas, patines en línea y bicicletas, debido a su resistencia y baja fricción.

Los gránulos de POM son versátiles y se utilizan en una amplia gama de industrias debido a sus excelentes propiedades mecánicas, resistencia química y facilidad de procesamiento. Son particularmente valiosos en aplicaciones que requieren precisión, durabilidad y baja fricción.

¿Es seguro el plástico POM?

El plástico de polioximetileno (POM) generalmente se considera seguro para una variedad de aplicaciones, pero su seguridad depende del uso y contexto específicos. A continuación se detallan algunos puntos clave con respecto a la seguridad del plástico POM:

1. Seguridad química

Resistencia a los productos químicos: POM es resistente a muchos productos químicos, disolventes y combustibles, lo que le ayuda a mantener su integridad en diversos entornos.

No tóxico: en su forma sólida, el POM no es tóxico y suele usarse en aplicaciones que requieren contacto con alimentos y agua.

2. Seguridad alimentaria

Aprobación de calidad alimentaria: El POM se puede formular para cumplir con los estándares de la FDA para materiales en contacto con alimentos, lo que lo hace seguro para su uso en equipos de procesamiento de alimentos, utensilios de cocina y embalajes.

3. Estabilidad térmica

Resistencia al calor: POM tiene buena estabilidad térmica a temperaturas moderadas, lo que ayuda a prevenir la degradación y la liberación de sustancias nocivas en condiciones normales de uso.

4. Seguridad mecánica

Durabilidad y resistencia: Su alta resistencia mecánica y durabilidad lo convierten en una opción confiable para piezas de precisión, lo que reduce el riesgo de rotura y los peligros asociados.

5. Riesgos potenciales

Descomposición: A altas temperaturas, el POM puede descomponerse y liberar gas formaldehído, que es tóxico. El procesamiento y manipulación adecuados son esenciales para minimizar este riesgo.

Inflamabilidad: El POM es inflamable, por lo que debe usarse con precaución en ambientes donde pueda estar expuesto a altas temperaturas o llamas abiertas.

6. Consideraciones ambientales y de salud

Biodegradabilidad: El POM no es biodegradable, por lo que su eliminación y reciclaje son importantes para minimizar el impacto ambiental.

Seguridad en la fabricación: Durante la fabricación, se deben implementar medidas de seguridad y ventilación adecuadas para manejar cualquier emisión potencial.

El plástico POM es seguro para muchas aplicaciones, especialmente cuando se usa según lo previsto y dentro de los rangos de temperatura recomendados. Es ampliamente utilizado en aplicaciones de automoción, bienes de consumo, dispositivos médicos y la industria alimentaria. Sin embargo, la manipulación y el procesamiento deben realizarse con cuidado para evitar los riesgos asociados con la descomposición a alta temperatura y la inflamabilidad.