El tornillo de la extrusora, que desempeña un papel importante en el rendimiento de la máquina de extrusión, consta de diferentes tipos de elementos de tornillo de la extrusora, como elementos de transporte, elementos de corte, elementos de mezcla. Estos elementos de tornillo también vienen en subtipos, incluidos elementos de tornillo de cabeza simple, elementos de tornillo de cabeza doble y elementos de tornillo de cabeza triple, que ejercen diferentes funciones en la mezcla, combinación y composición de materiales plásticos. Entre los diversos tipos de extrusoras de doble tornillo, la extrusora de doble tornillo corrotante entrelazada se usa ampliamente en la industria del plástico. Por lo tanto, en este artículo, Granuwel, su fabricante y proveedor de confianza de máquinas de extrusión y elementos de tornillo de extrusora, lo guiará a través de diferentes tipos de elementos de tornillo de extrusora que generalmente se usan en extrusoras de doble tornillo corrotante entrelazadas y cómo los elementos de tornillo de extrusora influyen en el proceso de extrusión de plástico.

Tabla de contenido

PalancaCaracterísticas de la extrusora de doble husillo corrotante con engrane entre sí

Los tornillos de la extrusora de doble tornillo corrotante entrelazado tienen las siguientes características principales:

(1) Los dos tornillos giran en paralelo y en la misma dirección, lo que genera una acción de corte uniforme entre sus partes entrelazadas y el cañón. La intensidad de esta acción de corte se puede ajustar mediante la combinación de tornillos y el diseño del espaciado.

(2) La forma geométrica de los elementos de tornillo y su naturaleza corrotativa dotan a los tornillos de una excelente distribución del material y de capacidades de mezcla, adecuadas para operaciones de composición. Después de que el material entra en el cilindro y se ablanda, debido a las direcciones opuestas de los tornillos gemelos en el punto de engrane, un tornillo tira del material hacia el espacio de engrane mientras que el otro lo empuja hacia afuera. De este modo, el material se transfiere de un tornillo al otro en un movimiento “∞”. Este movimiento tiene una velocidad relativa significativa en el punto de engrane, lo que es muy beneficioso para la mezcla y homogeneización del material. Además, el área de engrane tiene un espacio muy pequeño y el material se mueve en la dirección opuesta a la rotación del tornillo, lo que da como resultado una alta acción de cizallamiento que logra una plastificación uniforme.

(3) La extrusora de doble husillo corrotante tiene capacidades reactivas y actúa como un reactor dinámico. Los materiales pueden sufrir una serie de reacciones químicas después de fundirse en el cilindro, como polimerización e injerto. El procesamiento de extrusión reactiva se utiliza principalmente para: reacciones de polimerización de monómeros u oligómeros (polimerización por radicales libres, polimerización por adición, condensación y reacciones de copolimerización); reticulación y degradación controladas de poliolefinas; modificación de injerto de polímeros (funcionalización o polarización del polímero para lograr la modificación del material y la preparación de compatibilizadores); y modificación de mezcla forzada de varios materiales. También incluye la modificación física de materiales, como el relleno, la composición, el endurecimiento y el refuerzo.

(4) Existen muchos tipos de elementos de tornillo, incluidos elementos de transporte, elementos de amasado, elementos de corte, elementos de rosca inversa y elementos de rosca de aumento de presión, cada uno de los cuales cumple diferentes funciones. Para los tornillos de bloques de construcción comunes, se pueden combinar varios elementos como bloques de construcción según las necesidades de procesamiento del material, y se puede aplicar un diseño optimizado para adaptarse al procesamiento de varias formulaciones de materiales.

Tipos y características de los elementos de tornillo de extrusora de doble husillo de bloques de construcción

En circunstancias normales, en función de las diferentes estructuras, los tipos comunes de elementos de tornillo incluyen elementos de transporte, elementos de corte, elementos de mezcla y dispersión, etc.

(1) Elementos transportadores

Los elementos de transporte se dividen en elementos de transporte de hilo hacia adelante y elementos de transporte de hilo hacia atrás. La principal diferencia es que la dirección de acción del elemento de transporte hacia adelante es la misma que la dirección de extrusión, mientras que la inversa es la opuesta. La acción inversa puede obstaculizar el transporte hacia adelante del material, principalmente para extender el tiempo de residencia del material en el barril, mejorando así el grado de llenado y la presión del material, promoviendo en gran medida el efecto de mezcla.

Al configurar los elementos de tornillo transportador, es importante considerar características como la profundidad, el paso, el espesor de la cresta del tornillo y la holgura, como se muestra en la Figura 1. Su función principal es transportar material, y el tiempo de residencia del material en la parte del elemento de tornillo transportador es relativamente corto. Entre todos los parámetros característicos, el paso es el factor más crítico. Cuanto mayor sea el paso del elemento de tornillo, mayor será el volumen de extrusión y menor el tiempo de residencia del material, pero tal acción reducirá la calidad de la mezcla.

Figura 1: Elementos de transporte del tornillo extrusor

Nota: D = diámetro exterior del tornillo, d = diámetro inferior del tornillo, P = paso, L = avance

Generalmente, existen los siguientes escenarios, principalmente utilizando elementos de tornillo de avance grandes: ocasiones que enfatizan el alto volumen de extrusión con acción de transporte; materiales sensibles al calor que necesitan minimizar el tiempo de residencia del material en el barril para reducir la degradación del material; considerando la estructura de combinación, generalmente aplicada en el puerto de escape, aumentar el área de superficie del material es propicio para la desgasificación.

Cuando se enfatiza el rendimiento de la mezcla, se seleccionan elementos de tornillo de avance medio, aplicados principalmente a combinaciones donde el avance disminuye gradualmente, cumpliendo el propósito de transportar y presurizar.

Los elementos de tornillo de avance pequeños se utilizan principalmente en la sección de fusión para lograr la presurización y mejorar los efectos de fusión, al tiempo que aumentan el grado de mezcla y la estabilidad del sistema de extrusión.

(2) Elementos de corte

Los elementos de corte se refieren principalmente a bloques de amasado, que proporcionan una alta fuerza de corte y tienen la capacidad de distribuir y dispersar la mezcla. Los parámetros principales incluyen el número de cabezales, el espesor y el ángulo de escalonamiento. Siempre se utilizan en pares o en serie, con un ángulo entre bloques de amasado adyacentes, es decir, el ángulo de escalonamiento. Los bloques entrelazados en los dos tornillos están cerca uno del otro, formando una estructura de "disco de molienda". Los materiales se mezclan e intercambian dentro del barril, y varios bloques de amasado adyacentes combinados entre sí pueden formar un ángulo en espiral, que, con la rotación de los tornillos, promueve la mezcla y el intercambio de materiales a lo largo del eje del elemento de tornillo.

Figura 2: Elementos de corte del tornillo del extrusor

Ángulo de escalonamiento, como se muestra en la Figura 2, α, los parámetros comúnmente utilizados incluyen 30°, 45°, 60° y 90°, y los diferentes parámetros tienen diferentes efectos. Cuando el elemento de tornillo está hacia adelante, cuanto mayor sea el ángulo de escalonamiento, menor será la capacidad de transporte, lo que extiende el tiempo de residencia del material en el barril y mejora la calidad de la mezcla.

El espesor, como se muestra en la Figura 2, t, generalmente varía de 7 a 19 mm, personalizado según los requisitos de uso, estrechamente relacionado con el efecto de mezcla. A medida que aumenta el espesor, la fuerza de corte generada también aumenta y el efecto de mezcla se vuelve menos perceptible; por el contrario, el efecto de mezcla es mejor.

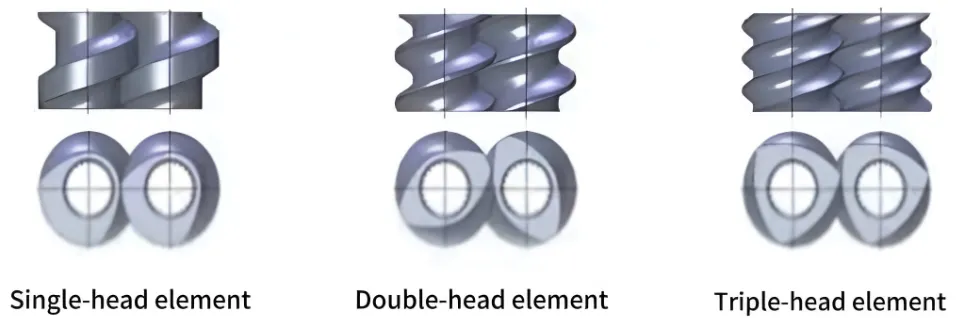

Ya sea un elemento transportador o un elemento de corte, el parámetro involucrado es el número de cabezales, incluyendo principalmente cabezal simple, cabezal doble y cabezal triple, como se muestra en la Figura 3.

Figura 3: Elementos de corte de cabezal simple, doble y triple del tornillo del extrusor

Cuando la rotación del elemento de tornillo es hacia adelante, cuantas más cabezas haya, menor será la capacidad de transporte de extrusión, menor será el torque generado y peor la capacidad de mezcla, pero se mejora la acción de corte; cuando la rotación es inversa, cuantas más cabezas haya, menor será la capacidad de transporte de extrusión y peor la capacidad de mezcla.

Elemento de tornillo de una sola cabeza

Un mayor espesor puede minimizar las fugas de material (reflujo); tiene una capacidad menor que un tornillo de doble cabeza; la eficiencia de transporte es la más alta.

Elemento de tornillo de doble cabeza

Como elemento de transporte convencional en tornillos gemelos corrotativos, tiene menos fuerza de corte que un elemento de cabezal triple; se utiliza para alimentación de sólidos, transporte de material fundido, desgasificación y transporte de material fundido. Se utiliza principalmente para extrusión, tiene la característica de calentamiento uniforme y buen rendimiento de autolimpieza.

Elemento de tornillo de triple cabeza

Tiene una mayor fuerza de corte y se utiliza principalmente para fundir, dispersar y mezclar. Permite que la distribución de la presión y la temperatura del material en el barril sea más flexible, produciendo buenos efectos de desgasificación y volatilización, pero el rendimiento es menor.

(3) Elementos de mezcla

En general, los elementos de mezcla se refieren a elementos dentados (incluidos los dientes rectos y helicoidales), que son elementos de tornillo con ranuras en la cresta del tornillo, como se muestra en la Figura 4. La función principal de la estructura de ranura es conectar las ranuras de tornillo adyacentes y promover la mezcla de materiales entre sí, logrando en última instancia la homogeneización de la masa fundida y promoviendo efectos de mezcla longitudinal del material. Debido a que la cresta del tornillo está ranurada, su capacidad de transporte y capacidad de presurización se reducen un poco, pero esto también aumenta el grado de llenado de material en la ranura del tornillo y aumenta el tiempo de residencia del material.

Figura 4: Elementos de mezcla (consulte los elementos dentados, (incluidos los dientes rectos y helicoidales)

La cantidad y la forma de los dientes del elemento mezclador son fundamentales para los requisitos de la mezcla. La forma de los dientes sirve principalmente para perturbar el flujo de material, lo que puede acelerar la uniformidad del material. Cuantos más dientes haya, más notable será el efecto de mezcla, pero en el uso real, es necesario prestar atención a tiempo para ver si el cizallamiento es excesivo y causa daños innecesarios a las moléculas del material.

Aplicación combinada de elementos de tornillo de extrusora de doble husillo de bloques de construcción

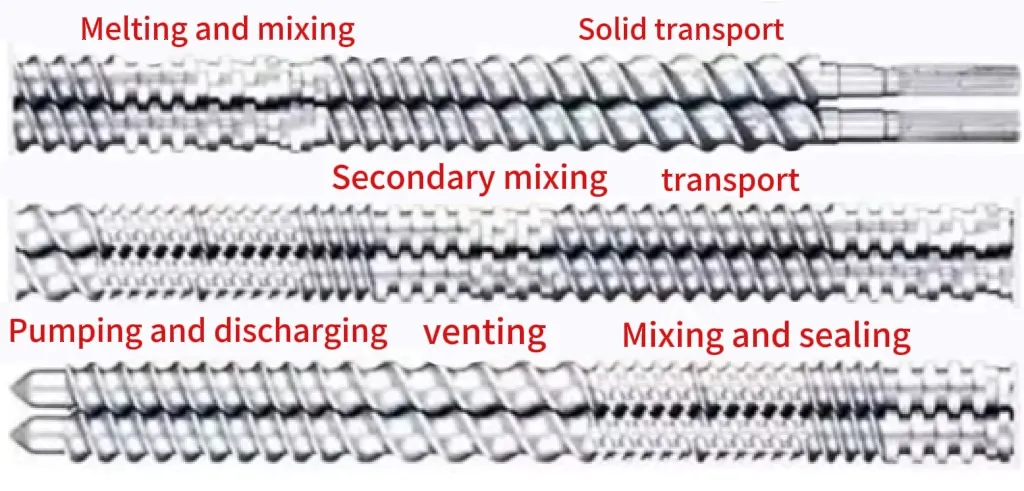

En circunstancias normales, un conjunto completo de tornillos se puede dividir en cinco secciones según diferentes funciones: sección de transporte, sección de fusión, sección de mezcla, sección de desgasificación y sección de homogeneización, como se muestra en la Figura 5.

Figura 5: Cinco secciones de los tornillos del extrusor (incluida la sección de transporte, la sección de fusión, la sección de mezcla, la sección de desgasificación y la sección de homogeneización)

Sección de transporte

Principalmente para transportar material, evitando al mismo tiempo que el material se desborde del puerto de alimentación; configurado con grandes elementos transportadores de plomo.

Sección de fusión

Mediante transferencia de calor y cizallamiento por fricción, el material en el barril se funde completamente y se uniformiza. Configurado con pequeños elementos transportadores de plomo.

Sección de mezcla

Los materiales monocomponentes o multicomponentes se intercambian entre sí y el mejor estado es lograr una mezcla completa; configurado con múltiples grupos de elementos de corte con diferentes ángulos de escalonamiento y elementos de mezcla.

Sección de desgasificación

Principalmente para descargar humedad y sustancias de bajo peso molecular y otras impurezas fuera del sistema material para lograr la purificación; configurado con grandes elementos transportadores de plomo.

Sección de homogeneización:

Principalmente para transportar y presurizar, aumentando la densidad del fluido de material en la salida de la extrusora hasta cierto punto, al mismo tiempo que se hace que la mezcla sea más completa, logrando finalmente una extrusión estable. Configurado con pequeños elementos de transporte de plomo.

Resumen

En el diseño y la aplicación de extrusoras de doble husillo, el husillo y sus componentes son los componentes principales que determinan su rendimiento. Nanjing Granuwel Machinery Co., Ltd., con su profunda acumulación de tecnología y capacidad de innovación en el campo de las extrusoras, ofrece a los clientes una serie de soluciones de extrusoras de doble husillo de alto rendimiento. Nuestras extrusoras de doble husillo cumplen con los requisitos de alta precisión y alta eficiencia de la industria de procesamiento de plásticos con su excelente eficiencia de mezcla, control de fusión preciso y rendimiento de transporte estable. A través del cálculo preciso y la optimización de los parámetros geométricos del husillo, combinados con tecnología de procesamiento avanzada y ciencia de materiales, Nanjing Granuwel Machinery Co., Ltd. garantiza la confiabilidad y durabilidad de las extrusoras en diversas condiciones de proceso. Nuestros productos no solo son líderes en tecnología, sino que también muestran nuestro compromiso profesional en el control de calidad y el soporte de servicio. Esperamos trabajar con usted para impulsar la innovación y el desarrollo de la tecnología de procesamiento de plásticos.