Tabla de contenido

PalancaIntroducción

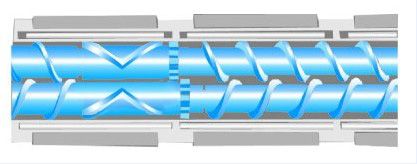

Las extrusoras son dispositivos mecánicos que utilizan calor, presión y cizallamiento mecánico para procesar materiales. Las extrusoras de doble tornillo, como su nombre indica, constan de dos tornillos entrelazados dentro de un cilindro. Estos tornillos giran en la misma dirección, creando una acción de amasado y mezclado para facilitar el procesamiento del material.

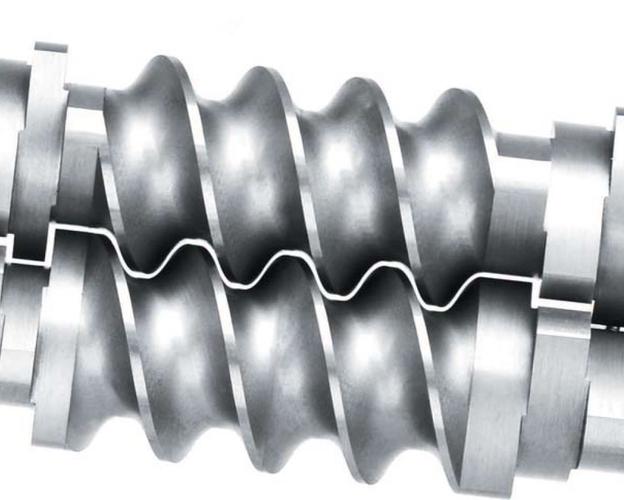

Extrusora de doble tornillo entrelazado

A diferencia de las extrusoras de doble tornillo no entrelazadas, las extrusoras de doble tornillo entrelazadas tienen tornillos que se engranan estrechamente entre sí dentro de un solo cilindro. Este diseño permite una intensa acción entrelazada, mejorando las capacidades de mezcla y distribución.

Aplicación de extrusora de doble tornillo entrelazado

Las extrusoras de doble tornillo entrelazadas se utilizan ampliamente en industrias donde se requiere mezcla, composición y dispersión eficientes. Los tornillos en una extrusora de doble tornillo entrelazados tienen un perfil complejo con elementos entrelazados, lo que permite mayores capacidades de procesamiento de materiales.

- Compuesto de polímeros

- Producción de masterbatch

- Mezclas y aleaciones

- Procesamiento de caucho

- Procesamiento de alimentos y piensos:

- Fabricación farmacéutica y nutracéutica

Ventajas del extrusor de doble tornillo entrelazado

- Una de las principales ventajas de las extrusoras de doble tornillo entrelazadas es su excelente capacidad de autolimpieza. A medida que los tornillos giran, los elementos entrelazados se raspan entre sí, asegurando que el material se mezcle y distribuya consistentemente durante todo el proceso. Esto da como resultado una mejor calidad y uniformidad del producto.

- Introducir aditivos, rellenos o agentes de refuerzo en el material también es más fácil con extrusoras de doble tornillo entrelazadas.

- Los tornillos entrelazados proporcionan suficiente presión y fuerzas de corte para dispersar estos componentes uniformemente dentro de la matriz, lo que mejora las propiedades del material.

El diseño de extrusoras de doble tornillo entrelazadas permite una amplia gama de aplicaciones en diversas industrias. Se utilizan comúnmente en la industria del plástico para combinar polímeros con aditivos, crear masterbatches y producir mezclas. Además, las extrusoras de doble tornillo entrelazadas encuentran aplicaciones en la industria alimentaria para mezclar ingredientes, extruir masa y procesar productos cárnicos y pesqueros.

En el campo de los alimentos para mascotas para tipos de proteínas, carbohidratos, axunge/grasas, etc., compuestos y dispersión;

En el campo de la reacción de polimerización para polimerización de monómeros, desvolatilización y otras reacciones físicas o químicas.

Componentes clave de una extrusora de doble tornillo entrelazados

Los componentes clave de una extrusora de doble tornillo entrelazados incluyen el cilindro, los tornillos, el sistema de accionamiento y el panel de control.

Barril y eje de tornillo mediante mecanizado de precisión, para garantizar la precisión de los requisitos de diseño, para garantizar la distribución uniforme de materiales y un procesamiento eficiente. El barril está equipado con zonas de calentamiento y enfriamiento para controlar la temperatura durante el proceso de extrusión. El sistema de accionamiento proporciona la potencia y el par necesarios para girar los tornillos, mientras que el panel de control permite un ajuste preciso de parámetros como la velocidad, la temperatura y la presión del tornillo.

Extrusora de doble husillo sin engrane

Una extrusora de doble tornillo que no se entrelaza, también conocida como extrusora de doble tornillo paralelo, presenta dos tornillos que no entran en contacto directo entre sí. En cambio, giran uno al lado del otro dentro de barriles separados. Cada tornillo tiene su propio canal diferenciado, lo que permite un control independiente del flujo de material y las condiciones de procesamiento.

Ventajas del extrusor de doble husillo sin engrane

La extrusora de doble tornillo sin engrane ofrece varias ventajas en aplicaciones específicas.

- En primer lugar, permite un control preciso de la temperatura, el tiempo de residencia y las velocidades de corte, lo que lo hace adecuado para procesar materiales sensibles al calor.

- En segundo lugar, la ausencia de contacto directo con los tornillos reduce el desgaste de los componentes, lo que prolonga la vida útil de la máquina.

- Por último, este tipo de extrusora se utiliza a menudo para procesos de desvolatilización en la industria de los polímeros, donde es necesario eliminar compuestos volátiles.

Componentes clave de una extrusora de doble tornillo sin engranar

Los componentes clave de una extrusora de doble tornillo sin interconexión incluyen los cilindros, los tornillos, el sistema de accionamiento y el panel de control. Los tornillos pueden ser co-rotativos o contrarrotativos, dependiendo de los requisitos de procesamiento deseados. Además, la extrusora puede presentar varios mecanismos de alimentación, como alimentadores gravimétricos o volumétricos, para garantizar una ingesta constante de material.

Aplicación de extrusora de doble husillo sin engrane

- Desvolatilización de polímeros

- Materiales sensibles al calor

- Compuesto y mezcla

- Producción de polímeros especiales

- Procesamiento farmacéutico

- Procesamiento de alimentos

Comparación entre extrusoras de doble husillo sin engrane y con engrane

Tanto las extrusoras de doble tornillo entrelazadas como las no entrelazadas ofrecen ventajas únicas y son adecuadas para aplicaciones específicas. Para comprender mejor sus diferencias, comparémoslas en varios aspectos:

Rendimiento y eficiencia

Presentamos el título 3 para mostrar la estructura del esquema.

Las extrusoras de doble tornillo sin engrane destacan en aplicaciones donde el control preciso de las condiciones de procesamiento es crucial. Ofrecen un excelente control de temperatura, distribución del tiempo de residencia y velocidades de corte. Esto los hace ideales para procesar materiales sensibles al calor y lograr propiedades específicas del producto. Por otro lado, las extrusoras de doble tornillo entrelazadas son conocidas por sus capacidades de mezcla superiores. Proporcionan intensas fuerzas de corte y dispersión, lo que da como resultado una mejor homogeneidad y dispersión de aditivos o cargas.

Capacidades de procesamiento

Las extrusoras de doble tornillo sin engrane suelen ser las preferidas cuando se requieren procesos de desvolatilización o extrusión reactiva. Los canales independientes de los tornillos permiten un mejor control de estos procesos. Por otro lado, las extrusoras de doble tornillo entrelazadas son muy eficientes en aplicaciones de mezcla y composición. Sus tornillos entrelazados garantizan una excelente mezcla distributiva, lo que los hace adecuados para lograr una dispersión uniforme de aditivos o crear compuestos especiales.

Compatibilidad de materiales

Ambos tipos de extrusoras son compatibles con una amplia gama de materiales, incluidos plásticos, cauchos, ingredientes alimentarios y compuestos farmacéuticos. Sin embargo, la elección de la extrusora depende del material específico y de los requisitos de procesamiento deseados. Las extrusoras de doble tornillo sin engrane suelen preferirse para materiales o procesos sensibles al calor que requieren un control preciso de la temperatura y cizallamiento. Las extrusoras de doble tornillo entrelazadas se utilizan comúnmente para componer, mezclar y lograr un rendimiento de mezcla superior.

Consideraciones de mantenimiento y costos

Los requisitos y costos de mantenimiento pueden variar entre extrusoras de doble tornillo no entrelazadas y entrelazadas. Las extrusoras de doble tornillo que no engranan normalmente tienen menos piezas de desgaste debido a la ausencia de contacto directo con el tornillo. Esto puede dar como resultado menores necesidades de mantenimiento y una mayor vida útil de la máquina. Por otro lado, las extrusoras de doble tornillo entrelazadas tienen perfiles de tornillo complejos con elementos entrelazados, que pueden requerir un mantenimiento y reemplazo más frecuente de piezas de desgaste. El costo de las extrusoras de doble tornillo no entrelazadas puede ser mayor inicialmente debido a sus capacidades de control precisas, mientras que las extrusoras de doble tornillo entrelazadas a menudo se prefieren por su excelente rendimiento de mezcla y versatilidad.

En conclusión, las extrusoras de doble tornillo no entrelazadas y las extrusoras de doble tornillo entrelazadas ofrecen distintas ventajas en diferentes aplicaciones. Las extrusoras de doble tornillo sin engrane brindan un control preciso sobre las condiciones de procesamiento y son adecuadas para la desvolatilización y la extrusión reactiva. Las extrusoras de doble tornillo entrelazadas destacan por mezclar, componer y lograr una dispersión uniforme de aditivos. La elección entre los dos depende del material específico, los requisitos de procesamiento y el resultado deseado.