¿Cuál es la diferencia entre una extrusora de doble husillo y una extrusora de husillo simple? ¿Cuáles son las ventajas y desventajas de cada una? En este artículo, Granuwel le guiará a través de una comprensión detallada de las extrusoras de doble husillo y las extrusoras monohusillo.

Tabla de contenido

PalancaExtrusora de doble husillo VS. Extrusora monohusillo

En resumen, la principal diferencia entre una extrusora de doble husillo y una extrusora de un solo husillo radica en su estructura. capacidades de procesamiento. y aplicación.

Una extrusora monohusillo, equipada con un solo husillo, está diseñada principalmente para tareas básicas de extrusión, como la extrusión de material fundido y el conformado.

En cambio, una extrusora de doble husillo tiene dos husillos entrelazados que ofrecen una mejor mezcla, composición y control, lo que la hace adecuada para procesar múltiples materiales o formulaciones complejas. Las extrusoras de doble husillo ofrecen un mayor rendimiento, una calidad uniforme y una capacidad de mezcla superior, mientras que las extrusoras monohusillo presentan una solución más rentable para la extrusión de láminas y películas, la granulación de plásticos reciclados, etc.

Gráfico: Extrusora de doble husillo frente a extrusora de husillo único

| Extrusora de doble tornillo | Extrusora de un solo tornillo |

| Mayor velocidad de cizallamiento Adecuado para la producción de materias primas complejas Menos calor generado por la fricción Mayor vida útil Mejor mezcla de materiales Temperatura controlable Dispositivo de escape por vacío Amplia adaptabilidad | Adecuado para la extrusión de componentes menos complejos Adecuado para la producción a pequeña escala Más calor generado por la fricción Vida útil más corta Baja adaptabilidad |

Si tiene intención de comprar una extrusora pero no tiene idea de cómo hacer la elección correcta, puede ponerse en contacto con nosotros. En Granuwel estaremos encantados de ayudarle a encontrar las extrusoras de alta calidad que mejor se adapten a sus necesidades de producción.

Si desea obtener más información sobre las extrusoras de doble husillo y las extrusoras monohusillo, siga leyendo.

¿Qué es una extrusora de doble husillo?

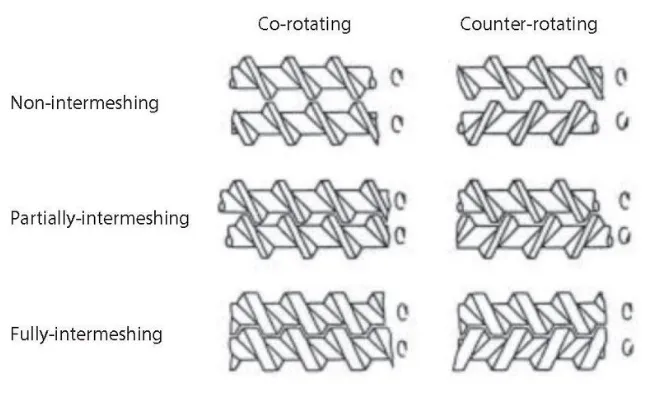

Las extrusoras de doble husillo, como su nombre indica, suelen tener dos husillos dentro del cilindro. Básicamente, el doble tornillo, co-rotante o contra-rotante, engranado o no engranado, trabajan juntos para procesar los materiales. Existen diferentes tipos de tornillos gemelos, lo que afecta a la eficiencia operativa y a la capacidad de la extrusora. A continuación se muestran imágenes de diferentes tipos de tornillos gemelos que se utilizan ampliamente en la extrusión de polímeros.

Fuente de la imagen: ResearchGate

Si no sabe cómo elegir los tipos de extrusoras de doble husillo, no dude en ponerse en contacto con nosotros. Granuwel es profesional en el campo de la extrusión de polímeros, le ayudaremos a elegir la extrusora de doble husillo que mejor se adapte a sus necesidades de producción.

¿Qué es una extrusora monohusillo?

La extrusora monohusillo tiene un solo husillo que gira dentro de su cilindro. A medida que el material se introduce en la tolva, el tornillo giratorio lo empuja hacia delante, lo que funde y mezcla el material antes de extruirlo a través de una boquilla.

Estructura básica de las extrusoras de doble husillo y de husillo único

| Extrusoras de doble tornillo | Extrusoras monohusillo |

| Tolva y alimentador métrico Caja de engranajes o reductor Cañón (Con dos tornillos en el interior) Varias zonas de calefacción Barril Sistema de refrigeración (normalmente por agua) Sistema de vacío Troquel para granulación final | Tolva de alimentación Conducir Reductor Cañón (con un tornillo en el interior) Varias zonas de calefacción Refrigeración del barril (normalmente por aire) Matriz para el conformado final |

Fuente de la imagen: ScienceDirect

Principales diferencias entre las extrusoras de doble husillo y las de husillo único

El número de tornillos no es la única diferencia entre los dos, y hay varias otras distinciones técnicas:

Operación:

Las extrusoras monohusillo se basan más en la acumulación de presión, mientras que las extrusoras de doble husillo se centran en la fuerza de cizallamiento y la capacidad de dispersión para el procesamiento.

Cuando el tornillo simple gira, genera la presión necesaria para empujar los materiales hacia delante. La fricción entre el barril, el material y el tornillo también contribuye a cierto cizallamiento y la fuerza de cizallamiento es pequeña. El volumen de la ranura del tornillo es demasiado grande, lo que no favorece la generación de calor por fricción interna del material, por lo que el consumo de energía de calentamiento es mayor.Pero es la presión la que impulsa principalmente el proceso de extrusión.

Cuando dos tornillos giran en el barril, la fuerza de cizallamiento se genera principalmente entre los dos tornillos. Como se mencionó anteriormente - los dos tipos de tornillo afectan a la eficiencia operativa y la capacidad de la extrusora, la razón es la fuerza de cizallamiento generada es diferente. Es la fuerza de cizallamiento la que principalmente mezcla los materiales, la fuerza de cizallamiento puede promover la generación de calor por fricción interna entre los materiales, reduciendo así el consumo de energía de calentamiento.

Capacidad de mezcla:

Las extrusoras de doble husillo ofrecen mejores capacidades de mezcla que las extrusoras monohusillo gracias a su exclusivo diseño de doble husillo. En las extrusoras de doble husillo, los dos husillos se entrecruzan o trabajan en estrecha colaboración, creando un cizallamiento más intenso y una mejor distribución de los materiales. El resultado es una mejor mezcla y homogeneización, especialmente cuando se procesan materiales con aditivos, cargas o múltiples componentes.

Flexibilidad:

Tornillo único sólo se limita a la transformación y aplicación de un material, incluso si el procesamiento del mismo material, el tornillo para la granulación y moldeo por extrusión no puede ser universal.

Las extrusoras de doble husillo son más versátiles en el procesamiento de una variedad de materiales que las extrusoras de un solo husillo, porque la fuerza de cizallamiento de las extrusoras de doble husillo es más ajustable.

Aplicaciones de las extrusoras de doble husillo y las extrusoras monohusillo

Extrusoras de doble husillo Aplicaciones

Extrusión de PET:

- Masterbatches de relleno,

- Masterbatches de color

- Masterbatches de aditivos,

- Reforzado con fibra de vidrio, granulado de material ignífugo (como: PA6, PA66, PET, PBT, PP. PC reforzado ignífugo, etc.)

- Granulación de material de alto relleno (como: PE, PP rellenos de 75% CaCO3.)

- Composición de materiales para cables HFFR/PVC/XLPE

- Granulación de material de alto relleno (como: PE, PP rellenos de 75% CaCO3.)

- Compuestos TPE/TPR/TPU/TPV

- Compuesto de materiales para tuberías XLPE

- Compuesto de material de revestimiento de tuberías de HDPE

- Adhesivo termofusible, granulación por extrusión reactiva de PU (como: adhesivo termofusible EVA, poliuretano)

- Granulación de desvolatilización de resina K y SBS

- Compuesto de desvolatilización del caucho

- etc.

Extrusión directa de láminas

- Lámina de material biodegradable PLA/PBAT + almidón de maíz Extrusión

Compuesto de PP con fibra de madera y extrusión de láminas

- Compounding de PP con talco y extrusión de láminas

- Extrusión de película de BOPP

- Lámina impermeable de HDPE

- Extrusión de película de BOPET

- Película PVB/SGP para vidrio laminado

- Película de EVA para encapsular células solares

Extrusión de compuestos y láminas de aluminio y plástico

- etc.

Extrusión de PET:

-Hoja de PET

- Película PET

- Plancha/tablero de espuma PET

- Reciclado de PET,

- etc.

Extrusión de espuma:

- Tablero extruido XPS

- Perlas de grafito EPS

- Espuma PET

- Plancha de espuma XLPE

- etc.

Extrusoras monohusillo Aplicaciones

Extrusión de láminas:

- Láminas de PVC

- Hojas de PET

- Fichas PS

- Hojas de PP

- Hojas de PC

- etc.

Extrusión de tubos:

- Tubos de PVC

- Tubos PP-R

- Tubos de gas de PE

- Tubos de ABS

- Tubos reticulados PEX

- Tubos con núcleo de silicona HDPE

- Tubos compuestos de aluminio y plástico

- Tubos con núcleo de silicona HDPE

- Varios tubos compuestos coextruidos.

Granulado de reciclado de plásticos :

Virutas de película de PP

Chips de película de PE

Botella PET

PA fibra de pesca

etc

Ventajas de las extrusoras de doble husillo y las extrusoras monohusillo

Extrusoras de doble husillo Ventajas

Superior Mezcla: Garantizan una mezcla completa y uniforme de los materiales.

Flexibilidad: Capaz de procesar una amplia gama de materiales, incluidos los de alta viscosidad.

Control preciso: Mejor control de los parámetros de extrusión, como la temperatura y la presión.

Eficacia: Tiempos de procesamiento más rápidos y mayor productividad.

Versatilidad: Configurable para diferentes necesidades de procesamiento, tales como ventilación. Alimentación lateral, inyección de líquidos, etc.

Mejorado Transferencia de calor: Mejor manipulación de materiales sensibles a la temperatura.

Autolimpiable: Reducción del tiempo de inactividad y mantenimiento entre pasadas.

Explorar Granuwel Extrusora de doble husillo >>

Extrusoras monohusillo Ventajas

Simplicidad: Tienen un diseño sencillo, lo que facilita su manejo y mantenimiento.

Rentable: Generalmente menos costosas que las extrusoras de doble husillo, tanto en términos de inversión inicial como de mantenimiento.

Eficacia: Adecuado para la producción de alto rendimiento con buena eficiencia en el procesamiento de ciertos materiales.

Durabilidad: Robusta y fiable para un funcionamiento continuo con un tiempo de inactividad mínimo.

Cómo elegir entre extrusoras de doble husillo y extrusoras monohusillo

La elección entre extrusoras de doble husillo y de husillo único depende de:

1.Necesidades de procesamiento:

Extrusoras de doble husillo: Lo mejor para mezclas complejas y materiales variados.

Tornillo único Extrusoras: Adecuada para procesos más sencillos y producción de alto rendimiento.

2.Tipo de material:

Tornillo doble Extrusoras: Maneja bien materiales sensibles y de alta viscosidad.

Tornillo único Extrusoras: Bueno para materiales consistentes y menos complejos.

3.Flexibilidad:

Tornillo doble Extrusoras: Más versátil y adaptable a diferentes formulaciones.

Tornillo único Extrusoras: Menos flexible pero eficaz para aplicaciones específicas.

4.Coste:

Extrusoras de doble tornillo: Mayores costes iniciales y de mantenimiento.

Tornillo único Extrusoras: Más rentable en general.

5.Eficiencia energética:

Tornillo doble Extrusoras: Normalmente más eficientes energéticamente.

Tornillo único Extrusoras: Puede consumir más energía.

6.Mantenimiento:

Tornillo doble Extrusoras: Más complejo y requiere más mantenimiento.

Tornillo único Extrusoras: Más fácil de limpiar y mantener.

Si tiene más preguntas sobre las extrusoras de doble husillo o monohusillo, no dude en ponerse en contacto con Granuwel.