Tabla de contenido

Palanca¿Qué es el equipo de extrusión y peletización de masterbatch de polímero degradable?

Equipos de extrusión y peletización de masterbatch de polímero degradable se refiere a máquinas especializadas utilizadas en la producción de masterbatches de polímeros degradables, que son mezclas concentradas de aditivos y polímeros degradables.

¿Qué es el masterbatch degradable?

El masterbatch degradable se refiere a pequeños gránulos de una mezcla concentrada de aditivos biodegradables durante la fabricación para acelerar su degradación en determinadas condiciones ambientales. Para reducir costes, en esta fórmula de masterbatch se calienta una determinada proporción de CaCO3, almidón de maíz y otras sustancias inorgánicas. Al mismo tiempo, por las características del almidón de maíz y el CaCO3, acelerarán la degradación de los productos plásticos. La cantidad de adición varía de 15-60% dependiendo del producto final.

Tipos de masterbatch degradable

Masterbatch biodegradable:

Mejora la biodegradabilidad de los plásticos, permitiendo que los microorganismos los descompongan en sustancias naturales como agua, dióxido de carbono y biomasa.

Los componentes clave del masterbatch biodegradable incluyen:

- Polímeros base: PE, PP, PS.

- Aditivos fotodegradables: Absorbedores de UV, fotooxidantes, estearatos metálicos.

- Agentes de mezcla: Compatibilizantes, plastificantes.

- Aditivos funcionales: Antioxidantes, estabilizantes, colorantes.

- Relleno: almidón de maíz CaCO3, etc.

Se utiliza en películas agrícolas, embalajes y productos para exteriores para reducir los desechos plásticos mediante la degradación inducida por la luz.

Masterbatch fotodegradable:

Contiene aditivos que promueven la degradación cuando se expone a la luz solar, generalmente luz ultravioleta.

Los componentes clave del masterbatch fotodegradable incluyen:

- Polímeros base: Polietileno (PE), Polipropileno (PP), Poliestireno (PS).

- Aditivos fotodegradables: absorbentes de rayos UV, fotooxidantes y aditivos prodegradantes (p. ej., estearatos metálicos).

- Agentes de mezcla: Compatibilizantes y plastificantes para una dispersión uniforme y una procesabilidad mejorada.

- Aditivos funcionales: Antioxidantes, estabilizantes y colorantes.

- Relleno: almidón de maíz CaCO3, etc.

Estos materiales se utilizan en aplicaciones como películas agrícolas, embalajes y productos para exteriores para reducir los desechos plásticos al acelerar la degradación bajo la exposición a la luz.

Masterbatch oxodegradable:

Utiliza aditivos que aceleran la oxidación y fragmentación de los plásticos cuando se exponen al calor y al oxígeno, y eventualmente se descomponen en microplásticos que luego son biodegradados por microorganismos.

Los componentes clave del masterbatch oxodegradable incluyen:

- Polímeros base: PE, PP, PS.

- Aditivos Oxodegradables: Estearatos metálicos, aditivos prodegradantes.

- Agentes de mezcla: Compatibilizantes, plastificantes.

- Aditivos funcionales: Antioxidantes, estabilizantes, colorantes.

- Relleno: almidón de maíz CaCO3, etc.

Se utiliza en envases, películas agrícolas y productos desechables para reducir los residuos plásticos mediante oxidación acelerada y posterior biodegradación.

No importa qué tipo de masterbatch degradable necesite producir, nuestra línea de producción de extrusión y peletización puede ayudarle a lograr una producción eficiente y de alta calidad.

No importa qué tipo de masterbatch degradable necesite producir, la línea de producción de extrusión y peletización de Granuwel puede ayudarle a lograr una producción eficiente y de alta calidad.

¿Cómo se fabrica el masterbatch degradable?

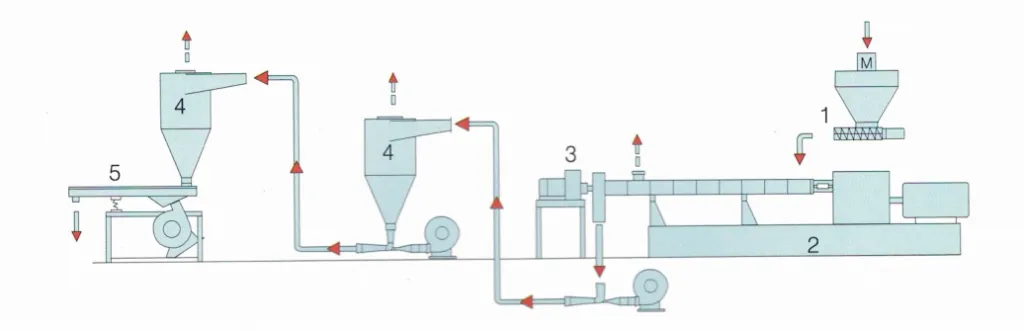

Los masterbatches degradables se fabrican mediante líneas de extrusión y peletización de masterbatch degradables, como se muestra en la siguiente imagen.

La producción implica varios pasos clave, desde la selección de materias primas hasta el proceso final de extrusión y peletización. Aquí hay un desglose detallado de cómo se fabrican los masterbatches degradables:

1. Selección de Materias Primas

- Polímero base: Polímeros de uso común como polietileno (PE), polipropileno (PP) u otros tipos de resinas plásticas.

- Relleno: polvo CACO3, polvo de almidón de maíz, generalmente tamaño de malla superior a 1250 malla

- Aditivos degradables: Estos incluyen sustancias que promueven la degradación, como compuestos orgánicos, estearatos metálicos o aditivos a base de almidón.

- Otros aditivos: Dependiendo de las propiedades deseadas, se pueden incluir otros aditivos como antioxidantes, estabilizadores UV y plastificantes.

2. Pesaje y mezcla

- Pesaje preciso: Las materias primas se pesan con precisión para garantizar las proporciones correctas de polímero base y aditivos degradables.

- Premezcla: Los materiales están premezclados para garantizar una distribución uniforme de los aditivos antes de ingresar al proceso de extrusión.

Más opciones: La alimentación dosificadora por pérdida de peso se puede utilizar para alimentar automáticamente el host de doble tornillo de acuerdo con la proporción de la fórmula, evitando así la contaminación ambiental causada por el polvo durante el proceso de mezcla del mezclador de alta velocidad. También puede reducir la intensidad laboral de los trabajadores. Pero hay que tener en cuenta que el CaCO3 y la maicena deben ser materiales recubiertos.

3. Proceso de extrusión

- Alimentación: Los materiales premezclados se introducen en la extrusora mediante un sistema de alimentación (volumétrico o gravimétrico).

- Fusión y composición: Dentro de la extrusora, los materiales se calientan para fundir el polímero base. El mecanismo de tornillo mezcla el polímero con los aditivos degradables, asegurando una mezcla homogénea.

- Extrusora de doble tornillo: Preferido para formulaciones más complejas debido a sus mejores capacidades de mezcla.

4. Dar forma y enfriar:

- Cabezal de troquel: La mezcla fundida se empuja a través de un cabezal de troquel, dándole forma de hebras continuas.

- Enfriamiento: Las hebras extruidas se enfrían, normalmente mediante sistemas de refrigeración por aire, para solidificar el material. Se recomienda utilizar tiras enfriadas por aire y tratar de no utilizar refrigeración por agua. Porque las partículas se degradarán cuando se expongan al agua y, debido al metro de almidón, absorberán agua. Hay que secarlo después.

5. Peletización:

Corte: Las hebras enfriadas se cortan en gránulos uniformes utilizando un peletizador. Esto se puede hacer usando:

- Peletizadora de hebras: Corta los hilos después de enfriar.

- Peletizador submarino: Corta las hebras mientras aún están en el agua para obtener tamaños de gránulos más consistentes.

6. Secado:

Eliminar la humedad: Los pellets se secan para eliminar la humedad residual, utilizando métodos como:

- Secado centrífugo: Utiliza fuerza centrífuga para eliminar el agua.

- Secado en lecho fluidizado: Utiliza aire caliente para secar los pellets.

7. Tamizado y Clasificación:

- Tamaño uniforme: Los gránulos se tamizan y clasifican para garantizar que tengan un tamaño uniforme y estén libres de partículas demasiado grandes o demasiado pequeñas.

8. Control de calidad:

A lo largo del proceso de producción, se implementan medidas de control de calidad para garantizar que el masterbatch degradable cumpla con las especificaciones y estándares de rendimiento requeridos. Esto incluye:

- Pruebas: Las muestras se prueban para determinar su consistencia, propiedades de degradación y otros parámetros relevantes.

- Ajustes: Se realizan todos los ajustes necesarios a la formulación o a las condiciones del proceso para mantener la calidad del producto.

Beneficios de utilizar masterbatches degradables

Impacto Ambiental: Acelera la degradación del plástico, reduciendo la acumulación de residuos a largo plazo.

Rentable: Proporciona una solución asequible en comparación con los plásticos totalmente biodegradables.

Versatilidad: Compatible con diversos polímeros y aplicaciones, incluidos embalaje y agricultura.

Eficiencia de recursos: utiliza recursos renovables y reduce la dependencia de combustibles fósiles.

Cumplimiento normativo: ayuda a cumplir con las regulaciones y estándares ambientales.

Rendimiento mejorado del producto: mejora propiedades como flexibilidad, fuerza y resistencia a los rayos UV.

Imagen de marca: mejora las credenciales de sostenibilidad y atrae a consumidores conscientes del medio ambiente.

Gestión de residuos: Reduce los costos asociados con la eliminación y gestión de residuos.

Si tiene alguna otra pregunta sobre la extrusión y peletización de masterbatch de polímero degradable, no dude en contactarnos MAQUINARIA GRANUWEL.