Cuando utilizamos una máquina de masterbatch para producir masterbatch, a menudo nos encontramos con algunos problemas y no podemos obtener el masterbatch calificado. Por ejemplo, la dispersión desigual en el masterbatch negro es uno de los problemas habituales durante el proceso de producción.

Este artículo presenta dos problemas habituales que se encuentran al utilizar una máquina de masterbatch.

Tabla de contenido

Palanca1.Dispersión desigual del fenómeno del negro de carbón

¿Tiene la siguiente confusión o no? Durante el proceso de fabricación del masterbatch negro, que contiene negro de humo 40% y utiliza cera EVA como dispersante, se pueden observar inconsistencias en la dispersión del negro de humo. Esta inconsistencia se manifiesta en que algunas tiras son muy quebradizas mientras que otras son irrompibles. La producción implica el uso de una extrusora de doble tornillo, donde la mezcla se somete a una alta premezcla antes de agregarse a la tolva. La temperatura oscila entre 160°C y 180°C, con la temperatura del cabezal fijada en 175°C.

Problema de dispersión desigual en la máquina para fabricar masterbatch

Rotura frecuente de las tiras.

El material de la tolva no desciende suavemente, lo que provoca frecuentes roturas de las tiras. Inicialmente se sospechó que faltaba material, pero al alimentar se descubrió que había abundante material en la tolva, siendo necesario empujarlo manualmente. Curiosamente, este problema no surge cuando el contenido de negro de humo es 20% o 30%.

Inconsistencia en la velocidad del cabezal del troquel.

Además, cuando hay material presente, las tiras continúan rompiéndose y hay una notable inconsistencia en la velocidad de los puertos de descarga. Específicamente, los dos puertos intermedios operan a un ritmo más rápido en comparación con los otros dos puertos, lo que resulta en una descarga desigual.

La velocidad de descarga desigual del cabezal de la máquina se debe precisamente a la dispersión desigual del material. Los materiales mal dispersos tienen poca movilidad y los materiales uniformemente dispersos tienen buena movilidad. El material con poca fluidez se ve obligado a adherirse a la pared interior del canal de flujo. La descarga de los dos extremos de la guía es lenta y la descarga de la tira intermedia es rápida.

Lamentablemente, no existe ningún método de detección in situ disponible y el masterbatch se utiliza directamente para la producción. En consecuencia, existe una falta de comprensión sobre cómo evaluar fácilmente la calidad del masterbatch.

Solución

Para abordar los problemas encontrados, se pueden implementar varias soluciones potenciales.

Aumentar la cantidad de cera EVA

En primer lugar, aumentar la cantidad de cera EVA en el proceso de fabricación puede ayudar a lograr una mejor dispersión del negro de humo, lo que da como resultado una mejor calidad de la tira.

Reducir la temperatura en 10 ℃

Además, reducir la temperatura en 10 ℃ puede ayudar a optimizar las condiciones de procesamiento y mejorar el rendimiento general del masterbatch.

Ajustar la velocidad de rotación de la extrusora de doble tornillo

Otro método consiste en ajustar la velocidad de rotación de la extrusora de doble tornillo. Esto se puede hacer reduciendo o aumentando la velocidad para encontrar el ajuste óptimo que promueva una formación de tiras más consistente y uniforme.

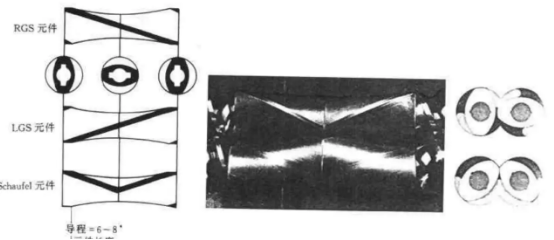

Uso de elementos de tornillo de mezcla especiales para mejorar la capacidad de dispersión

Debido a que el negro de carbón tiene una estructura fina y compleja, está compuesto por muchas capas de moléculas de grafito y existen pequeños espacios y esquinas entre cada capa de moléculas de grafito y otras capas. Su estructura es de múltiples capas, que se forma por la acumulación de muchas capas de moléculas de grafito. Las moléculas de cada capa son gruesas y delgadas y pueden formar una estructura en capas compleja. Por lo tanto, el estado más ideal en la dispersión del negro de humo es no destruir sus pequeños huecos y esquinas, pero el bloque de corte que se usa habitualmente es demasiado fuerte, lo que destruirá las esquinas de las moléculas de negro de humo y provocará que el negro de humo se aglomere, por lo que un Se utiliza rosca de tornillo especial. Los originales como los originales S y los originales de prisma hexagonal mejoran la distribución y la capacidad de mezcla del negro de carbón.

2. Fenómeno de formación de puentes

La tolva sirve como unidad de almacenamiento de materias primas plásticas y algunas tolvas están equipadas con mecanismos de calentamiento y soplado para crear una tolva de secado. Normalmente, la tolva tiene forma cónica en la parte inferior y forma cilíndrica en la parte superior. La pendiente óptima de la sección cónica varía dependiendo de factores como el tamaño de las partículas, la forma de las partículas, los coeficientes de fricción entre partículas y los coeficientes de enlace. La formación de puentes se refiere a que no considerar estos factores puede resultar en un desperdicio de la capacidad de la tolva o problemas como el efecto de "puente" o "tubo de embudo", lo que lleva a una alimentación deficiente o una falla total en la descarga de los materiales. El fenómeno de formación de puentes ocurre cuando el diámetro de la tolva se estrecha demasiado rápido cerca del puerto de alimentación del extrusor. Este rápido cambio de diámetro hace que el material se compacte y solidifique, obstruyendo la entrada de materias primas al extrusor.

Problema de formación de puentes al usar la máquina masterbatch

Se acumulan partículas de plástico

Cuando las partículas de plástico se acumulan y forman un puente abierto en la abertura estrecha de la tolva, proporcionando soporte al material de arriba, es más probable que se produzca el fenómeno de formación de puentes. Esto es particularmente común en materiales reciclados con partículas más grandes y formas irregulares.

Efecto “embudo en tubos”

El efecto “embudo en tubos” puede contribuir a la formación de puentes. Esto sucede cuando el flujo descendente de partículas carece de fuerza suficiente para juntar las partículas adyacentes. Es más frecuente cuando el tamaño de las partículas de plástico es pequeño.

El material que se empaqueta es extremadamente liviano

El fenómeno de formación de puentes tiende a ser más problemático en los casos en que el material que se empaqueta es extremadamente liviano o contiene una alta proporción de relleno. Para minimizar o eliminar los puentes, es necesario tomar ciertas medidas. Estos incluyen separar el aire mezclado del polvo antes de que ingrese a la extrusora de doble tornillo, reducir la distancia vertical entre el puerto de alimentación y el tornillo tanto como sea posible y garantizar que el polvo entre en la parte inferior del tornillo en lugar de agregarlo directamente a la parte superior. La estructura del tornillo debe facilitar el movimiento del aire a lo largo de la ranura del tornillo y descargarlo en la sección de escape, evitando al mismo tiempo que el gas regrese al puerto de alimentación para su descarga. Los fabricantes suelen abordar el problema de la formación de puentes añadiendo aceite blanco 1-2% a la mezcla y mezclándola vigorosamente durante 2 o 3 minutos, siempre que el producto lo permita. Es importante prestar atención al tiempo y método de mezclado, ya que generalmente es mejor transformar el polvo en aglomerados. Este enfoque elimina eficazmente el aire del relleno, compactándolo de alguna forma y eliminando el aire no deseado. Una vez que el relleno se aglomera, su densidad aparente aumenta y la distancia y dirección de alimentación en relación con la ranura del tornillo se vuelven menos significativas.

Solución

Instalar un dispositivo vibratorio o reducir la pendiente del cono.

El fenómeno de puenteo en las tolvas se puede solucionar instalando un dispositivo vibratorio o reduciendo la pendiente del cono. Las altas temperaturas en la tolva pueden hacer que los gránulos de plástico se ablanden y se adhieran, provocando la formación de puentes u obstrucciones. Pueden surgir dificultades en la descarga al agregar calcio en polvo debido a su mala fluidez y al obstáculo causado por los lubricantes externos. Para superar esto, se recomienda mezclar calcio pesado con calcio liviano, considerar agregar un vibrador a la tolva inferior y aumentar la cantidad de lubricante interno. La instalación de vibradores es la solución más eficaz.

Control de temperatura

La temperatura en el área de alimentación del extrusor, donde se transporta el material mediante arrastre por fricción, debe controlarse entre 120-160 °C. Las bajas temperaturas provocan una escasez de material en la zona fundida, mientras que las altas temperaturas provocan una fusión prematura y la formación de una película fundida lubricante en forma de anillo. La relación de compresión del lecho sólido en la sección de alimentación es crucial para lograr la densidad necesaria para la fusión. Los materiales en partículas son más fáciles de comprimir debido a su deformabilidad, mientras que los materiales en polvo se quedan atrás en la compresión debido a sus propiedades de deslizamiento y su baja densidad del material, lo que lleva a procesos de fusión y agotamiento más lentos.

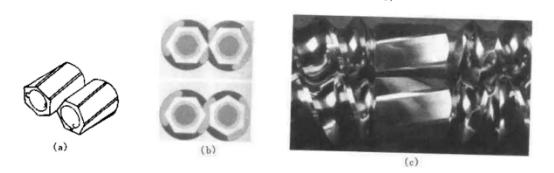

Utilizando elementos de tornillo especiales para mejorar la capacidad de transporte de materiales.

Consulte la alimentación de algunas materias primas más livianas y fáciles de flotar (como negro de humo, carbonato de calcio a nanoescala, etc.), generalmente usamos algunos elementos de rosca de plomo grande o personalizamos algunos elementos de rosca de plomo más grande. y utilice una estructura de rosca especial, que reduce el ángulo de empuje del material a un ángulo recto (rosca SK original), para mejorar la capacidad de transporte de material del puerto de alimentación.

Mejora de la relación de aspecto de la sección de alimentación.

El procesamiento de partículas de elastómero termoplástico, que tienen una alta fricción interna y viscosidad, a menudo conduce a escasez de material, fluctuaciones en el rendimiento de la producción y degradación del material. Esto se puede solucionar mejorando la relación de aspecto de la sección de alimentación, implementando enfriamiento forzado y utilizando alimentación por vibración. Algunas materias primas de granulación contienen elastómeros, aceites de relleno, rellenos, resinas y otros componentes, lo que dificulta la alimentación del material debido a la presencia de aceite. Generalmente no se recomienda triturar dichos materiales en partículas muy pequeñas. Además, es necesario aumentar el coeficiente de fricción del borde del tornillo en el tornillo de la sección de alimentación.

Adecuado pre-dispersión

Cuando el pigmento se mezcla con resina y se somete a una dispersión previa (“polvo para frotar”), se debe prestar atención para garantizar una dispersión adecuada. El proceso de dispersión y predispersión durante la preparación del pigmento afecta significativamente la dispersión posterior al procesamiento. Si no se dispersa previamente el tóner, se puede producir una mezcla desigual, lo que provocará diferentes colores (“decoraciones”) en diversas áreas del material. Los fabricantes de mezclas deben tener cuidado si observan variaciones de color durante la producción. Los masterbatches, que están predispersados con un portador, en teoría no deberían experimentar una mala dispersión. Sin embargo, es importante tener en cuenta que los soportes del mismo color pueden funcionar de manera diferente durante el procesamiento. Las diferencias significativas en el MFR a granel entre el masterbatch y la resina mezclada pueden provocar una mezcla de colores. Además, si la flexibilidad natural del color del masterbatch conduce a la formación de residuos finos durante el proceso de mezcla, puede dar lugar a diferentes tonos de color en el producto final (“mezcla de colores”).

Sobre nosotros

Maquinaria CO., LTD de Nanjing Granuwel se especializa en diseño de I+D y fabricación de extrusoras con alto contenido de polímeros, nuestro equipo de profesionales de extrusión de primer nivel proporciona la extrusora adecuada para su aplicación exacta.

Poseemos una excelente capacidad de innovación y desarrollo de productos, y deseamos ofrecer los mejores productos a nuestros clientes mediante la mejora de la estructura del equipo y la reducción del consumo de energía del equipo a través de nuestras experiencias prácticas e innovación técnica.

Para cualquier pregunta/consulta, ¡le invitamos a contactarnos!

Teléfono: +86-25-86199956

Móvil: +86-13813371123