El masterbatch de relleno desempeña un papel crucial en la fabricación de productos plásticos. La extrusora de masterbatch de relleno es la máquina más importante utilizada en la fabricación de masterbatch de relleno. Como profesional China relleno masterbatch doble tornillo extrusora fábrica y fabricante, Granuwel ofrece modificado para requisitos particulares CaCO3 PE PP relleno masterbatch extrusora y granulación soluciones para clientes en todo el mundo.

Tabla de contenido

Palanca¿Qué es el masterbatch de relleno?

Los masterbatches de relleno, también conocidos como masterbatches compuestos, se componen principalmente de carbonato cálcico o talco o sulfato de bario en una base polimérica como PE, PP, PS.

Composición

Resinas base: Como PE, PP, etc.

Rellenos: Incluye carbonato cálcico, talco, sulfato de bario, etc.

Aditivos: Como agentes de acoplamiento, antioxidantes, resistentes al envejecimiento, etc.

Clasificación

1. Por transportista

Masterbatch de relleno especial: Según los requisitos específicos del producto, utilice el mismo plástico como soporte que el producto, por ejemplo, el masterbatch de relleno ABS utiliza ABS como soporte.

Masterbatch de relleno universal: A menudo utiliza PE como soporte, pero también puede utilizarse para mejorar y modificar otras resinas.

2. Por solicitud

Masterbatch para relleno por inyección: Se utiliza para aumentar y mejorar la rigidez y la estabilidad dimensional de productos moldeados por inyección, como carcasas eléctricas, juguetes, etc.

Masterbatch de relleno para moldeo por soplado: Se utiliza para mejorar la rigidez y la resistencia al calor de los productos moldeados por soplado, adecuados para envases y recipientes de paredes finas.

Film Filler Masterbatch: Se utiliza para aumentar la rigidez y la resistencia al desgarro de los films poliméricos, adecuado para films agrícolas, films de envasado, etc.

Fiber Filler Masterbatch: Se utiliza para mejorar la fuerza y la resistencia a la abrasión de las fibras textiles, adecuado para diversos textiles.

3. Otras clasificaciones

Mono Filler Masterbatch: Un único relleno (como carbonato cálcico o polvos de talco) se mezcla con un polímero, normalmente sin añadir otros aditivos.

Masterbatch de relleno a medida: Mezcle diferentes cargas y aditivos en función de las necesidades específicas para conseguir unos requisitos de rendimiento concretos.

Masterbatch de relleno multifuncional: Combine una variedad de rellenos y aditivos funcionales para satisfacer requisitos de aplicación especiales, como resistencia a los rayos UV, antiestática, etc.

Aplicaciones

1. Inyección y soplado

- Menor coste de las materias primas, normalmente más económicas que las resinas poliméricas;

- Aumento del rendimiento gracias a una mayor velocidad de enfriamiento del molde;

- Reducción de la demanda de masterbatches de color;

- Mayor resistencia a la deformación por calor, mayor rigidez y dureza;

- Estabilidad dimensional, soldabilidad e imprimibilidad mejoradas;

- La tasa de adición de masterbatches de relleno en aplicaciones de moldeo por inyección y soplado puede alcanzar hasta 50%, pero suele estar entre 5-30%.

2. Películas, hojas, bolsas, tubos de hilo

- Menor coste de las materias primas, más económico que las resinas poliméricas;

- Menor necesidad de masterbatches de color;

- Mayor rigidez, efecto similar al papel;

- Soldabilidad e imprimibilidad mejoradas;

- Propiedades antibloqueo mejoradas;

- Mejor estabilidad de la burbuja;

- La tasa de adición de masterbatches de relleno en aplicaciones de film es de 2-20%.

3. Cintas de PE y PP

- Antifibrilación (también conocido como antifisuras);

- Menor coste de las materias primas, más económico que las resinas poliméricas;

- Menor necesidad de masterbatches de color;

- Mayor rigidez;

- Soldabilidad e imprimibilidad mejoradas;

- Propiedades antibloqueo mejoradas;

- Capacidad de trenzado mejorada;

- Procesamiento más sencillo;

- La tasa de adición habitual de masterbatches de relleno en las cintas es de 3-8%.

4. Tuberías de HDPE y PP

- Sustitución por masterbatches blancos económicos de alto brillo;

- Menor coste de las materias primas, más económico que las resinas poliméricas;

- Mayor rigidez;

- Tuberías lisas con bajo coeficiente de fricción, mejor prevención de atascos;

- Menos propenso a volverse quebradizo a bajas temperaturas gracias a su excelente resistencia al frío;

- La tasa de adición habitual de masterbatches de relleno en tuberías es de 5-30%.

Ventajas de las extrusoras de doble husillo GRANUWEL en la producción de masterbatches de relleno

1. Servicios integrales de asistencia técnica y personalización:

Con muchos años de experiencia profesional en el campo de los masterbatches de relleno, somos capaces de proporcionar a los clientes una solución integral que va desde la selección del relleno hasta el procesamiento del producto acabado, garantizando un alto rendimiento y la consistencia de los productos.

2. Dispersión optimizada del producto:

Para satisfacer las diversas necesidades de aplicación de masterbatches de relleno en diversos plásticos, ofrecemos equipos de procesamiento específicamente diseñados para garantizar la dispersión uniforme de los rellenos en la resina, mejorando la calidad y el rendimiento de los productos finales.

3. Capacidad de cambio de producción eficiente:

Nuestro equipo de producción se ha diseñado pensando en la comodidad operativa, con un sistema de cambio rápido que simplifica los cambios de color y material. Además, se proporcionan materiales de limpieza específicos para reducir el tiempo de inactividad de la producción y mejorar la eficiencia de la fabricación.

Cómo se fabrica el masterbatch de relleno en las extrusoras de doble husillo Granuwel

1. Sistema de alimentación volumétrica

- Las materias primas se pesan individualmente según la receta.

- A continuación, todos los materiales se colocan en una mezcladora de alta velocidad y se mezclan durante 5 a 10 minutos.

- Los materiales se descargan en un cargador de tornillo.

- Los materiales se cargan en la tolva del alimentador volumétrico.

1. Sistema de alimentación por pérdida de peso (automático y más preciso)

- Las materias primas se colocan en cada depósito en el suelo.

- Un cargador por vacío transporta los componentes a los silos de almacenamiento.

- Las materias primas caerán automáticamente en el alimentador de pérdida de peso. El sistema de alimentación entregará los materiales a la extrusora por separado según los ajustes de su receta en la HMI.

Especificaciones del producto

No dude en ponerse en contacto con Granuwel, si está buscando máquinas de extrusión de alta calidad, incluyendo

- máquina extrusora de masterbatch de relleno caco3

- carbonato cálcico relleno masterbatch extrusora

- relleno masterbatch compuesto extrusora

- relleno masterbatch gránulos extrusora

- relleno masterbatch extrusora de plástico

- relleno masterbatch extrusora granuladora de plástico

- masilla masterbatch extrusora de doble husillo

- extrusora de masterbatch de llenado

- caco3 llenado masterbatch máquina extrusora de plástico

- china pe pp filler masterbatch extruder

- china pe pp relleno masterbatch extrusora proveedores

- eva llenado masterbatch extrusora

- eva+caco3 llenado masterbatch pelletizig extrusora

- llenadora masterbatch equipo extrusor

- relleno masterbatch extrusora granuladora

- llenado masterbatch extrusora de gránulos

- llenadora masterbatch/extrusora

- máquina masterbatch de llenado/extrusora para modificación

- llenado masterbatch granuladora extrusora

Como una de las principales fábricas y proveedores de extrusoras de masterbatch de relleno, Granuwel confía en ofrecer extrusoras de masterbatch de relleno de alta calidad que mejor se adapten a sus necesidades.

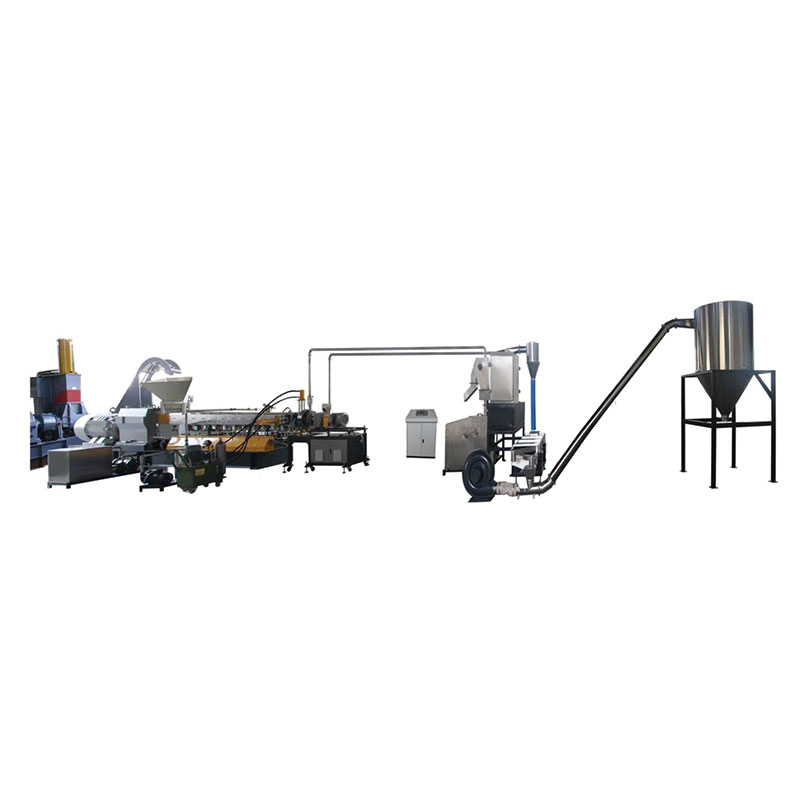

GRANUWEL proporciona una línea avanzada de peletización con extrusora de doble tornillo para todo tipo de masterbatch de relleno que son concentrados de CaCO3, talco o BaSO4 en una base de polímero como PE, PP PS.

Máquinas de llenado de masterbatch populares

Aplicaciones

Los masterbatches FILLER se utilizan en aplicaciones de inyección, moldeo por soplado, películas (una capa o varias capas), láminas y cintas. Ofrecen las siguientes ventajas:

a) Inyección y soplado

◆ Menor coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas.

◆ Mayor producción debido a un enfriamiento más rápido del molde

◆ Reducción del requisito de masterbatch de color

◆ Mayor resistencia a la deflexión por calor, mayor rigidez y rigidez.

◆ Estabilidad dimensional, soldabilidad e imprimibilidad mejoradas.

◆ La tasa de adición de masterbatches FILLER en aplicaciones de moldeo por inyección y soplado puede ser de hasta 50 %; sin embargo, los niveles más habituales están entre 5 y 30 %.

b) Film, lámina, sacos, bolsas, rafia.

◆ Menor coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas.

◆ Reducción del requisito de masterbatch de color

◆ Mayor rigidez, efecto similar al papel

◆ Soldabilidad e imprimibilidad mejoradas

◆ Propiedades antibloqueo mejoradas

◆ Mejor estabilidad de la burbuja

◆ La tasa de adición de masterbatches FILLER en aplicaciones de película es 2-20 %.

c) Cintas de PE y PP

◆ Antifibrilación (también conocido como antidivisión)

◆ Menor coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas.

◆ Reducción del requisito de masterbatch de color

◆ Mayor rigidez

◆ Soldabilidad e imprimibilidad mejoradas

◆ Propiedades antibloqueo mejoradas

◆ Capacidad de tejido mejorada

◆ Procesamiento más fácil

◆ La tasa habitual de adición de masterbatches FILLER en cintas es de 3-8 %.

d) Tubería de HDPE y PP

◆ Reemplazar el costoso masterbatch blanco con su alto grado de blancura

◆ Menor coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas.

◆ Mayor rigidez

◆ Tuberías lisas con menor coeficiente de fricción para evitar mejor su bloqueo.

◆ Es menos probable que se vuelva quebradizo a bajas temperaturas debido a su excelente resistencia al frío.

◆ La tasa habitual de adición de masterbatches FILLER en cintas es 5-30 %.

Procesamiento de Masterbatch de relleno

Diseñamos las extrusoras para masterbatch de relleno, de acuerdo con el rendimiento, la fórmula y la aplicación final según su solicitud.

a) Sistema de alimentación

Hay dos sistemas de alimentación:

◆ Sistema de alimentación volumétrico

→Pesar la materia prima por separado según la fórmula.

→ Luego coloque todo el material en una mezcladora de alta velocidad durante 5 a 10 minutos para mezclar.

→Descargue el material en el cargador en espiral.

→Cargar el material en la tolva del alimentador volumétrico.

◆ Sistema de alimentación por pérdida de peso (automáticamente y de mayor precisión)

→Coloque la materia prima en cada tanque en el suelo.

→El cargador por vacío transportará cada componente al silo de almacenamiento.

→La materia prima caerá automáticamente en el alimentador por pérdida de peso. El sistema de alimentación alimentará el material por separado al extrusor de acuerdo con la fórmula configurada en la HMI.

b) Especificaciones técnicas del extrusor

Según su aplicación y rendimiento, existen muchas opciones diferentes de extrusoras.

Extrusora de doble tornillo

| Modelo | Diámetro (mm) | L/D | Velocidad (rpm) | Potencia (kilovatios) | Esfuerzo de torsión | EJÉRCITO DE RESERVA3 | Salida (kg/h) |

GTE-52C GTE-52D |

51.4 | 32~60 | 500 600 |

75 90 |

675 675 |

8.5 8.5 |

225~375 270~450 |

GTE-65C GTE-65D |

62.4 | 32~60 | 400 600 |

110 160 |

1240 1200 |

8.8 8 |

330~500 480~800 |

GTE-75C GTE-75D |

71 | 32~60 | 400 600 |

160 250 |

1800 1875 |

8.3 8.7 |

480~800 750~1250 |

GTE-85C GTE-85D |

81 | 32~56 | 400 600 |

220 350 |

2485 2625 |

7.9 8.3 |

660~1100 1050~1750 |

GTE-95C GTE-95D |

93 | 32~56 | 400 600 |

350 550 |

3940 4125 |

8.3 8.7 |

1050~1750 1650~2750 |

GTE-135C GTE-135D |

133 | 32~48 | 300 600 |

750 1500 |

11250 11250 |

8.5 8.5 |

2250~3750 4500~7500 |

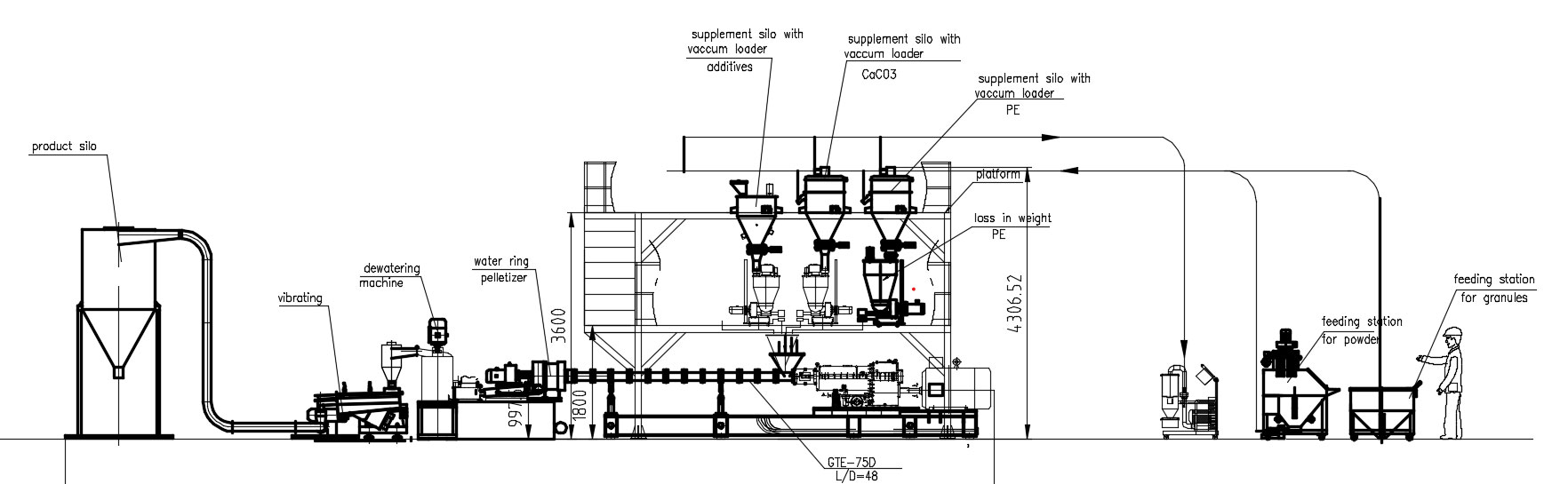

Diagrama de flujo de producción de masterbatch de llenado.

Al llenar la mezcla y granulación de masterbatch, la parte de materia prima puede adoptar una variedad de procesos de tratamiento de materia prima, como el tratamiento de mezcla con mezclador alto o la alimentación dosificadora para pérdida de peso.

Las materias primas tratadas se distribuyen y mezclan en una extrusora de doble o triple tornillo, se dispersan y mezclan, y finalmente se cortan en gránulos y luego se secan, enfrían, criban y ensacan.

Muestra de masterbatch de relleno

Orientación de compra

Una extrusora de masterbatch de relleno funciona según los principios de extrusión. El proceso involucra varios componentes clave que trabajan juntos para lograr una dispersión eficiente del relleno.

1.Tolva de alimentación: La tolva de alimentación es donde las materias primas, incluida la resina polimérica y los rellenos, se cargan en la extrusora.

2.Tornillo y barril: El corazón de la extrusora, el tornillo y el cilindro, facilitan la fusión y mezcla de las materias primas. El tornillo giratorio transporta los materiales hacia adelante mientras ejerce presión y genera calor a través de la fricción.

3.Elementos calefactores: Los elementos calefactores están colocados estratégicamente a lo largo del barril para fundir la resina polimérica y mantener la temperatura deseada durante todo el proceso de extrusión.

4.Morir: El troquel es una abertura especialmente diseñada ubicada al final del cilindro del extrusor. Le da al polímero fundido la forma deseada, como láminas, varillas o gránulos.

La utilización de una extrusora de masterbatch de relleno ofrece varias ventajas importantes para la producción de productos plásticos:

● Dispersión mejorada de cargas en la matriz polimérica.

Las extrusoras de masterbatch de relleno garantizan una dispersión eficiente y uniforme de los rellenos dentro de la matriz polimérica. El proceso de extrusión facilita la mezcla completa de las cargas, eliminando la aglomeración y logrando una mezcla homogénea. Esto conduce a propiedades mecánicas mejoradas y a un mejor rendimiento del producto.

● Propiedades mecánicas mejoradas del producto final.

La incorporación de cargas a través de una extrusora de masterbatch mejora las propiedades mecánicas de los productos plásticos finales. Los rellenos contribuyen a una mayor rigidez, resistencia al impacto y estabilidad dimensional, lo que permite a los fabricantes producir componentes plásticos duraderos y de alta calidad.

● Solución rentable para la incorporación de rellenos

Usando un relleno La extrusora masterbatch ofrece ventajas de costos al permitir la utilización eficiente de los rellenos. El proceso de extrusión garantiza una dispersión adecuada de los rellenos, minimizando el contenido de relleno requerido y manteniendo el rendimiento deseado del producto. Esto conduce a un ahorro de costes al reducir los gastos de material.

Se pueden incorporar diferentes tipos de cargas en una extrusora de masterbatch, incluidos carbonato de calcio, talco, mica y varias cargas minerales. La selección depende de las propiedades deseadas del producto final y de la aplicación industrial específica.

● Rendimiento y capacidad de producción: Considere el volumen de producción requerido y la tasa de rendimiento para seleccionar una extrusora con capacidades de procesamiento adecuadas.

● Diseño y configuración de tornillos: El diseño y la configuración del tornillo deben elegirse en función de la calidad de dispersión deseada, la homogeneidad de la masa fundida y los requisitos generales de procesamiento. Los diferentes diseños de tornillos, como uno o dos tornillos, pueden ofrecer ventajas específicas para la dispersión del relleno.

● Control de temperatura y sistema de calefacción: La extrusora debe tener un sistema de control de temperatura eficiente para mantener la temperatura de procesamiento deseada. Considere la capacidad de calentamiento, las zonas de calentamiento y la precisión del control de la extrusora.

● Compatibilidad de materiales: Asegúrese de que la extrusora sea compatible con la resina polimérica y los rellenos específicos que se utilizan. Los diferentes polímeros tienen diferentes características de fusión y la extrusora debería ser capaz de procesarlos de manera efectiva.

Si bien la extrusión de masterbatch de relleno ofrece numerosos beneficios, pueden surgir ciertos desafíos durante el proceso. Comprender y abordar estos desafíos es esencial para una producción fluida y eficiente.

● Problemas de mala dispersión y aglomeración.

Una dispersión o aglomeración inadecuada del relleno puede afectar negativamente las propiedades mecánicas y la apariencia del producto final. Para superar este desafío, es necesaria la optimización de los parámetros del proceso, como la velocidad del tornillo, el perfil de temperatura y la velocidad de corte. Además, incorporar elementos de mezcla adecuados en la extrusora puede ayudar a lograr una mejor dispersión.

● Flujo de fusión y presión inconsistentes

El flujo y la presión de fusión inconsistentes pueden provocar variaciones en las dimensiones y la calidad del producto. Este problema se puede mitigar garantizando un diseño adecuado del tornillo, el mantenimiento de una temperatura de fusión constante y una inspección periódica de los componentes del extrusor para detectar desgaste o daños.

Para lograr un rendimiento y una calidad óptimos, se deben seguir ciertas mejores prácticas al operar una extrusora de masterbatch de relleno.

● Preparación de las materias primas.

Premezcle bien la resina polimérica y los rellenos en la proporción correcta antes de introducirlos en la extrusora. Esto asegura una mezcla homogénea y mejora la eficiencia de dispersión durante la extrusión.

● Configuración de los parámetros del proceso

Optimice los parámetros del proceso, como la velocidad del tornillo, el perfil de temperatura y el tiempo de residencia, para lograr la dispersión del relleno y la calidad de la masa fundida deseadas. El seguimiento y ajuste periódicos de estos parámetros son cruciales para una producción consistente y eficiente.

● Procedimientos de mantenimiento y limpieza.

El mantenimiento y la limpieza regulares del extrusor son esenciales para evitar la acumulación y la contaminación, que pueden afectar la calidad del producto y el rendimiento del equipo. Siga las pautas del fabricante en cuanto a intervalos de mantenimiento, lubricación y procedimientos de limpieza para garantizar un funcionamiento sin problemas.

Las extrusoras de masterbatch de relleno encuentran amplias aplicaciones en diversas industrias, que incluyen:

● Industria del embalaje

En la industria del embalaje, las extrusoras de masterbatch de relleno se utilizan para producir películas, láminas y contenedores de plástico. La incorporación de rellenos mejora la resistencia mecánica, las propiedades de barrera y la capacidad de impresión de los materiales de embalaje.

● Industria automotriz

Las extrusoras de masterbatch de relleno desempeñan un papel vital en la industria automotriz al producir componentes de plástico como parachoques, tableros y molduras interiores. La adición de rellenos mejora la integridad estructural, la resistencia al impacto y la estabilidad térmica de estos componentes.

● Industria de la construcción

En el sector de la construcción, las extrusoras de masterbatch de relleno se utilizan para fabricar tuberías, perfiles y otros materiales de construcción. La incorporación de rellenos mejora la resistencia, la intemperie y la resistencia al fuego de estos productos de construcción.

La configuración del equipo fundamental para producir masterbatch de llenado incluye:

Sistema de manipulación de materias primas.

● Alimentador/premezclador gravimétrico + alimentador volumétrico

● Para una mayor proporción de rellenos, se recomienda utilizar un alimentador lateral de escape.

Extrusora de doble tornillo:

La extrusora de doble husillo es la opción óptima para producir masterbatch de llenado debido a sus numerosas ventajas, que incluyen producción continua, calidad estable, alta eficiencia de producción, bajo consumo de energía, baja intensidad de mano de obra y un entorno operativo favorable. Para obtener un mayor rendimiento, es aconsejable utilizar una caja de engranajes de alto par y seleccionar un volumen de tornillo que proporcione una amplia capacidad sin dejar de ser rentable.

Sistema de peletización de hebras/Sistema de peletización de anillos de agua:

● El sistema de peletización de hebras es adecuado para proporciones de relleno inferiores a 70%.

● El sistema de peletización por anillo de agua es adecuado para proporciones de relleno superiores a 70%.