Explore más líneas de peletización submarina de extrusión Granuwel >>

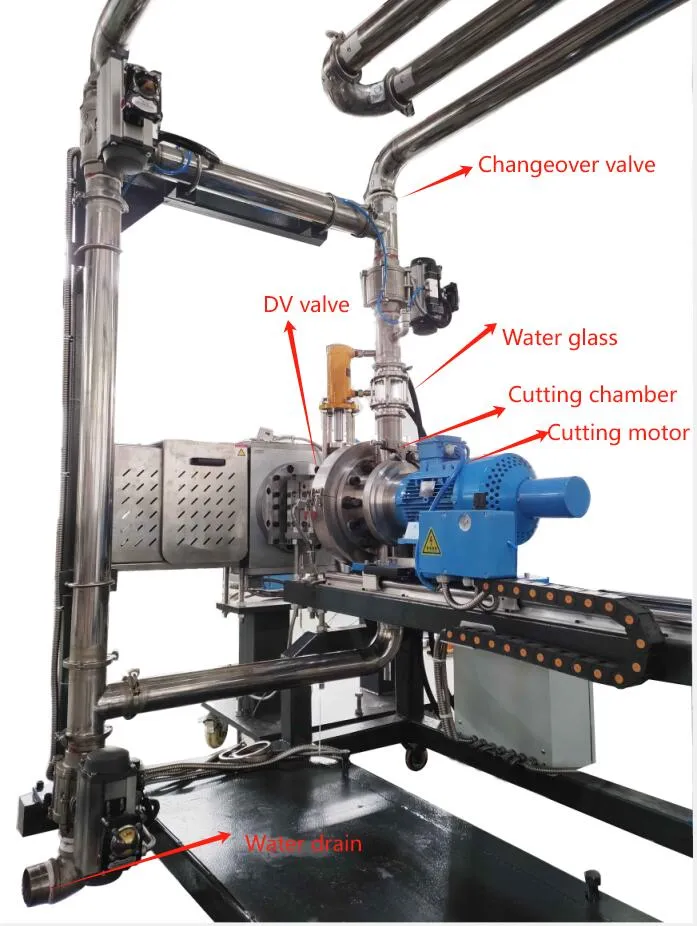

Gestionar la calidad de los productos durante un período de tiempo es una de las principales preocupaciones de los fabricantes de preparados en el contexto actual. Entre los problemas potenciales, la inconsistencia del pellet en la peletización bajo el agua es uno de los más frecuentes. Esto puede deberse a una serie de factores que pueden incluir un tamaño o elección de matriz incorrectos y una variación en la eficiencia de calentamiento. En este artículo nos centraremos en las principales causas que hacen que los pellets sean inconsistentes en su calidad y las posibles formas de solucionarlas.

Tabla de contenido

PalancaDimensionamiento inadecuado del troquel

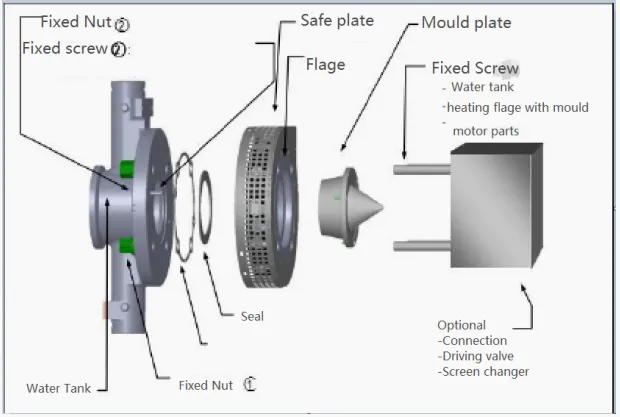

Uno de los problemas más importantes que provocan la inconsistencia de los gránulos cuando se trata de peletización bajo el agua es el problema con el tamaño del troquel. Normalmente, en muchos procesos de peletización bajo el agua, es probable que un dimensionamiento incorrecto del troquel tenga un impacto negativo en el flujo del polímero a través de la sección transversal del orificio de extrusión y, en el peor de los casos, es probable que el polímero se solidifique en el orificio de extrusión conocido como congelación. Efecto apagado El fenómeno de congelación sólo se puede evitar asegurando que las velocidades del polímero no puedan ser demasiado bajas a través del orificio de extrusión, además de garantizar que la temperatura del troquel sea adecuada.

Uno de los problemas más importantes que provocan la inconsistencia de los gránulos cuando se trata de peletización bajo el agua es el problema con el tamaño del troquel. Normalmente, en muchos procesos de peletización bajo el agua, es probable que un dimensionamiento incorrecto del troquel tenga un impacto negativo en el flujo del polímero a través de la sección transversal del orificio de extrusión y, en el peor de los casos, es probable que el polímero se solidifique en el orificio de extrusión conocido como congelación. Efecto apagado El fenómeno de congelación sólo se puede evitar asegurando que las velocidades del polímero no puedan ser demasiado bajas a través del orificio de extrusión, además de garantizar que la temperatura del troquel sea adecuada.

La velocidad recomendada del polímero a través del orificio de la matriz suele estar en el rango de 2. Puede oscilar entre 5 y 3 pies por segundo para evitar que el extruido se solidifique. Sin embargo, para garantizar que se logre la tasa de producción requerida junto con la velocidad correcta por orificio, es obligatorio tener el orificio correcto en la placa de matriz.

Por ejemplo, supongamos que una matriz tiene un diámetro de orificio de 0, 125 pulgadas (3, 2 ± 0, 2 mm). Para alcanzar la velocidad recomendada en este caso, tendría que cortar de 50 a 60 libras por hora por orificio del troquel. El cálculo realizado en este caso emplea el supuesto de que la gravedad específica del material en cuestión es 1. Sin embargo, si el material extrusionado/peletizado tiene una gravedad específica más alta, probablemente debido a la presencia de relleno o pigmentos, se deben hacer correcciones. . Por ejemplo, un material con una gravedad específica de 1,8 necesitaría procesar 1,8 veces las 50 a 60 libras por hora por orificio del troquel. Este ajuste puede ser contrario a la intuición, ya que puede parecer necesario agregar más orificios para reducir la caída de presión cuando, de hecho, podrían ser necesarios menos orificios para garantizar que todos permanezcan "abiertos" durante la operación.

Mantener la velocidad adecuada del polímero y gestionar el calor en la placa de la matriz son esenciales para producir gránulos de tamaño uniforme. Sin este control, ninguna configuración del proceso o dispositivos de ingeniería pueden resolver completamente los problemas que causan la inconsistencia de los pellets.

Temperatura inadecuada del troquel

La temperatura inadecuada del troquel es otra causa común de congelación del troquel. Por lo general, la temperatura del troquel debe establecerse aproximadamente 25 °F por encima de la temperatura de fusión del polímero, aunque esto puede variar ligeramente según el producto específico. El aislamiento adecuado del dado es crucial para evitar la pérdida de calor al agua del proceso, lo que puede afectar significativamente la temperatura del dado.

La mayoría de los troqueles están aislados y sellados con silicona vulcanizada a temperatura ambiente (RTV) de alta temperatura (el panel aislante se coloca entre la placa de corte bajo el agua y la cámara de agua y se sella con sellador). Con el tiempo y a temperaturas elevadas, este sellador puede degradarse, permitiendo que el agua se filtre en el aislamiento y reduzca la temperatura del troquel. Si la temperatura del cabezal de troquel alcanza la temperatura preestablecida antes del arranque y luego cae bruscamente después del arranque, lo que hace que el sistema de calefacción aplique calor continuamente sin alcanzar la temperatura establecida para el cabezal de troquel, esto indica que el panel aislante entre la plantilla del troquel de peletización y la cámara de agua ha envejecido y ha perdido sus prestaciones de aislamiento térmico. Es necesario el reemplazo. Hay varios materiales disponibles para paneles aislantes y, dado que los diferentes materiales ofrecen distintos grados de rendimiento de aislamiento, es fundamental seleccionar el material correcto. Es mejor utilizar paneles aislantes de fabricantes de equipos originales (OEM). Si necesita ayuda, póngase en contacto con Granuwel. Una instalación incorrecta también puede afectar la eficacia del aislamiento. Siga las pautas de instalación correcta de Granuwel.

Selección correcta del calentador del cabezal de troquel

Granuwel ofrece una variedad de calentadores submarinos de cabezales de peletización para elegir. Basándonos en nuestros muchos años de experiencia con equipos de peletización bajo el agua, podemos recomendar el método de calentamiento del cabezal de troquel adecuado según los materiales que procesan nuestros clientes. Normalmente, para plásticos de uso general a baja temperatura, como PE, EVA, TPU, PP y otros materiales, sugerimos utilizar calefacción eléctrica (barras calefactoras). Dependiendo de la potencia del equipo, normalmente lo equipamos con entre 6 y 12 varillas calefactoras.

Monitorear el uso de energía del troquel puede ayudar a identificar problemas con los calentadores. Estamos equipados con una luz indicadora de corriente para cada varilla calefactora. Cuando la varilla calefactora esté funcionando normalmente, mostrará una luz verde. Si la varilla calefactora falla, se convertirá en una luz roja, para que pueda observar claramente el estado de funcionamiento de cada varilla calefactora de un vistazo. Normal o defectuoso.

Para la granulación de algunos materiales de alta temperatura y materiales particulados. Recomendamos a los clientes que utilicen calentadores electromagnéticos. Se puede calentar por alta frecuencia. Alcanza la temperatura preestablecida en muy poco tiempo. Incluso si la diferencia de temperatura entre la temperatura del cabezal del troquel y la temperatura del tanque de agua del deshidratador es grande, puede mantener la temperatura del troquel. Evita el fenómeno de congelación provocado por la caída de temperatura del troquel.

Bloqueo del orificio del troquel

El bloqueo físico de los orificios de la matriz puede provocar una inconsistencia de los gránulos, a menudo causada por contaminantes en el material o cargas minerales mal dispersas. Es recomendable implementar un cambiador de pantalla o alguna forma de filtración antes del troquel para evitar tales bloqueos. Sin embargo, también conserva algunos de los beneficios de la contaminación, lo que significa que los contaminantes se filtran antes de llegar al molde para controlar la calidad y el tamaño de los gránulos producidos. Para sistemas pequeños, las obstrucciones se pueden limpiar fácilmente a mano utilizando una herramienta proporcionada para ese propósito, por lo que se requiere poco tiempo para eliminar la obstrucción. Sin embargo, al ser más grande, es posible que sea necesario retirar la matriz para limpiarla, lo que ciertamente lleva mucho tiempo, pero es eficaz para restaurar la funcionalidad. Además, durante los períodos de prolongación del montaje, se debe reducir la temperatura de cada perfil, incluida la zona de calor del molde, para eliminar la tendencia del material a obstruirse debido a la degradación. La estandarización de los controles anuales, mensuales, semanales o incluso diarios también podría ayudar a evitar obstáculos; Esto se debe a que, además de las formas mencionadas anteriormente para reducir los bloqueos, siempre hay espacio para implementar otras formas de gestión. Al resolver adecuadamente los posibles desafíos mencionados anteriormente, los fabricantes pueden asegurarse de producir pellets de alta calidad y al mismo tiempo minimizar los casos de interrupciones en sus procesos de producción, mejorando así la eficiencia y la economía en su producción.

Abordar los problemas de materia prima y extrusora

Algunas variables del proceso pueden crear tamaños de pellets desiguales según la materia prima; por ejemplo, los puentes de materia prima en la tolva ralentizan el flujo de material hacia la extrusora. Estos puentes pueden provocar una interrupción en el flujo de material, lo que a su vez puede provocar pellets de mala calidad o incluso congelar el troquel. En este sentido, se puede observar que para eliminar este problema es necesario adherirse al diseño adecuado de la tolva, con la ayuda del cual es posible prevenir la formación de puentes, así como realizar cesiones constantes. y mantenimiento de la tolva. Algunos de los métodos incluyen agitación de la tolva, instalación de vibradores o uso de ayudas de flujo en un intento por mejorar el flujo de materiales y reducir los casos de bloqueo.

Además, los ajustes de temperatura adecuados también son cruciales. Una temperatura demasiado baja o demasiado alta tendrá un gran impacto en la forma de las partículas. Las temperaturas de la extrusora son un parámetro que, si se configura incorrectamente, provoca aumentos repentinos (el volumen de extrusión del material fundido fluctúa), lo que a su vez afecta la variabilidad del tamaño de los gránulos. El aumento repentino se produce cuando la extrusora tiene una presión o temperatura variables, lo que afecta la velocidad de flujo de la masa fundida. Para solucionar este problema es necesario controlar estrictamente la temperatura durante la fase de extrusión y durante todo el proceso. Estas variaciones se pueden evitar mediante comprobaciones y ajustes rutinarios de los dispositivos de medición de temperatura y produciendo condiciones de calentamiento iguales.

Las temperaturas de fusión demasiado altas tampoco son deseables y de la misma manera también pueden deformar los pellets y dar como resultado una mala calidad. Se debe implementar un enfriamiento adecuado y se deben controlar las zonas de calor de la extrusora para mantener la masa fundida en el rango correcto y, por lo tanto, sin deformación. Si abordan estos posibles problemas con un mantenimiento constante, un diseño adecuado del equipo y una regulación de temperatura adecuada, los fabricantes podrán producir pellets del mismo tamaño y, por lo tanto, mejorar la calidad de los pellets fabricados.

Gestión de finos y colas en pellets

Aviso importante de Granuwel: En primer lugar, las cuchillas desgastadas deben reemplazarse periódicamente. Antes de instalar cuchillas nuevas en el equipo, es mejor amolar las cuchillas montadas en el portacuchillas con una amoladora de superficie hasta que las superficies de las cuchillas estén completamente planas. Luego, monte el portacuchillas en el equipo. Si no hay una amoladora de superficie disponible, después de cambiar las cuchillas, encienda el granulador y aumente adecuadamente la presión de la punta para pulir el plano interno de la plantilla contra las superficies de las cuchillas.

Las multas y las colas en los gránulos se pueden ver según las circunstancias, como el desgaste de las matrices y las cuchillas. Esto se debe a que una cara de corte ranurada de la placa de matriz o una hoja desgastada hacen que los cortes no sean limpios, lo que da como resultado colas en los gránulos. La cara del troquel y las cuchillas también deben estar fabricadas con materiales compatibles. Por ejemplo, seleccionar una hoja con alta dureza aumentará la vida útil de la hoja, aunque se producirá desgaste de la unión en la cara del troquel. Observar atentamente los estándares de dureza del material utilizado en la matriz, así como los de las cuchillas, puede ser de gran ayuda para garantizar que la tasa de desgaste esté equilibrada, eliminando así las posibilidades de obtener colas y cortes sucios.

Algunos de los otros factores que pueden provocar colas podrían incluir; alta temperatura de fusión, centrado inadecuado del troquel en el eje del peletizador, cojinetes desgastados en el peletizador, agua de proceso caliente, etc. La verificación de los cojinetes del peletizador y la alineación del molde de manera adecuada y de vez en cuando puede reducir el desgaste mecánico y la desalineación que son más importante para conseguir un corte adecuado. Al regular las temperaturas de fusión y las temperaturas del agua de proceso, se puede evitar la formación de colas para que las condiciones de corte sean óptimas.

Otro requisito importante es la velocidad del polímero a medida que pasa a través de los orificios de la placa o cuando se extruye. Un gran gradiente de flujo dentro del orificio de la matriz exagerará las velocidades del flujo y producirá un encamisado del orificio que conducirá a una forma indeseable de hombro de polímero que dificulta el logro de cortes limpios. Esto se puede controlar variando las velocidades del flujo de polímero y asegurándose de que el flujo sea constante hasta los orificios de la matriz. Cuando los pellets se someten al proceso de secado mediante una secadora centrífuga, las colas pueden desprenderse y convertirse en finos que causan problemas en el sistema de manipulación de materiales y un mayor nivel de humedad residual. Prestar atención al tipo empleado y a la eficiencia de las técnicas de secado, así como garantizar que el secador centrífugo tenga un buen mantenimiento, puede ayudar a minimizar la aparición de finos.

Prevención de una alta humedad residual en los pellets

Hay varias razones que pueden contribuir a que el contenido de humedad residual de los pellets terminados sea superior al requerido/necesario. Entre estos se incluyen la fractura por fusión, la formación de gránulos porosos, especialmente cuando se utilizan altas cargas de relleno, que tienen gránulos de forma no esférica y altas condiciones operativas/ambientales que probablemente causen "atrapamiento" de humedad. La fractura de la masa fundida es un fenómeno por el cual la superficie del pellet parece rugosa; se puede eliminar cortando gránulos más delgados o reduciendo la velocidad del orificio del troquel. La aplicación de estos cambios garantiza una superficie en cuestión que tiene una capacidad mínima de atrapar la humedad.

Dado que un mayor porcentaje de cargas minerales provoca la formación de gránulos que tienen estructuras porosas que son mecánicamente difíciles de secar, se secan en etapas posteriores. En este sentido, el problema puede resolverse a costa de optimizar las cargas de relleno de gran importancia sobre sus cantidades, aunque con respecto a las propiedades deseadas de los materiales acabados y la eficiencia del secado. La posibilidad de emplear procesos de possecado como secadores desecantes o aumentar el tiempo de secado en hornos de convección reducirá el contenido de humedad en estos gránulos porosos.

Los secadores centrífugos utilizan el calor residual, la fuerza centrífuga y el flujo del aire ambiente en dirección opuesta al flujo del producto para el secado de la superficie. Hay que asegurarse de que las condiciones operativas, como las condiciones térmicas del agua de proceso y el flujo de aire opuesto, se mantengan en el nivel deseado para que el control de la humedad sea eficaz. Los parámetros anteriores se pueden cumplir consistentemente si el secador centrífugo se calibra con frecuencia y se le da el mantenimiento adecuado.

Las condiciones ambientales como la humedad también influyen en el contenido de humedad que hay en los pellets, especialmente para productos pegajosos que naturalmente requieren agua muy fría. Para contrarrestar esto, los fabricantes deben intentar regular el ambiente utilizando un deshumidificador y trabajando en una habitación con aire acondicionado. Además, el enfriamiento adecuado del agua de proceso a las temperaturas esperadas contribuirá en gran medida a controlar los niveles de humedad, especialmente en áreas con alta humedad.

Conclusión

Finalmente, es posible señalar que reconocer las causas y consecuencias de ciertos procesos en la peletización bajo el agua ayudará a proporcionar una calidad de pellet más consistente. Áreas como el tamaño del dado, la temperatura del dado, los bloqueos de los orificios del dado, el flujo de materia prima, cómo está configurada la extrusora y el manejo de los finos y la humedad son áreas que se pueden mejorar. Para abordar las inquietudes persistentes, es útil hablar con el fabricante del peletizador submarino para obtener asesoramiento y posibles formas de mejorar la calidad general de la producción.

¡Póngase en contacto con Granuwel Extrusion para obtener su mejor solución de extrusión y peletización!