Table des matières

BasculerIntroduction:

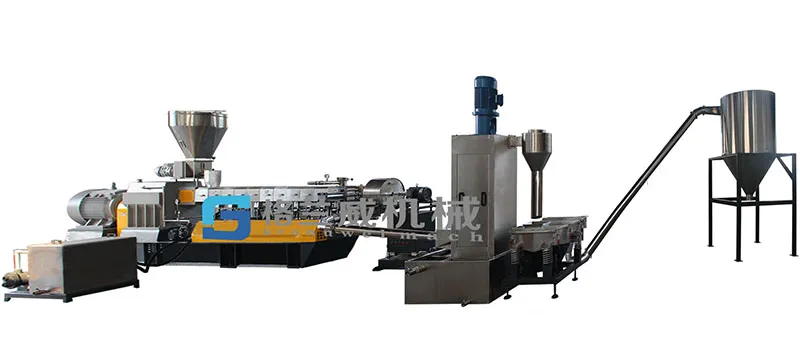

Dans la fabrication moderne, l'application de plastiques thermosensibles est de plus en plus répandue en raison de leurs propriétés physiques et chimiques uniques, ce qui en fait un choix idéal pour de nombreux secteurs industriels. Cependant, le traitement des plastiques thermosensibles pose des défis importants car ils se dégradent et se décolorent facilement à haute température. Ces caractéristiques rendent difficile le respect des exigences de production à l'aide des technologies de traitement traditionnelles. La structure moléculaire des plastiques thermosensibles peut se décomposer facilement dans des environnements à haute température, ce qui entraîne une réduction des performances du matériau, comme une décoloration et une résistance affaiblie. Les extrudeuses monovis traditionnelles présentent des limites lors de la plastification des plastiques thermosensibles, en particulier en ce qui concerne la distribution de la force de cisaillement et la régulation de la température. Cela entraîne souvent une plastification inégale ou une dégradation excessive du matériau, ce qui affecte la qualité et la consistance du produit et augmente les taux de rebut et les coûts. Pour relever ce défi, les extrudeuses à deux étages offrent une solution efficace. Composé d'un mélangeur à double vis corotatif à grande vitesse de type GTE et d'une extrudeuse à vis unique à basse vitesse de la série GDS, ces deux parties sont disposées verticalement de manière orthogonale, travaillant ensemble pour obtenir une plastification efficace et un mélange uniforme tout en évitant les problèmes de dégradation par surchauffe. Le texte suivant approfondira les caractéristiques techniques, les exemples d'application et les stratégies d'utilisation optimisées des extrudeuses à deux étages dans le traitement des plastiques thermosensibles, mettant pleinement en valeur leur potentiel d'innovation et leurs vastes perspectives d'application dans la technologie de traitement moderne, en particulier comment, grâce à leur conception unique à deux étages et à la décomposition du processus, le contrôle indépendant et l'optimisation de chaque étape de traitement sont obtenus, améliorant l'efficacité de la production et le taux d'utilisation des matériaux.

Défis liés au traitement des plastiques sensibles à la chaleur :

- Les plastiques thermosensibles sont sujets à des changements chimiques et physiques sous l'effet de températures élevées, ce qui pose des défis importants pour leur traitement. Lorsqu'ils sont exposés à des environnements à haute température, leur structure moléculaire commence à changer, ce qui entraîne une réduction importante de leurs propriétés physiques. Les températures élevées peuvent accélérer la rupture des chaînes polymères, provoquant une diminution du poids moléculaire, ce qui affecte à son tour la résistance mécanique et la stabilité chimique du matériau. Pour les plastiques thermosensibles comme le chlorure de polyvinyle (PVC) et le polyoxyméthylène (POM), non seulement une décoloration se produit, mais des gaz nocifs peuvent également être libérés, affectant non seulement la qualité du produit final mais polluant également potentiellement l'environnement de production.

- Les extrudeuses monovis traditionnelles présentent des limites évidentes lors du traitement de ces matériaux. En raison de leurs contraintes de conception, les extrudeuses monovis ne peuvent pas fournir une force de cisaillement suffisante pour assurer une plastification uniforme des plastiques thermosensibles. De plus, ces machines utilisent généralement un chauffage électrique avec refroidissement par ventilation de surface externe, de sorte que le contrôle de la température n'est pas suffisamment précis, ce qui entraîne facilement une surchauffe des zones pendant le traitement, provoquant ainsi une dégradation locale ou complète du matériau. Étant donné que les plastiques thermosensibles doivent être traités à des températures plus basses et avec des taux de cisaillement précis, ces défauts des extrudeuses monovis deviennent des goulots d'étranglement dans l'amélioration de la qualité du produit et de l'efficacité de la production.

- L'utilisation de technologies traditionnelles pour traiter les plastiques thermosensibles conduit souvent à une qualité de produit inégale et à des taux de rebut accrus. Une plastification inégale et une dégradation des matériaux peuvent entraîner une instabilité des performances du produit final, augmentant les coûts de production et réduisant la compétitivité d'une entreprise sur le marché. Ces problèmes soulignent la nécessité de rechercher des technologies de traitement plus avancées et plus précises. Pour surmonter ces défis, l'application d'unités de mélange à deux étages est devenue une percée dans le domaine du traitement des plastiques thermosensibles. Ses caractéristiques structurelles comprennent : la première étape utilise une machine à double vis corotative à grande vitesse de type GTE pour le mélange dans un baril ouvert avec une pression presque nulle, et la deuxième étape est une extrudeuse à vis unique à basse vitesse GDE qui extrude le matériau mélangé et mûri à basse vitesse et à basse température, évitant ainsi la dégradation thermique et contrôlant et optimisant avec précision les effets de mélange. La machine à deux étages améliore non seulement la qualité du produit, mais réduit également considérablement les taux de rebut, apportant des avantages économiques et techniques significatifs aux entreprises de fabrication.

Caractéristiques techniques de l'extrudeuse à deux étages Nanjing Granuwel :

- Le premier étage est un mélangeur à double vis corotatif à grande vitesse de type GTE et le deuxième étage est une extrudeuse à vis unique à basse vitesse de la série GDS, toutes deux disposées verticalement de manière orthogonale pour former une unité de mélange à deux étages. Cette conception combine les avantages de la vis double et de la vis unique, permettant un mélange de plastification efficace et une dispersion par cisaillement tout en évitant les contradictions entre la surchauffe à cisaillement élevé et l'extrusion à haute pression.

- La double vis assure le transport, assurant un mélange et une plastification uniformes du matériau pendant le traitement. Sa structure de vis unique favorise de meilleurs effets de mélange, permettant aux plastiques sensibles à la chaleur d'être chauffés et mélangés uniformément. La forme géométrique et la configuration de la vis sont soigneusement calculées pour maximiser ses effets de cisaillement et de distribution sur le matériau, améliorant ainsi la fluidité du matériau et l'efficacité du traitement.

- La vis unique réalise une extrusion à haute pression mais adopte une méthode à faible vitesse et à faible cisaillement, évitant ainsi les contradictions de surchauffe. Cette conception permet à l'extrudeuse à deux étages de maintenir la qualité du produit tout en améliorant l'efficacité de la production et en réduisant les coûts de production.

- La combinaison de la vis double et de la vis simple décompose les fonctions du processus, augmentant les variables de fonctionnement indépendantes, ce qui favorise l'optimisation progressive de chaque processus. Cette multifonctionnalité garantit non seulement la qualité du produit, mais améliore également l'efficacité de la production et réduit les coûts de production.

- L'extrudeuse à deux étages est largement utilisée dans divers systèmes de matériaux sensibles à la chaleur et dans les opérations de dévolatilisation à grande capacité, tels que le PVC, le XLPE, les matériaux de câbles ignifuges sans halogène, les matériaux de blindage, les matériaux à haute concentration de noir de carbone et les opérations de post-traitement après déshydratation du caoutchouc. En simplifiant le processus d'exploitation et en améliorant l'utilisation des matériaux, l'extrudeuse à deux étages offre une solution rentable pour les entreprises de fabrication, répondant pleinement aux besoins de la fabrication moderne.

Des méthodes de granulation appropriées peuvent également réduire le risque de surchauffe des matériaux sensibles à la chaleur. Cependant, en raison de la tendance du PVC à absorber l'eau, la découpe à chaud refroidie par air est généralement utilisée ; la plupart des matériaux sensibles à la chaleur doivent adopter des méthodes de granulation à anneau d'eau ou sous-marines : les systèmes de granulation à anneau d'eau et les systèmes de granulation sous-marine fonctionnent bien avec les extrudeuses à deux étages dans le traitement des plastiques sensibles à la chaleur. Grâce à des mécanismes de refroidissement efficaces, ils assurent la stabilité des matériaux sensibles pendant le traitement, réduisant ainsi les problèmes de dégradation des matériaux causés par les températures élevées.

Système de granulation à anneau d'eau :

Au point de découpe de la bande plastique, de l'eau est pulvérisée pour former une bande d'eau circulaire. Cette bande d'eau entoure non seulement la bande plastique fraîchement coupée, mais refroidit également rapidement le matériau grâce à l'effet de refroidissement rapide de l'eau. Ce processus de refroidissement rapide est crucial pour les plastiques sensibles à la chaleur, car il empêche le matériau d'être exposé trop longtemps à des températures élevées, protégeant ainsi les propriétés physiques et chimiques du matériau. Un autre avantage de la granulation par anneau d'eau est son fonctionnement relativement simple, ses faibles coûts de maintenance et sa capacité à accueillir des bandes plastiques de différentes tailles et formes, offrant ainsi une solution économique et efficace.

Système de granulation sous-marine :

Le processus de découpe de la bande de plastique est entièrement réalisé sous l'eau. Une fois la bande de plastique découpée, elle tombe directement dans l'eau. L'eau agit non seulement comme un moyen de refroidissement, mais transporte également les particules coupées vers l'étape de traitement suivante. Le plus grand avantage de cette méthode est l'élimination extrêmement rapide de la chaleur générée par les matériaux sensibles, éliminant presque complètement le risque de dommages matériels causés par une surchauffe. La granulation sous l'eau garantit la préservation des caractéristiques du matériau, particulièrement adaptée aux plastiques thermosensibles qui sont très sensibles à la température. Bien que les systèmes de granulation sous l'eau puissent nécessiter un équipement plus complexe et des investissements initiaux plus élevés, leurs avantages à long terme en termes de maintien de la qualité du produit et de réduction des taux de rebut sont significatifs.

Exemples d'application :

Dans le domaine du traitement des plastiques thermosensibles, l'utilisation d'extrudeuses à deux étages est de plus en plus répandue, ses avantages étant particulièrement évidents lors de la manipulation de matériaux tels que le chlorure de polyvinyle et le polyoxyméthylène. Par exemple, les entreprises qui se concentrent sur la production de matériaux pour câbles en PVC sont confrontées à des problèmes de faible efficacité de production et de qualité de produit instable. En introduisant des extrudeuses à deux étages, les entreprises augmentent non seulement considérablement la production de matériaux pour câbles en PVC, mais réduisent également les problèmes de dégradation des matériaux causés par des températures excessives. Le contrôle précis de la température et les capacités de mélange uniformes des extrudeuses à deux étages garantissent la cohérence de la qualité des matériaux pour câbles en PVC tout en réduisant les taux de rebut et en améliorant l'efficacité globale de la production.

Des études de cas montrent que les extrudeuses à deux étages optimisent non seulement le processus de traitement et augmentent le rendement lors de la manipulation de plastiques sensibles à la chaleur tels que le PVC et le POM, mais garantissent également une qualité de produit constante grâce à un contrôle précis du processus. Cela représente un énorme avantage technique et économique pour les entreprises de production qui recherchent des normes de qualité élevées.

Conclusion:

Grâce à ses recherches et à ses applications dans le domaine du traitement des plastiques thermosensibles, l'extrudeuse à deux étages de Granuwel est devenue un équipement fiable qui améliore considérablement le processus de production et la qualité des produits. Grâce à un contrôle précis de la température et du taux de cisaillement, l'extrudeuse à deux étages résout de nombreux problèmes rencontrés par les extrudeuses monovis traditionnelles lors du traitement des plastiques thermosensibles, tels que la dégradation des matériaux, le mélange irrégulier et la faible efficacité de production. Cette avancée technologique améliore non seulement l'efficacité du traitement des plastiques thermosensibles, mais garantit également des normes élevées en matière de couleur, de résistance et de consistance des produits.

Les entreprises de fabrication ont tiré des avantages économiques et concurrentiels considérables de l'adoption de la technologie d'extrusion à deux étages. Les économies de coûts se traduisent par une réduction des déchets de matériaux, une baisse de la consommation d'énergie et une diminution des dépenses de maintenance. Parallèlement, grâce à l'amélioration de la cohérence et de la qualité des produits, les entreprises peuvent améliorer la compétitivité de leurs produits sur le marché, attirer davantage de clients et accroître leur part de marché. Ces avantages économiques directs et indirects font de l'extrudeuse à deux étages un équipement essentiel pour toute entreprise soucieuse d'améliorer ses normes de production et sa rentabilité.

Alors que la protection de l'environnement et la production durable sont de plus en plus importantes, les futures extrudeuses à double étage se concentreront également davantage sur l'optimisation de l'efficacité énergétique et des taux d'utilisation des matériaux. De plus, avec le développement des marchés émergents et la diversification des demandes industrielles, les extrudeuses à double étage s'adapteront à une gamme plus large de matériaux et de domaines d'application, contribuant ainsi davantage à l'innovation et au développement de la fabrication mondiale.