La vis d'extrusion, qui joue un rôle important dans les performances de la machine d'extrusion, se compose de différents types d'éléments de vis d'extrusion, tels que des éléments de transport, des éléments de cisaillement, des éléments de mélange. Ces éléments de vis sont également disponibles en sous-types, notamment des éléments de vis à tête simple, des éléments de vis à double tête et des éléments de vis à triple tête, qui exercent différentes fonctions sur le mélange, le mélange et la composition des matières plastiques. Parmi les différents types d'extrudeuses à double vis, l'extrudeuse à double vis co-rotative entrelacée est largement utilisée dans l'industrie des plastiques. Par conséquent, dans cet article, Granuwel, votre fabricant et fournisseur de confiance de machines d'extrusion et d'éléments de vis d'extrusion, vous présentera différents types d'éléments de vis d'extrusion généralement utilisés dans les extrudeuses à double vis co-rotatives entrelacées et comment les éléments de vis d'extrusion influencent le processus d'extrusion du plastique.

Table des matières

BasculerCaractéristiques de l'extrudeuse à double vis corotative à engrènement

Les vis de l'extrudeuse à double vis corotatives entrelacées présentent les principales caractéristiques suivantes :

(1) Les deux vis tournent parallèlement et dans la même direction, générant une action de cisaillement uniforme entre leurs parties engrenées et le cylindre. L'intensité de cette action de cisaillement peut être ajustée grâce à la combinaison des vis et à la conception de l'espacement.

(2) La forme géométrique des éléments de vis et leur nature corotative confèrent aux vis d'excellentes capacités de distribution et de mélange de matériaux, adaptées aux opérations de mélange. Une fois que le matériau est entré dans le cylindre et qu'il est ramolli, en raison des directions opposées des deux vis au point d'engrènement, une vis tire le matériau dans l'espace d'engrènement tandis que l'autre le pousse vers l'extérieur. Ainsi, le matériau est transféré d'une vis à l'autre dans un mouvement « ∞ ». Ce mouvement a une vitesse relative importante au point d'engrènement, ce qui est très bénéfique pour le mélange et l'homogénéisation des matériaux. De plus, la zone d'engrènement a un très petit espace et le matériau se déplace dans la direction opposée à la rotation de la vis, ce qui entraîne une action de cisaillement élevée qui permet une plastification uniforme.

(3) L'extrudeuse à double vis corotative a des capacités réactives et agit comme un réacteur dynamique. Les matériaux peuvent subir une série de réactions chimiques après la fusion dans le cylindre, telles que la polymérisation et le greffage. Le traitement d'extrusion réactive est principalement utilisé pour : les réactions de polymérisation de monomères ou d'oligomères (polymérisation radicalaire, polymérisation par addition, condensation et réactions de copolymérisation) ; la réticulation et la dégradation contrôlées de polyoléfines ; la modification par greffage de polymères (fonctionnalisation ou polarisation du polymère pour obtenir une modification du matériau et la préparation d'agents de compatibilité) ; et la modification par mélange forcé de divers matériaux. Il comprend également la modification physique des matériaux, telle que le remplissage, le compoundage, le durcissement et le renforcement.

(4) Il existe de nombreux types d'éléments de vis, notamment des éléments de transport, des éléments de malaxage, des éléments de cisaillement, des éléments à filetage inversé et des éléments à filetage augmentant la pression, chacun remplissant des fonctions différentes. Pour les vis à blocs de construction courantes, divers éléments peuvent être combinés comme des blocs de construction en fonction des besoins de traitement des matériaux, et une conception optimisée peut être appliquée pour s'adapter au traitement de diverses formulations de matériaux.

Types et caractéristiques des éléments de vis d'extrudeuse à double vis de construction

Dans des circonstances normales, en fonction de différentes structures, les types courants d'éléments à vis comprennent des éléments de transport, des éléments de cisaillement, des éléments de mélange et de dispersion, etc.

(1) Éléments de transport

Les éléments de transport sont divisés en éléments de filetage de transport avant et éléments de filetage de transport arrière. La principale différence est que la direction d'action de l'élément de transport avant est la même que la direction d'extrusion, tandis que l'inverse est l'opposé. L'action inverse peut entraver le transport vers l'avant du matériau, principalement pour prolonger le temps de séjour du matériau dans le baril, améliorant ainsi le degré de remplissage et la pression du matériau, favorisant grandement l'effet de mélange

Lors du réglage des éléments de la vis de transport, il est important de prendre en compte des caractéristiques telles que la profondeur, le pas, l'épaisseur de la crête de la vis et le jeu, comme le montre la figure 1. Sa fonction principale est de transporter le matériau, et le temps de séjour du matériau dans la partie de l'élément de la vis de transport est relativement court. Parmi tous les paramètres caractéristiques, le pas est le facteur le plus critique. Plus le pas de l'élément de vis est grand, plus le volume d'extrusion est élevé et plus le temps de séjour du matériau est court, mais une telle action réduira la qualité du mélange.

Figure 1 : Éléments de transport de la vis d'extrusion

Remarque : D = diamètre extérieur de la vis, d = diamètre inférieur de la vis, P = pas, L = pas

Il existe généralement les scénarios suivants, utilisant principalement de grands éléments à vis mère : occasions qui mettent l'accent sur un volume d'extrusion élevé avec une action de transport ; matériaux sensibles à la chaleur qui doivent minimiser le temps de séjour du matériau dans le cylindre pour réduire la dégradation du matériau ; compte tenu de la structure combinée, généralement appliquée au niveau de l'orifice d'échappement, l'augmentation de la surface du matériau est propice au dégazage.

Lorsqu'on met l'accent sur les performances de mélange, des éléments à vis sans fin à pas moyen sont sélectionnés, principalement appliqués aux combinaisons où le pas diminue progressivement, servant à transporter et à pressuriser.

Les petits éléments à vis mère sont principalement utilisés dans la section de fusion pour obtenir la pressurisation et améliorer les effets de fusion, tout en augmentant le degré de mélange et la stabilité du système d'extrusion.

(2) Éléments de cisaillement

Les éléments de cisaillement se réfèrent principalement aux blocs de malaxage, qui fournissent une force de cisaillement élevée et ont la capacité de distribuer et de disperser le mélange. Les principaux paramètres comprennent le nombre de têtes, l'épaisseur et l'angle de décalage. Ils sont toujours utilisés par paires ou en série, avec un angle entre les blocs de malaxage adjacents, c'est-à-dire l'angle de décalage. Les blocs entrelacés sur les deux vis sont proches l'un de l'autre, formant une structure de « disque de broyage ». Les matériaux sont mélangés et échangés à l'intérieur du cylindre, et plusieurs blocs de malaxage adjacents combinés ensemble peuvent former un angle en spirale, qui, avec la rotation des vis, favorise le mélange et l'échange de matériaux le long de l'axe de l'élément à vis.

Figure 2 : Éléments de cisaillement de la vis d'extrusion

L'angle de décalage, comme illustré sur la figure 2, α, les paramètres couramment utilisés comprennent 30°, 45°, 60° et 90°, différents paramètres ayant des effets différents. Lorsque l'élément à vis est en avant, plus l'angle de décalage est grand, plus la capacité de transport est faible, ce qui prolonge le temps de séjour du matériau dans le cylindre et améliore la qualité du mélange.

L'épaisseur, comme le montre la figure 2, varie généralement de 7 à 19 mm, personnalisée en fonction des besoins d'utilisation, étroitement liée à l'effet de mélange. À mesure que l'épaisseur augmente, la force de cisaillement générée augmente également et l'effet de mélange devient moins perceptible ; à l'inverse, l'effet de mélange est meilleur.

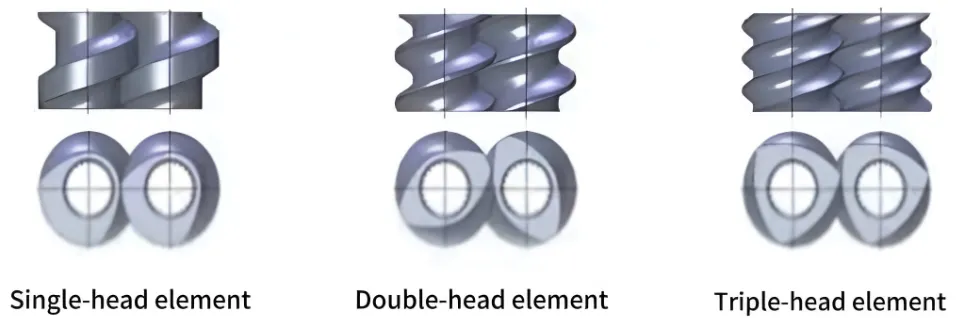

Qu'il s'agisse d'un élément de transport ou d'un élément de cisaillement, le paramètre impliqué est le nombre de têtes, comprenant principalement une tête simple, une tête double et une tête triple, comme le montre la figure 3.

Figure 3 : Éléments de cisaillement à tête simple, double et triple de la vis d'extrusion

Lorsque la rotation de l'élément de vis est vers l'avant, plus il y a de têtes, plus la capacité de transport d'extrusion est faible, plus le couple généré est faible et plus la capacité de mélange est mauvaise, mais l'action de cisaillement est améliorée ; lorsque la rotation est vers l'arrière, plus il y a de têtes, plus la capacité de transport d'extrusion est grande et plus la capacité de mélange est mauvaise.

Élément à vis à tête unique

Une épaisseur plus importante peut minimiser les fuites de matière (reflux) ; elle a une capacité plus petite qu'une vis à double tête ; l'efficacité de transport est la plus élevée.

Élément à vis à double tête

En tant qu'élément de transport conventionnel dans les vis jumelées corotatives, il a une force de cisaillement inférieure à celle d'un élément à trois têtes ; il est utilisé pour l'alimentation solide, le transport de matière fondue, le dégazage et le transport de matière fondue. Principalement utilisé pour l'extrusion, il a la caractéristique d'un chauffage uniforme et de bonnes performances d'autonettoyage.

Élément à vis à triple tête

Il a une force de cisaillement plus élevée et est principalement utilisé pour la fusion, la dispersion et le mélange. Il permet une répartition plus flexible de la pression et de la température du matériau dans le cylindre, produisant de bons effets de dégazage et de volatilisation, mais le rendement est inférieur.

(3) Éléments de mélange

En général, les éléments de mélange désignent des éléments dentés (y compris des dents droites et hélicoïdales), qui sont des éléments à vis avec des rainures sur la crête de la vis, comme illustré à la figure 4. La fonction principale de la structure à rainures est de relier les rainures de vis adjacentes et de favoriser le mélange des matériaux entre eux, ce qui permet d'obtenir une homogénéisation de la masse fondue et de favoriser les effets de mélange longitudinal des matériaux. Étant donné que la crête de la vis est rainurée, sa capacité de transport et sa capacité de pressurisation sont quelque peu réduites, mais cela augmente également le degré de remplissage du matériau dans la rainure de la vis et augmente le temps de séjour du matériau

Figure 4 : Éléments de mélange (se référer aux éléments dentés (y compris les dents droites et hélicoïdales)

Le nombre et la forme des dents de l'élément de mélange sont essentiels pour les exigences de mélange. La forme des dents sert principalement à perturber l'écoulement du matériau, ce qui peut accélérer l'uniformité du matériau. Plus il y a de dents, plus l'effet de mélange est perceptible, mais dans l'utilisation réelle, il est nécessaire de faire attention à temps pour savoir si le cisaillement est excessif et cause des dommages inutiles aux molécules du matériau.

Application combinée d'éléments de vis d'extrudeuse à double vis de construction

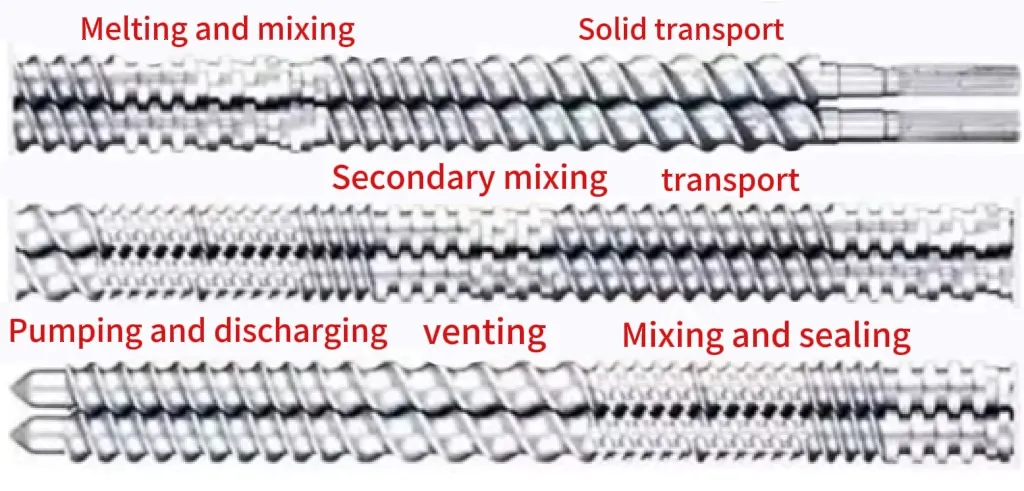

Dans des circonstances normales, un ensemble complet de vis peut être divisé en cinq sections selon différentes fonctions : section de transport, section de fusion, section de mélange, section de dégazage et section d'homogénéisation, comme illustré dans la figure 5.

Figure 5 : Cinq sections de vis d'extrudeuse (y compris la section de transport, la section de fusion, la section de mélange, la section de dégazage et la section d'homogénéisation)

Section de transport

Principalement destiné au transport de matériaux, tout en empêchant le matériau de déborder du port d'alimentation ; configuré avec de grands éléments de transport en plomb.

Section de fusion

Grâce au transfert de chaleur et au cisaillement par friction, le matériau dans le cylindre est complètement fondu et uniforme. Configuré avec de petits éléments de transport de plomb.

Section de mixage

Les matériaux monocomposants ou multicomposants sont échangés entre eux, et le meilleur état est d'obtenir un mélange complet ; configuré avec plusieurs groupes d'éléments de cisaillement avec différents angles de décalage et éléments de mélange.

Section de dégazage

Principalement pour évacuer l'humidité et les substances de faible poids moléculaire et d'autres impuretés à l'extérieur du système matériel pour réaliser la purification ; configuré avec de gros éléments de transport en plomb.

Section d'homogénéisation :

Principalement pour le transport et la pressurisation, augmentant la densité du fluide de matériau à la sortie de l'extrudeuse dans une certaine mesure, tout en rendant le mélange plus complet, obtenant finalement une extrusion stable. Configuré avec de petits éléments de transport en plomb.

Résumé

Dans la conception et l'application de l'extrudeuse à double vis, la vis et les composants de la vis sont les composants essentiels qui déterminent ses performances. Nanjing Granuwel Machinery Co., Ltd. avec son accumulation technologique profonde et sa capacité d'innovation dans le domaine des extrudeuses, pour fournir aux clients une série de solutions d'extrudeuses à double vis hautes performances. Nos extrudeuses à double vis répondent aux exigences de haute précision et de haute efficacité de l'industrie de transformation des plastiques avec leur excellente efficacité de mélange, leur contrôle précis de la fusion et leurs performances de transport stables. Grâce au calcul et à l'optimisation précis des paramètres géométriques de la vis, combinés à une technologie de traitement avancée et à la science des matériaux, Nanjing Granuwel Machinery Co., Ltd. garantit la fiabilité et la durabilité des extrudeuses dans diverses conditions de processus. Nos produits sont non seulement à la pointe de la technologie, mais témoignent également de notre engagement professionnel en matière de contrôle qualité et d'assistance au service. Nous sommes impatients de travailler avec vous pour stimuler l'innovation et le développement de la technologie de transformation des plastiques.