Le processus de mélange maître de couleur consiste à ce qu'un ou plusieurs pigments soient concentrés, activés, broyés et stabilisés, puis mélangés et granulés avec de la résine.

Par conséquent, le mélange maître de couleur doit non seulement avoir une bonne couleur et une bonne dispersion, mais également garantir que les propriétés mécaniques ne seront pas endommagées et qu'il est préférable d'améliorer ses propriétés mécaniques.

Le coût du mélange maître de couleur est affecté par de nombreux facteurs et l'écart de prix est relativement important.

Les prix des produits de mélange maître de différentes couleurs sont également différents en raison de leur technologie de fabrication et de leur coût différents. D'après la tendance actuelle du marché, le prix du mélange maître couleur et du mélange maître fonctionnel est généralement plus élevé que celui du mélange maître blanc et du mélange maître noir.

Les facteurs qui affectent le prix sont les facteurs de marché et les coûts de production. Les différentes matières premières de production et l’évolution du marché affectent tous le prix du mélange maître colorant.

Table des matières

BasculerLe mode traditionnel de production de mélange maître de couleur

La plupart des mélanges maîtres de couleurs sont principalement constitués de pigments en poudre.

Les pigments nécessaires pour une seule couleur sont entièrement mélangés avec des matières premières plastiques en poudre via des auxiliaires de dispersion, tels que la cire, puis chauffés et fondus dans une extrudeuse à double vis, un mélange distribué et un mélange de dispersion sont effectués et répartis uniformément dans le support en plastique. .

Remarque : avec la même formule, l'effet de dispersion de l'extrudeuse bi-vis de laboratoire n'est pas nécessairement cohérent avec la situation réelle sur la ligne de production, donc en production, la valeur de couleur doit être vérifiée au début et les corrections nécessaires doivent être apportées. avant sa production sur la chaîne de production.

Utilisation d'un seul composant pour produire un mélange maître de couleurs

La production d’un mélange maître monocolore se déroule en deux étapes. La première étape consiste à produire un seul composant, puis à produire un mélange maître de couleurs.

Remarque : La dispersion de pigments dans des matières plastiques à la concentration la plus élevée autorisée est appelée méthode à composant unique.

À l'heure actuelle, les pigments organiques avec la concentration la plus élevée de 40-50% et les pigments inorganiques avec la concentration la plus élevée de 75% peuvent être dispersés dans les plastiques par extrusion pour obtenir un bon effet de dispersion.

Des particules de pigment avec une bonne qualité de dispersion garantissent que les particules de pigment dans le plastique sont très fines et peuvent obtenir la meilleure capacité de pénétration des couleurs possible. en revanche, une agglomération de pigments de plus de 5 microns n'est pas autorisée pour éviter la formation de taches colorées.

En laboratoire, l'ajustement des couleurs et l'échantillonnage d'un seul composant ainsi que la production du mélange maître sont effectués par une extrudeuse monovis.

Étant donné que les pigments ont été dispersés, il suffit de fondre et de mélanger différents composants individuels dans une seule extrudeuse à vis.

Étant donné que la qualité de la dispersion en laboratoire est la même que celle de la production réelle, la transférabilité réelle de la valeur chromatique des matières premières obtenues en laboratoire peut être garantie dans la production réelle.

Le facteur de coût de la granulation du mélange maître de couleur

Le coût de production du mélange maître de couleur comprend le coût de l'équipement, les coûts de consommation d'énergie, les coûts de main-d'œuvre, les coûts de nettoyage du changement de couleur et les coûts des déchets, etc., qui dépendent principalement des méthodes de granulation, de la taille de la vis de l'équipement, du rapport longueur-diamètre de la vis et de la quantité de traitement.

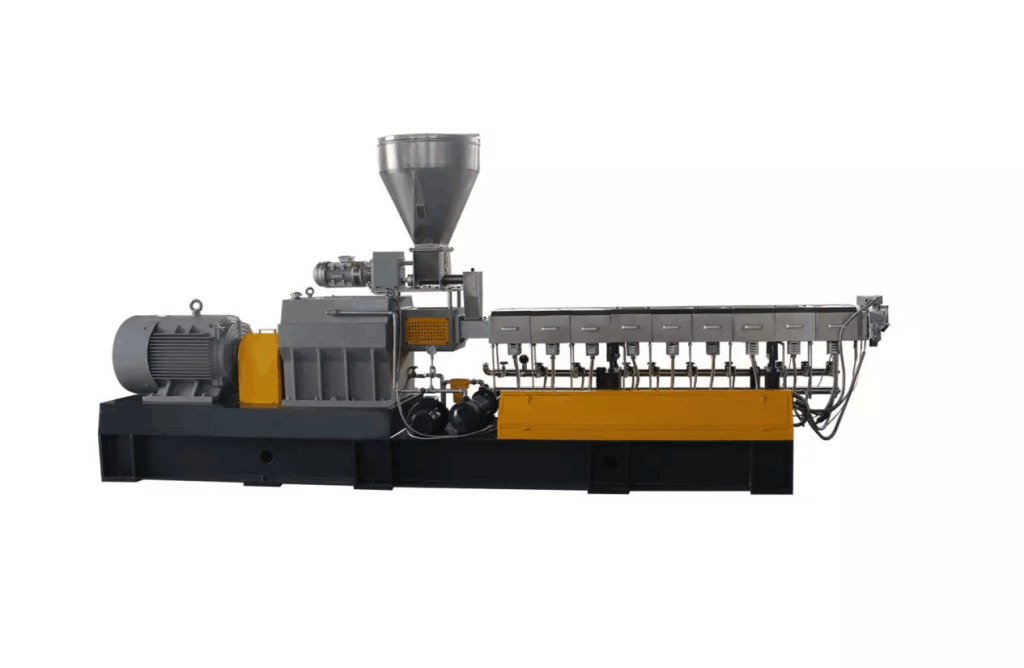

Granulation par extrudeuse double vis.

Il est plus coûteux de disperser les pigments organiques dans les plastiques dans une extrudeuse à double vis.

Le rapport longueur-diamètre de la vis pour l'extrudeuse à double vis co-rotative parallèle n'est pas inférieur à 44. Afin d'assurer l'ajout du plus grand nombre de pigments possible, la structure à double vis comporte plusieurs sections de mélange pour mélanger les pigments ajoutés, mais même ainsi, le rendement de production d'un mélange maître de couleur contenant des pigments organiques en granulation à double vis est relativement faible.

Les pigments inorganiques ont une densité élevée et sont plus faciles à disperser, de sorte que le rendement de l'extrudeuse à double vis est beaucoup plus élevé.

Par conséquent, le coût de dispersion par unité des pigments inorganiques est inférieur à celui des pigments organiques.

La concentration maximale de pigment est produite en grandes quantités par de grandes machines, ce qui peut minimiser le coût de dispersion d'un seul composant par unité de pigment.

Étant donné que l'extrudeuse monovis n'a pas besoin d'être dispersée, elle peut simplement nécessiter une fusion et un mélange, sa structure est donc beaucoup plus simple que l'extrudeuse double vis.

Non seulement les gens sont plus disposés à acheter, mais il présente également les avantages suivants : facile à nettoyer, faible perte de production, facile à utiliser, matériaux granulaires propres, sans poussière et mélange rapide.

Sélectionnez le type d'extrudeuse en fonction de la quantité commandée.

Petite commande (< 1t).

Lors du traitement de petits lots de mélange maître de couleur allant de 25 à 1 000 kilogrammes, des machines plus petites sont généralement utilisées, et les extrudeuses avec des diamètres de vis plus petits (tels qu'un diamètre de vis de 35,52 mm) présentent les avantages les plus évidents dans le traitement de lots allant jusqu'à 500 kg. Étant donné que la couleur peut être modifiée très rapidement, le fabricant du mélange maître de couleur peut économiser du personnel et des coûts de matériaux.

Commande plus importante (> 3t).

Si la production de mélange maître de couleur est supérieure à 3 tonnes, le coût de production de l'extrudeuse monovis et de l'extrudeuse bivis est le même. À ce stade, le moyen le plus économique doit être déterminé selon la formule.

Si le mélange de pigments inorganiques (par exemple TiO2) et de pigments organiques doit être dispersé dans une extrudeuse à double vis, le pigment organique peut être ajouté sous forme de composant unique, à condition que les pigments inorganiques soient répartis).

Étant donné que les pigments organiques n'ont plus besoin d'être dispersés, les pigments inorganiques peuvent être dispersés plus rapidement, de sorte que la vitesse d'extrusion de l'équipement augmente, le rendement augmente et le coût diminue.

À propos de nous

Nanjing Granuwel Machinery CO., LTD est spécialisée dans la conception R&D et la fabrication d'extrudeuses à haute teneur en polymères, notre équipe de professionnels de l'extrusion de haut niveau fournit l'extrudeuse adaptée à votre application exacte.

Nous possédons une excellente capacité d'innovation et de développement de produits et souhaitons fournir les meilleurs produits à nos clients grâce à l'amélioration de la structure des équipements et à la réduction de la consommation d'énergie des équipements grâce à nos expériences pratiques et à notre innovation technique.

Pour toute question/demande, n'hésitez pas à nous contacter !!!

Tél : +86-25-86199956

Portable : +86-13813371123