Table des matières

BasculerQu'est-ce qu'un équipement d'extrusion et de granulation de mélanges maîtres de polymères dégradables ?

Équipement d'extrusion et de granulation de mélanges maîtres de polymères dégradables fait référence à des machines spécialisées utilisées dans la production de mélanges maîtres de polymères dégradables, qui sont des mélanges concentrés d'additifs et de polymères dégradables.

Qu’est-ce qu’un mélange maître dégradable ?

Le mélange maître dégradable fait référence à de petits granules d'un mélange concentré d'additifs biodégradables lors de la fabrication pour accélérer sa dégradation dans certaines conditions environnementales. Afin de réduire les coûts, une certaine proportion de CaCO3, d'amidon de maïs et d'autres substances inorganiques sont chauffées dans cette formule de mélange maître. Dans le même temps, en raison des caractéristiques de l’amidon de maïs et du CaCO3, ils accéléreront la dégradation des produits en plastique. La quantité ajoutée varie de 15 à 60% en fonction du produit final.

Types de mélange maître dégradable

Mélange maître biodégradable :

Améliore la biodégradabilité des plastiques, leur permettant d'être décomposés par des micro-organismes en substances naturelles comme l'eau, le dioxyde de carbone et la biomasse.

Les composants clés du mélange maître biodégradable comprennent :

- Polymères de base: PE, PP, PS.

- Additifs photodégradables: Absorbeurs UV, photooxydants, stéarates métalliques.

- Agents de mélange: Compatibilités, plastifiants.

- Additifs fonctionnels: Antioxydants, stabilisants, colorants.

- Filleur : amidon de maïs CaCO3, etc.

Utilisé dans les films agricoles, les emballages et les produits d'extérieur pour réduire les déchets plastiques dus à la dégradation induite par la lumière.

Mélange maître photodégradable :

Contient des additifs qui favorisent la dégradation lorsqu'ils sont exposés au soleil, généralement aux rayons UV.

Les composants clés du mélange maître photodégradable comprennent :

- Polymères de base: Polyéthylène (PE), Polypropylène (PP), Polystyrène (PS).

- Additifs photodégradables: Absorbeurs d'UV, photooxydants et additifs prodégradants (par exemple, stéarates métalliques).

- Agents de mélange: Compatibilité et plastifiants pour une dispersion uniforme et une aptitude au traitement améliorée.

- Additifs fonctionnels: Antioxydants, stabilisants et colorants.

- Filleur : amidon de maïs CaCO3, etc.

Ces matériaux sont utilisés dans des applications telles que les films agricoles, les emballages et les produits d'extérieur pour réduire les déchets plastiques en accélérant la dégradation sous l'exposition à la lumière.

Mélange maître oxodégradable :

Utilise des additifs qui accélèrent l'oxydation et la fragmentation des plastiques lorsqu'ils sont exposés à la chaleur et à l'oxygène, pour finalement se décomposer en microplastiques qui sont ensuite biodégradés par des micro-organismes.

Les composants clés du mélange maître oxodégradable comprennent :

- Polymères de base: PE, PP, PS.

- Additifs oxodégradables: Stéarates métalliques, additifs prodégradants.

- Agents de mélange: Compatibilités, plastifiants.

- Additifs fonctionnels: Antioxydants, stabilisants, colorants.

- Filleur : amidon de maïs CaCO3, etc.

Utilisé dans les emballages, les films agricoles et les produits jetables pour réduire les déchets plastiques grâce à une oxydation accélérée et une biodégradation ultérieure.

Quel que soit le type de mélange maître dégradable que vous devez produire, notre ligne de production d'extrusion et de granulation peut vous aider à obtenir une production efficace et de haute qualité.

Quel que soit le type de mélange maître dégradable que vous devez produire, la ligne de production d'extrusion et de granulation Granuwel peut vous aider à obtenir une production efficace et de haute qualité.

Comment est fabriqué le mélange maître dégradable ?

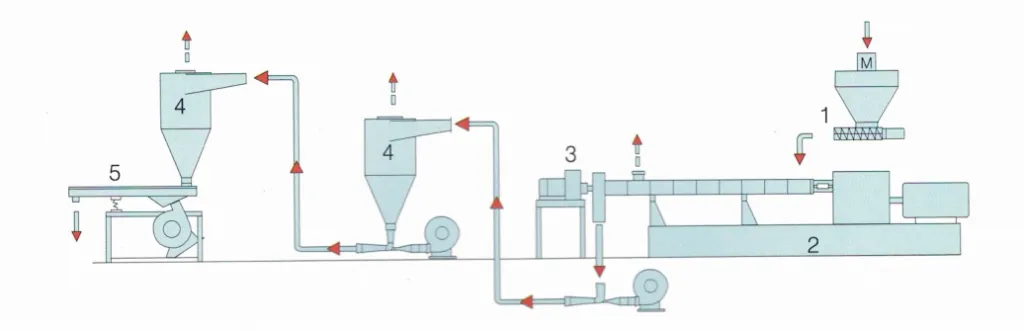

Les mélanges maîtres dégradables sont fabriqués par des lignes d'extrusion et de granulation de mélanges maîtres dégradables, comme le montre l'image ci-dessous.

La production comporte plusieurs étapes clés, depuis la sélection des matières premières jusqu'au processus final d'extrusion et de granulation. Voici une description détaillée de la façon dont les mélanges maîtres dégradables sont créés :

1. Sélection des matières premières

- Polymère de base: Polymères couramment utilisés tels que le polyéthylène (PE), le polypropylène (PP) ou d'autres types de résines plastiques.

- Filleur : poudre CACO3, poudre d'amidon de maïs, généralement de taille de maille supérieure à 1 250 mailles

- Additifs dégradables: Il s'agit notamment des substances qui favorisent la dégradation, telles que les composés organiques, les stéarates métalliques ou les additifs à base d'amidon.

- Autres additifs: En fonction des propriétés souhaitées, d'autres additifs comme des antioxydants, des stabilisants UV et des plastifiants peuvent être inclus.

2. Pesée et mélange

- Pesage précis: Les matières premières sont pesées avec précision pour garantir les proportions correctes de polymère de base et d'additifs dégradables.

- Pré-mélange: Les matériaux sont pré-mélangés pour assurer une répartition uniforme des additifs avant d'entrer dans le processus d'extrusion.

Plus d'options : l'alimentation par perte de poids peut être utilisée pour alimenter automatiquement l'hôte à double vis en fonction de la proportion de formule, évitant ainsi la pollution de l'environnement causée par la poussière pendant le processus de mélange du mélangeur à grande vitesse. Cela peut également réduire l’intensité du travail des travailleurs. Mais il faut le noter : le CaCO3 et la fécule de maïs doivent être des matériaux enrobés.

3. Processus d'extrusion

- Alimentation: Les matières pré-mélangées sont introduites dans l'extrudeuse à l'aide d'un système d'alimentation (volumétrique ou gravimétrique).

- Fusion et composition: A l'intérieur de l'extrudeuse, les matériaux sont chauffés pour faire fondre le polymère de base. Le mécanisme à vis mélange le polymère avec les additifs dégradables, assurant un mélange homogène.

- Extrudeuse à double vis: Préféré pour les formulations plus complexes en raison de meilleures capacités de mélange.

4. Mise en forme et refroidissement :

- Tête de filière: Le mélange fondu est poussé à travers une tête de filière, le façonnant en brins continus.

- Refroidissement: Les brins extrudés sont refroidis, généralement à l'aide de systèmes de refroidissement à air, pour solidifier le matériau. Il est recommandé d'utiliser des bandes refroidies par air et d'essayer de ne pas utiliser de refroidissement par eau. Parce que les particules se dégraderont lorsqu’elles seront exposées à l’eau et, grâce à un mètre d’amidon, elles absorberont l’eau. Il faut ensuite le sécher.

5. Pelletisation :

Découpe : Les brins refroidis sont découpés en granulés uniformes à l'aide d'un pelletiseur. Cela peut être fait en utilisant :

- Pelletiseur à brins: Coupe les brins après refroidissement.

- Pelletiseur sous-marin: Coupe les brins alors qu'ils sont encore dans l'eau pour des tailles de granulés plus cohérentes.

6. Séchage :

Éliminer l'humidité: Les pellets sont séchés pour éliminer toute humidité résiduelle, en utilisant des méthodes telles que :

- Séchage centrifuge: Utilise la force centrifuge pour éliminer l’eau.

- Séchage en lit fluidisé: Utilise de l'air chaud pour sécher les pellets.

7. Tamisage et classification :

- Taille uniforme: Les pellets sont tamisés et classés pour garantir qu'ils sont de taille uniforme et exempts de toute particule surdimensionnée ou sous-dimensionnée.

8. Contrôle qualité :

Tout au long du processus de production, des mesures de contrôle qualité sont mises en œuvre pour garantir que le mélange maître dégradable répond aux spécifications et aux normes de performance requises. Ceci comprend:

- Essai: Les échantillons sont testés pour leur cohérence, leurs propriétés de dégradation et d'autres paramètres pertinents.

- Ajustements: Tous les ajustements nécessaires à la formulation ou aux conditions de traitement sont apportés pour maintenir la qualité du produit.

Avantages de l'utilisation de mélanges maîtres dégradables

Impact environnemental : accélère la dégradation du plastique, réduisant ainsi l'accumulation de déchets à long terme.

Rentable : fournit une solution abordable par rapport aux plastiques entièrement biodégradables.

Polyvalence : compatible avec divers polymères et applications, notamment l’emballage et l’agriculture.

Efficacité des ressources : utilise des ressources renouvelables et réduit la dépendance aux combustibles fossiles.

Conformité réglementaire : Aide à respecter les réglementations et les normes environnementales.

Performance améliorée du produit : améliore les propriétés telles que la flexibilité, la résistance et la résistance aux UV.

Image de marque : améliore les références en matière de durabilité et séduit les consommateurs soucieux de l'environnement.

Gestion des déchets : réduit les coûts associés à l’élimination et à la gestion des déchets.

Si vous avez d'autres questions sur l'extrusion et la granulation de mélanges maîtres de polymères dégradables, n'hésitez pas à nous contacter. MACHINES GRANUWEL.