Lorsque nous utilisons une machine à mélange maître pour produire des mélanges maîtres, nous rencontrons souvent des problèmes et ne pouvons donc pas obtenir le mélange maître qualifié. Par exemple, une dispersion inégale dans le mélange maître noir est l’un des problèmes habituels au cours du processus de production.

Cet article présente 2 problèmes habituels rencontrés lors de l’utilisation d’une machine masterbatch.

Table des matières

Basculer1. Dispersion inégale du phénomène du noir de carbone

si vous avez la confusion ci-dessous ou non ? Au cours du processus de fabrication du mélange maître noir, qui contient du noir de carbone 40% et utilise de la cire EVA comme dispersant, des incohérences dans la dispersion du noir de carbone peuvent être observées. Cette incohérence se manifeste par le fait que certaines bandes sont très cassantes tandis que d'autres sont incassables. La production implique l'utilisation d'une extrudeuse à double vis, où le mélange subit un pré-mélange élevé avant d'être ajouté à la trémie. La température varie de 160°C à 180°C, avec la température de tête réglée à 175°C.

Problème de dispersion inégale pour la machine de fabrication de mélanges maîtres

Casse fréquente des bandes

Le matériau dans la trémie ne descend pas en douceur, ce qui entraîne des cassures fréquentes des bandes. Au départ, on soupçonnait qu'il y avait un manque de matériau, mais lors de l'alimentation, on a découvert qu'il y avait une abondance de matériau dans la trémie, nécessitant une poussée manuelle. Il est intéressant de noter que ce problème ne se pose pas lorsque la teneur en noir de carbone est de 20% ou de 30%.

Incohérence dans la vitesse de la tête de filière

De plus, lorsqu'il y a du matériau présent, les bandes continuent à se briser et il existe une incohérence notable dans la vitesse des orifices de décharge. Plus précisément, les deux ports du milieu fonctionnent à un rythme plus rapide que les deux autres ports, ce qui entraîne une décharge inégale.

La vitesse de décharge inégale de la tête de la machine est précisément causée par la dispersion inégale du matériau. Les matériaux mal dispersés ont une faible mobilité et les matériaux uniformément dispersés ont une bonne mobilité. Le matériau peu fluide est obligé de coller à la paroi interne du canal d'écoulement. La décharge des deux extrémités du guide est lente et la décharge de la bande médiane est rapide.

Malheureusement, il n’existe aucune méthode de détection sur site et le mélange maître est directement utilisé pour la production. Par conséquent, il existe un manque de compréhension quant à la manière d’évaluer facilement la qualité du mélange maître.

Solution

Pour répondre aux problématiques rencontrées, plusieurs solutions potentielles peuvent être mises en œuvre.

Augmenter la quantité de cire EVA

Premièrement, l’augmentation de la quantité de cire EVA dans le processus de fabrication peut contribuer à obtenir une meilleure dispersion du noir de carbone, ce qui se traduit par une meilleure qualité de la bande.

Réduire la température de 10 ℃

De plus, réduire la température de 10 ℃ peut aider à optimiser les conditions de traitement et à améliorer les performances globales du mélange maître.

Ajuster la vitesse de rotation de l'extrudeuse à double vis

Une autre approche consiste à ajuster la vitesse de rotation de l’extrudeuse double vis. Cela peut être fait en réduisant ou en augmentant la vitesse pour trouver le réglage optimal qui favorise une formation de bande plus cohérente et uniforme.

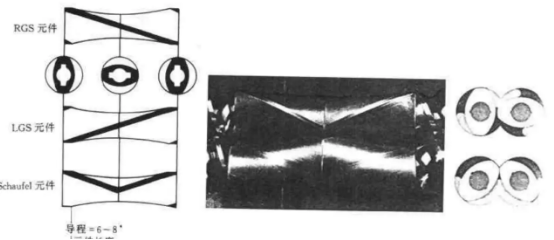

Utilisation des éléments spéciaux de vis de mélange pour améliorer la capacité de dispersion

Étant donné que le noir de carbone a une structure complexe et fine, il est composé de nombreuses couches de molécules de graphite et il existe de minuscules espaces et coins entre chaque couche de molécules de graphite et les autres couches. Sa structure est une structure multicoque formée par l’accumulation de nombreuses couches de molécules de graphite. Les molécules de chaque couche sont épaisses et fines et peuvent former une structure en couches complexe. Par conséquent, l'état le plus idéal dans la dispersion du noir de carbone n'est pas de détruire ses minuscules espaces et coins, mais le bloc de cisaillement habituellement utilisé est trop résistant, ce qui détruira les coins des molécules de noir de carbone et provoquera l'agglomération du noir de carbone, donc un un filetage spécial est utilisé. Des originaux tels que les originaux S et les originaux à prisme hexagonal améliorent la distribution et la capacité de mélange du noir de carbone.

2. Phénomène de formation de ponts

La trémie sert d'unité de stockage pour les matières premières plastiques, et certaines trémies sont équipées de mécanismes de chauffage et de soufflage pour créer une trémie de séchage. Typiquement, la trémie a une forme conique en bas et une forme cylindrique en haut. La pente optimale de la section conique varie en fonction de facteurs tels que la taille des particules, la forme des particules, les coefficients de frottement entre les particules et les coefficients de liaison. La formation de ponts fait référence au fait que le fait de ne pas prendre en compte ces facteurs peut entraîner un gaspillage de la capacité de la trémie ou des problèmes tels que un effet de « pont » ou de « tuyau d'entonnoir », conduisant à une mauvaise alimentation ou à un échec complet du déchargement des matériaux. Le phénomène de pontage se produit lorsque le diamètre de la trémie se rétrécit trop rapidement à proximité de l'orifice d'alimentation de l'extrudeuse. Ce changement rapide de diamètre provoque le compactage et la solidification du matériau, obstruant ainsi l'entrée des matières premières dans l'extrudeuse.

Problème de formation de pont pour l'utilisation d'une machine masterbatch

Les particules de plastique s'accumulent

Lorsque les particules de plastique s'accumulent et forment un pont ouvert au niveau de l'ouverture étroite de la trémie, fournissant ainsi un support au matériau situé au-dessus, le phénomène de pontage est plus susceptible de se produire. Ceci est particulièrement fréquent dans les matériaux recyclés contenant des particules plus grosses et des formes irrégulières.

Effet « entonnoir dans les tubes »

L’effet « entonnoir dans les tubes » peut contribuer au rapprochement. Cela se produit lorsque le flux descendant de particules n’a pas suffisamment de force pour rassembler les particules adjacentes. Cela est plus fréquent lorsque la taille des particules de plastique est petite.

Le matériau emballé est extrêmement léger

Le phénomène de pontage a tendance à être plus problématique dans les cas où le matériau emballé est extrêmement léger ou contient une forte proportion de charge. Pour minimiser ou éliminer les pontages, il est nécessaire de prendre certaines mesures. Il s'agit notamment de séparer l'air mélangé de la poudre avant qu'il n'entre dans l'extrudeuse à double vis, de réduire autant que possible la distance verticale entre l'orifice d'alimentation et la vis et de garantir que la poudre pénètre dans le fond de la vis plutôt que de l'ajouter directement à la vis. haut. La structure de la vis doit faciliter le mouvement de l'air le long de la rainure de la vis et l'évacuer dans la section d'échappement, tout en empêchant le gaz de refluer vers l'orifice d'alimentation pour être évacué. Les fabricants résolvent souvent le problème du pontage en ajoutant de l'huile blanche 1-2% au mélange et en la mélangeant vigoureusement pendant 2 à 3 minutes, à condition que le produit le permette. Il est important de faire attention au temps et à la méthode de mélange, car il est généralement préférable de transformer la poudre en agglomérats. Cette approche élimine efficacement l'air de la charge, la compactant sous une certaine forme et éliminant l'air indésirable. Une fois que la charge s'agglomère, sa densité apparente augmente et la distance et la direction d'alimentation par rapport à la rainure de la vis deviennent moins importantes.

Solution

Installer un appareil vibrant ou réduire la pente du cône

Le phénomène de pontage dans les trémies peut être résolu en installant un dispositif vibrant ou en réduisant la pente du cône. Les températures élevées dans la trémie peuvent ramollir et adhérer les granulés de plastique, entraînant la formation de ponts ou de blocages. Des difficultés de déchargement peuvent survenir lors de l'ajout de poudre de calcium en raison de sa mauvaise fluidité et des gênes causées par les lubrifiants externes. Pour pallier à cela, il est recommandé de mélanger du calcium lourd avec du calcium léger, de penser à ajouter un vibrateur dans la trémie inférieure et d'augmenter la quantité de lubrifiant interne. L’installation d’un vibrateur est la solution la plus efficace.

Contrôle de la température

La température dans la zone d'alimentation de l'extrudeuse, où le matériau est transporté par friction, doit être contrôlée entre 120 et 160 °C. Les basses températures entraînent un manque de matière dans la zone fondue, tandis que les températures élevées provoquent une fusion prématurée et la formation d'un film fondu lubrifiant en forme d'anneau. Le taux de compression du lit solide dans la section d'alimentation est crucial pour atteindre la densité nécessaire à la fusion. Les matériaux particulaires sont plus faciles à comprimer en raison de leur déformabilité, tandis que les matériaux en poudre sont à la traîne en compression en raison de leurs propriétés de glissement et de leur faible densité, ce qui entraîne des processus de fusion et d'échappement plus lents.

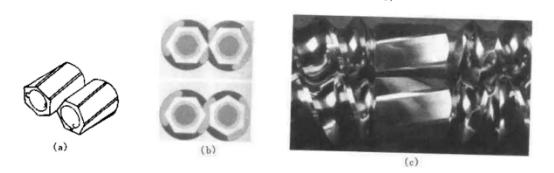

Utilisation d'éléments de vis spéciaux pour améliorer la capacité de transport des matériaux.

Reportez-vous à l'alimentation de certaines matières premières plus légères et faciles à flotter (telles que le noir de carbone, le carbonate de calcium à l'échelle nanométrique, etc.), nous utilisons généralement des éléments de filetage à gros plomb, ou personnalisons certains éléments de filetage à gros plomb, et utilisez une structure de filetage spéciale - réduisant l'angle de poussée du matériau à un angle droit (filetage SK original) - pour améliorer la capacité de transport du matériau de l'orifice d'alimentation.

Améliorer le rapport hauteur/largeur de la section d'alimentation

Le traitement des particules d'élastomère thermoplastique, qui présentent une friction interne et une viscosité élevées, entraîne souvent des pénuries de matériaux, des fluctuations du rendement de production et une dégradation des matériaux. Ce problème peut être résolu en améliorant le rapport d’aspect de la section d’alimentation, en mettant en œuvre un refroidissement forcé et en utilisant une alimentation par vibration. Certaines matières premières de granulation contiennent des élastomères, des huiles de remplissage, des charges, des résines et d'autres composants, ce qui rend l'alimentation des matériaux difficile en raison de la présence d'huile. Il n’est généralement pas recommandé de broyer ces matériaux en très petites particules. De plus, il est nécessaire d'augmenter le coefficient de frottement du bord de la vis dans la vis de la section d'alimentation.

Approprié pré-dispersion

Lorsque le pigment est mélangé à de la résine et subit une pré-dispersion (« poudre à frotter »), il faut veiller à assurer une bonne dispersion. Le processus de dispersant et de pré-dispersion lors de la préparation du pigment affecte considérablement la dispersion post-traitement. Le fait de ne pas pré-disperser le toner peut entraîner un mélange inégal, provoquant des couleurs (« décors ») différentes dans diverses zones du matériau. Les fabricants de mélanges doivent être prudents s’ils observent des variations de couleur pendant la production. Les mélanges maîtres, qui sont pré-dispersés avec un support, ne devraient théoriquement pas connaître une mauvaise dispersion. Cependant, il est important de noter que les supports de même couleur peuvent fonctionner différemment lors du traitement. Des différences significatives de MFR en vrac entre le mélange maître et la résine mélangée peuvent provoquer un mélange de couleurs. De plus, si la flexibilité naturelle de la couleur du mélange maître conduit à la formation de débris fins pendant le processus de mélange, cela peut entraîner différentes nuances de couleur dans le produit final (« mélange de couleurs »).

À propos de nous

Nanjing Granuwel Machinery CO., LTD est spécialisée dans la conception R&D et la fabrication d'extrudeuses à haute teneur en polymères, notre équipe de professionnels de l'extrusion de haut niveau fournit l'extrudeuse adaptée à votre application exacte.

Nous possédons une excellente capacité d'innovation et de développement de produits et souhaitons fournir les meilleurs produits à nos clients grâce à l'amélioration de la structure des équipements et à la réduction de la consommation d'énergie des équipements grâce à nos expériences pratiques et à notre innovation technique.

Pour toute question/demande, n'hésitez pas à nous contacter !!!

Tél : +86-25-86199956

Portable : +86-13813371123