Le mélange-maître de remplissage joue un rôle crucial dans la fabrication des produits en plastique. L'extrudeuse de mélange maître est la machine la plus importante utilisée dans la fabrication de mélange maître. En tant qu'usine et fabricant professionnel d'extrudeuse à double vis, Granuwel offre des solutions personnalisées d'extrudeuse de mélange maître CaCO3 PE PP et de granulation pour les clients du monde entier.

Table des matières

BasculerQu'est-ce qu'un mélange-maître de remplissage ?

Les mélanges maîtres de charge, également connus sous le nom de mélanges maîtres composés, sont principalement composés de carbonate de calcium, de talc ou de sulfate de baryum dans une base polymère telle que le PE, le PP ou le PS.

Composition

Résines de base : Comme le PE, le PP, etc.

Remplissages : Y compris le carbonate de calcium, le talc, le sulfate de baryum, etc.

Additifs : Comme les agents de couplage, les antioxydants, les résistances au vieillissement, etc.

Classification

1. Par le transporteur

Mélange-maître spécial de remplissage : En fonction des exigences spécifiques du produit, utiliser le même plastique comme support du produit, par exemple, le mélange maître de charge ABS utilise l'ABS comme support.

Mélange-maître universel de remplissage : Le PE est souvent utilisé comme support, mais il peut également être utilisé pour améliorer et modifier d'autres résines.

2. Par demande

Mélange maître pour charge d'injection : Utilisé pour renforcer et améliorer la rigidité et la stabilité dimensionnelle des produits moulés par injection, tels que les boîtiers électriques, les jouets, etc.

Mélange maître de remplissage pour le moulage par soufflage : Utilisé pour améliorer la rigidité et la résistance à la chaleur des produits moulés par soufflage, convient pour les emballages et les conteneurs à parois minces.

Mélange maître de remplissage de film : Utilisé pour augmenter la rigidité et la résistance à la déchirure des films polymères, convient pour les films agricoles, les films d'emballage, etc.

Mélange maître pour fibres : Utilisé pour renforcer la solidité et la résistance à l'abrasion des fibres textiles, convient à divers textiles.

3. Autres classifications

Mélange maître mono-complémentaire : Une charge unique (telle que le carbonate de calcium ou le talc) est mélangée à un polymère, généralement sans ajout d'autres additifs.

Mélange maître de remplissage sur mesure : Mélanger différentes charges et différents additifs en fonction des besoins spécifiques afin d'obtenir des performances particulières.

Mélange maître de charge multifonctionnel : Combiner une variété de charges et d'additifs fonctionnels pour répondre aux exigences d'applications spéciales, telles que la résistance aux UV, l'antistatique, etc.

Applications

1. Injection et soufflage

- Coût des matières premières moins élevé, généralement plus économique que les résines polymères ;

- Augmentation de la production grâce à des taux de refroidissement des moules plus rapides ;

- Réduction de la demande de mélanges-maîtres de couleurs ;

- Plus grande résistance à la déformation par la chaleur, plus grande rigidité et plus grande dureté ;

- Amélioration de la stabilité dimensionnelle, de la soudabilité et de l'imprimabilité ;

- Le taux d'addition des mélanges-maîtres de charge dans les applications de moulage par injection et par soufflage peut atteindre 50%, mais se situe généralement entre 5 et 30%.

2. Films, feuilles, sacs, tubes de fil

- Coût des matières premières moins élevé, plus économique que les résines polymères ;

- Réduction des besoins en mélanges maîtres de couleurs ;

- Plus grande rigidité, effet papier ;

- Amélioration de la soudabilité et de l'imprimabilité ;

- Propriétés antiblocage améliorées ;

- Meilleure stabilité des bulles ;

- Le taux d'addition des mélanges-maîtres de charge dans les applications cinématographiques est de 2-20%.

3. Rubans PE & PP

- Anti-fibrillation (également connu sous le nom d'anti-fissuration) ;

- Coût des matières premières moins élevé, plus économique que les résines polymères ;

- Réduction des besoins en mélanges maîtres de couleurs ;

- Plus grande rigidité ;

- Amélioration de la soudabilité et de l'imprimabilité ;

- Propriétés antiblocage améliorées ;

- Amélioration de la capacité de tressage ;

- Un traitement plus facile ;

- Le taux d'addition habituel des mélanges-maîtres de charge dans les rubans est de 3-8%.

4. Tubes PEHD et PP

- Substitution par des mélanges-maîtres blancs bon marché de haute luminosité ;

- Coût des matières premières moins élevé, plus économique que les résines polymères ;

- Plus grande rigidité ;

- Tuyaux lisses avec un faible coefficient de frottement, meilleure prévention du colmatage ;

- Moins susceptible de devenir cassant à basse température grâce à une excellente résistance au froid ;

- Le taux d'addition habituel des mélanges-maîtres de charge dans les tuyaux est de 5-30%.

Avantages des extrudeuses à double vis GRANUWEL pour la production de mélanges maîtres de charges

1. Services complets d'assistance technique et de personnalisation :

Forts de nombreuses années d'expérience professionnelle dans le domaine des mélanges maîtres de charges, nous sommes en mesure de fournir à nos clients une solution globale allant de la sélection des charges à la transformation des produits finis, garantissant ainsi des performances élevées et la cohérence des produits.

2. Dispersion optimisée du produit :

Ciblant les divers besoins d'application des mélanges-maîtres de charges dans divers plastiques, nous proposons des équipements de traitement spécifiquement conçus pour garantir une dispersion uniforme des charges dans la résine, améliorant ainsi la qualité et les performances des produits finaux.

3. Capacité de changement de production efficace :

Nos équipements de production sont conçus dans un souci de commodité opérationnelle, avec un système de changement rapide qui simplifie les changements de couleur et de matériau. En outre, des matériaux de nettoyage spécifiques sont fournis afin de réduire les temps d'arrêt de la production et d'améliorer l'efficacité de la fabrication.

Comment les extrudeuses à double vis Granuwel fabriquent-elles des mélanges-maîtres de remplissage ?

1. Système d'alimentation volumétrique

- Les matières premières sont pesées individuellement selon la recette.

- Tous les matériaux sont ensuite placés dans un mélangeur à grande vitesse et mélangés pendant 5 à 10 minutes.

- Les matériaux sont déchargés dans un chargeur à vis.

- Les matériaux sont chargés dans la trémie du distributeur volumétrique.

1. Système d'alimentation par perte de poids (automatique et plus précis)

- Les matières premières sont placées dans chaque réservoir sur le sol.

- Un chargeur sous vide transporte les composants vers les silos de stockage.

- Les matières premières tomberont automatiquement dans l'alimentateur à perte de poids. Le système d'alimentation acheminera les matières séparément dans l'extrudeuse en fonction des paramètres de votre recette sur l'IHM.

Spécifications du produit

N'hésitez pas à contacter Granuwel, si vous êtes à la recherche de machines d'extrusion de haute qualité, notamment

- machine d'extrusion de masques de remplissage caco3

- Extrudeuse de carbonate de calcium de remplissage pour mélanges maîtres

- extrudeuse de remplissage et de compoundage de mélanges-maîtres

- extrudeuse de mastic de remplissage pour granules

- chargeur masterbatch extrudeuse de plastique

- extrudeuse de remplissage de mélanges-maîtres de matières plastiques

- extrudeuse à double vis pour mélanges-maîtres

- extrudeuse de remplissage de mélanges-maîtres

- extrudeuse de plastique pour le remplissage de caco3

- extrudeuse de mastic de remplissage pe pp de chine

- extrudeuse de mastic de remplissage pe pp de chine, fournisseurs

- extrudeuse de mélange-maître pour le remplissage d'eva

- eva+caco3 remplissage masterbatch pelletizig extrudeuse

- équipement d'extrusion de mastic de remplissage

- chargeur mélange-maître extrudeuse de granulation

- extrudeuse de granulés de remplissage pour mélanges-maîtres

- machine de remplissage de mélanges-maîtres/extrudeuse

- machine de remplissage de mélanges-maîtres/extrudeuse pour modification

- remplissage masterbatch granulation extrudeuse

En tant que l'un des principaux fabricants et fournisseurs d'extrudeuses de mélanges maîtres, Granuwel est sûr de fournir des extrudeuses de mélanges maîtres de haute qualité qui répondent le mieux à vos besoins.

GRANUWEL propose une ligne avancée de granulation par extrudeuse à double vis pour tous types de mélanges maîtres de remplissage qui sont des concentrés de CaCO3 ou de Talc ou de BaSO4 dans une base polymère telle que PE, PP PS.

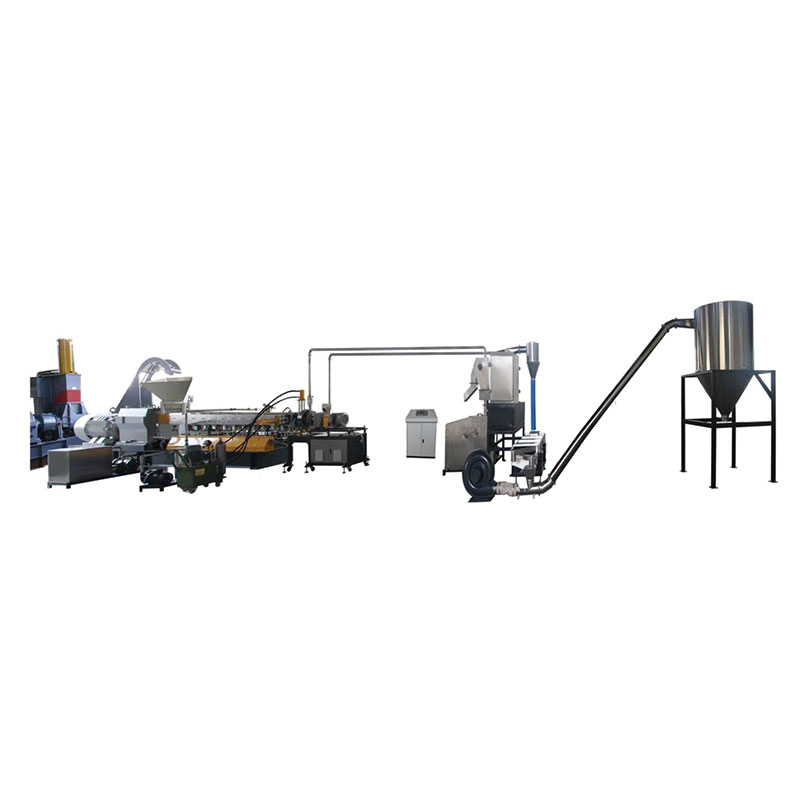

Machines de remplissage de mélanges maîtres populaires

Applications

Les mélanges maîtres FILLER sont utilisés dans les applications d'injection, de moulage par soufflage, de films (une couche ou plusieurs couches), de feuilles et de rubans. Ils offrent les avantages suivants :

a) Injection et soufflage

◆ Coût des matières premières inférieur, car elles sont généralement plus économiques que les résines polymères

◆ Augmentation de la production grâce à un refroidissement plus rapide du moule

◆ Réduction des exigences en matière de mélange maître de couleur

◆ Résistance supérieure à la déformation thermique, rigidité et rigidité supérieures

◆ Stabilité dimensionnelle, soudabilité et imprimabilité améliorées

◆ Le taux d'ajout de mélanges maîtres FILLER dans les applications d'injection et de moulage par soufflage peut aller jusqu'à 50 %, cependant, les niveaux les plus courants se situent entre 5 et 30 %.

b) Film, feuille, sachets, sachets, raphia

◆ Coût des matières premières inférieur, car elles sont généralement plus économiques que les résines polymères

◆ Réduction des exigences en matière de mélange maître de couleur

◆ Rigidité plus élevée, effet semblable à celui du papier

◆ Soudabilité et imprimabilité améliorées

◆ Propriétés antiblocage améliorées

◆ Meilleure stabilité des bulles

◆ Le taux d'ajout de mélanges maîtres FILLER dans les applications de films est de 2 à 20 %.

c) Rubans PE et PP

◆ Antifibrillation (également connu sous le nom d'anti-fissure)

◆ Coût des matières premières inférieur, car elles sont généralement plus économiques que les résines polymères

◆ Réduction des exigences en matière de mélange maître de couleur

◆ Rigidité plus élevée

◆ Soudabilité et imprimabilité améliorées

◆ Propriétés antiblocage améliorées

◆ Capacité de tissage améliorée

◆ Traitement plus facile

◆ Le taux d'ajout habituel de mélanges maîtres FILLER dans les bandes est de 3 à 8 %.

d) Tuyaux en PEHD et PP

◆ Remplacement du mélange maître blanc coûteux par son degré de blanc élevé

◆ Coût des matières premières inférieur, car elles sont généralement plus économiques que les résines polymères

◆ Rigidité plus élevée

◆ Tuyaux lisses avec un coefficient de friction plus faible pour mieux éviter leur blocage

◆ Être moins cassant à basse température grâce à son excellente résistance au froid

◆ Le taux d'ajout habituel de mélanges maîtres FILLER dans les bandes est de 5 à 30 %.

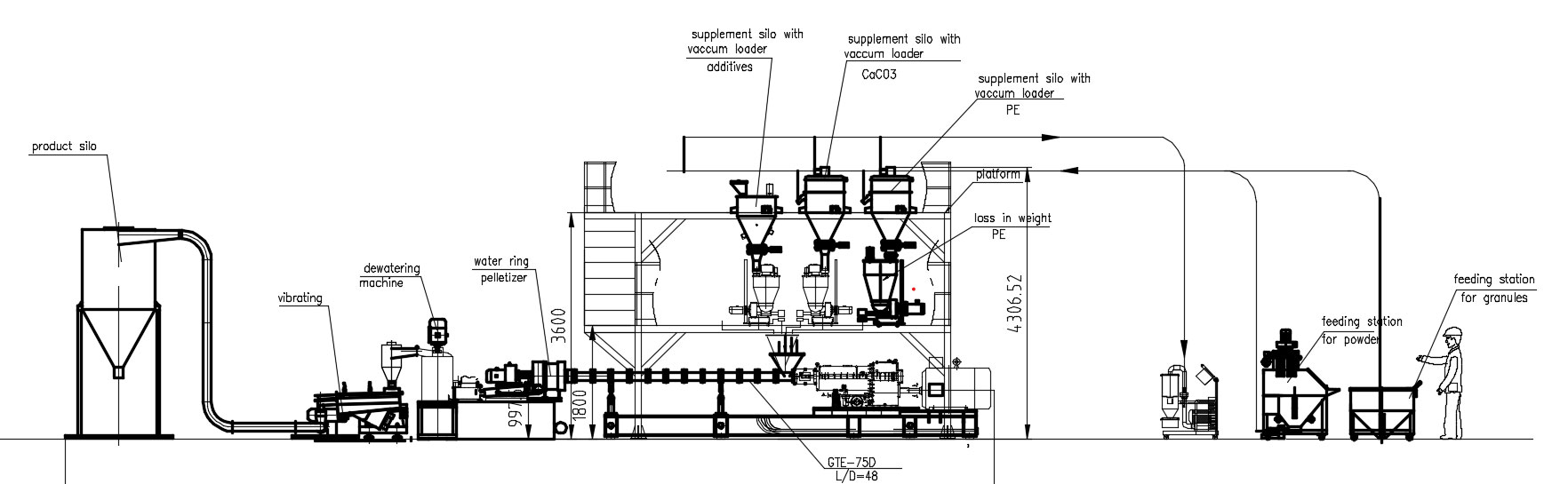

Traitement du mélange maître de remplissage

Nous concevons les extrudeuses pour le mélange maître de remplissage, en fonction du rendement, de la formule et de l'application finale selon votre demande.

a) Système d'alimentation

Il y a deux systèmes d'alimentation :

◆ Système d'alimentation volumétrique

→Peser la matière première séparément selon la formule

→ Ensuite, mettez tout le matériau dans un mélangeur à grande vitesse pendant 5 à 10 minutes de mélange.

→Décharger le matériau dans un chargeur en spirale

→Chargement du matériau dans la trémie du doseur volumétrique

◆ Système d'alimentation par perte de poids (automatique et plus précise)

→Mettez la matière première dans chaque réservoir au sol.

→Le chargeur sous vide transportera chaque composant dans le silo de stockage.

→La matière première tombera automatiquement dans le chargeur à perte de poids. Le système d'alimentation alimentera le matériau séparément dans l'extrudeuse en fonction du réglage de votre formule sur l'IHM.

b) Spécifications techniques de l'extrudeuse

Selon votre application et votre rendement, il existe de nombreux choix différents d'extrudeuses.

Extrudeuse à double vis

| Modèle | Diamètre (mm) | L/D | Vitesse (tr/min) | Puissance (kw) | Couple | T/A3 | Sortie (kg/h) |

GTE-52C GTE-52D |

51.4 | 32~60 | 500 600 |

75 90 |

675 675 |

8.5 8.5 |

225~375 270~450 |

GTE-65C GTE-65D |

62.4 | 32~60 | 400 600 |

110 160 |

1240 1200 |

8.8 8 |

330~500 480~800 |

GTE-75C GTE-75D |

71 | 32~60 | 400 600 |

160 250 |

1800 1875 |

8.3 8.7 |

480~800 750~1250 |

GTE-85C GTE-85D |

81 | 32~56 | 400 600 |

220 350 |

2485 2625 |

7.9 8.3 |

660~1100 1050~1750 |

GTE-95C GTE-95D |

93 | 32~56 | 400 600 |

350 550 |

3940 4125 |

8.3 8.7 |

1050~1750 1650~2750 |

GTE-135C GTE-135D |

133 | 32~48 | 300 600 |

750 1500 |

11250 11250 |

8.5 8.5 |

2250~3750 4500~7500 |

Organigramme de production du mélange maître de remplissage

Lors du remplissage du mélange maître et de la granulation, la partie matière première peut adopter une variété de processus de traitement des matières premières, tels qu'un traitement de mélange avec mélangeur élevé ou une alimentation par dosage de perte de poids.

Les matières premières traitées sont distribuées et mélangées dans une extrudeuse à double ou triple vis, dispersées et mélangées, et enfin coupées en granulés, puis séchées, refroidies, criblées et ensachées.

Vitrine du mélange maître de remplissage

Conseils d'achat

Une extrudeuse de mélange maître de remplissage fonctionne sur la base des principes de l’extrusion. Le processus implique plusieurs composants clés qui travaillent ensemble pour obtenir une dispersion efficace des charges.

1. Trémie d'alimentation : La trémie d'alimentation est l'endroit où les matières premières, y compris la résine polymère et les charges, sont chargées dans l'extrudeuse.

2. Vis et baril : Le cœur de l'extrudeuse, la vis et le fût, facilitent la fusion et le mélange des matières premières. La vis rotative fait avancer les matériaux tout en exerçant une pression et en générant de la chaleur par friction.

3. Éléments chauffants : Des éléments chauffants sont stratégiquement placés le long du corps pour faire fondre la résine polymère et maintenir la température souhaitée tout au long du processus d'extrusion.

4.Mourir : La filière est une ouverture spécialement conçue située à l’extrémité du corps de l’extrudeuse. Il façonne le polymère fondu sous la forme souhaitée, telle que des feuilles, des tiges ou des pastilles.

L'utilisation d'une extrudeuse de mélange maître de remplissage offre plusieurs avantages significatifs pour la production de produits en plastique :

● Dispersion améliorée des charges dans la matrice polymère

Les extrudeuses de mélanges maîtres de charges assurent une dispersion efficace et uniforme des charges dans la matrice polymère. Le processus d'extrusion facilite le mélange minutieux des charges, éliminant l'agglomération et obtenant un mélange homogène. Cela conduit à des propriétés mécaniques améliorées et à des performances de produit améliorées.

● Propriétés mécaniques améliorées du produit final

L'incorporation de charges via une extrudeuse de mélange maître améliore les propriétés mécaniques des produits plastiques finaux. Les charges contribuent à accroître la rigidité, la résistance aux chocs et la stabilité dimensionnelle, permettant aux fabricants de produire des composants en plastique durables et de haute qualité.

● Solution économique pour l'incorporation de charges

Utiliser un enduit L'extrudeuse masterbatch offre des avantages en termes de coûts en permettant une utilisation efficace des charges. Le processus d'extrusion garantit une bonne dispersion des charges, minimisant la teneur en charges requise tout en maintenant les performances souhaitées du produit. Cela conduit à des économies de coûts en réduisant les dépenses matérielles.

Différents types de charges peuvent être incorporés dans une extrudeuse de mélange maître, notamment le carbonate de calcium, le talc, le mica et diverses charges minérales. La sélection dépend des propriétés souhaitées du produit final et de l’application industrielle spécifique.

● Débit et capacité de production : Tenez compte du volume de production et du débit requis pour sélectionner une extrudeuse dotée de capacités de traitement appropriées.

● Conception et configuration des vis : La conception et la configuration des vis doivent être choisies en fonction de la qualité de dispersion souhaitée, de l'homogénéité de la masse fondue et des exigences globales de traitement. Différentes conceptions de vis, telles que les vis monovis ou doubles, peuvent offrir des avantages spécifiques pour la dispersion des charges.

● Système de contrôle de la température et de chauffage : L'extrudeuse doit disposer d'un système de contrôle de température efficace pour maintenir la température de traitement souhaitée. Tenez compte de la capacité de chauffage, des zones de chauffage et de la précision du contrôle de l'extrudeuse.

● Compatibilité des matériaux : Assurez-vous que l'extrudeuse est compatible avec la résine polymère et les charges spécifiques utilisées. Différents polymères ont des caractéristiques de fusion variables et l'extrudeuse doit être capable de les traiter efficacement.

Bien que l’extrusion de mélanges maîtres de remplissage offre de nombreux avantages, certains défis peuvent survenir au cours du processus. Comprendre et relever ces défis est essentiel pour une production fluide et efficace.

● Mauvaise dispersion et problèmes d'agglomération

Une dispersion ou une agglomération inadéquate des charges peut avoir un impact négatif sur les propriétés mécaniques et l’apparence du produit final. Pour relever ce défi, l'optimisation des paramètres du processus tels que la vitesse de la vis, le profil de température et le taux de cisaillement est nécessaire. De plus, l'incorporation d'éléments de mélange appropriés dans l'extrudeuse peut aider à obtenir une meilleure dispersion.

● Débit de fusion et pression incohérents

Un débit de fusion et une pression incohérents peuvent entraîner des variations dans les dimensions et la qualité du produit. Ce problème peut être atténué en garantissant une conception appropriée des vis, le maintien d'une température de fusion constante et une inspection régulière des composants de l'extrudeuse pour détecter toute usure ou tout dommage.

Pour obtenir des performances et une qualité optimales, certaines bonnes pratiques doivent être suivies lors de l’utilisation d’une extrudeuse de mélange maître de remplissage.

● Préparation des matières premières

Pré-mélangez soigneusement la résine polymère et les charges dans le rapport correct avant de les introduire dans l'extrudeuse. Cela garantit un mélange homogène et améliore l’efficacité de la dispersion lors de l’extrusion.

● Définition des paramètres du processus

Optimisez les paramètres du processus tels que la vitesse de la vis, le profil de température et le temps de séjour pour obtenir la dispersion de charge et la qualité de fusion souhaitées. Une surveillance et un ajustement réguliers de ces paramètres sont cruciaux pour une production cohérente et efficace.

● Procédures d'entretien et de nettoyage

Un entretien et un nettoyage réguliers de l'extrudeuse sont essentiels pour éviter l'accumulation et la contamination, qui peuvent affecter la qualité du produit et les performances de l'équipement. Suivez les directives du fabricant concernant les intervalles d'entretien, la lubrification et les procédures de nettoyage pour garantir un fonctionnement fluide.

Les extrudeuses de mélanges maîtres de remplissage trouvent de nombreuses applications dans diverses industries, notamment :

● Industrie de l'emballage

Dans l’industrie de l’emballage, les extrudeuses de mélanges maîtres de remplissage sont utilisées pour produire des films, des feuilles et des conteneurs plastiques. L'incorporation de charges améliore la résistance mécanique, les propriétés barrières et l'imprimabilité des matériaux d'emballage.

● Industrie automobile

Les extrudeuses de mélanges maîtres de remplissage jouent un rôle essentiel dans l'industrie automobile en produisant des composants en plastique tels que des pare-chocs, des tableaux de bord et des garnitures intérieures. L'ajout de charges améliore l'intégrité structurelle, la résistance aux chocs et la stabilité thermique de ces composants.

● Industrie du bâtiment

Dans le secteur de la construction, les extrudeuses de mélanges maîtres de remplissage sont utilisées pour fabriquer des tuyaux, des profilés et d'autres matériaux de construction. L'incorporation de charges améliore la résistance, la résistance aux intempéries et au feu de ces produits de construction.

La configuration fondamentale de l'équipement pour la production du mélange maître de remplissage comprend :

Système de manutention des matières premières

● Doseur/prémélangeur gravimétrique + doseur volumétrique

● Pour une proportion de fillers plus importante, il est recommandé d'utiliser un alimentateur côté évacuation.

Extrudeuse à double vis :

L'extrudeuse à double vis est le choix optimal pour produire un mélange maître de remplissage en raison de ses nombreux avantages, notamment une production continue, une qualité stable, une efficacité de production élevée, une faible consommation d'énergie, une faible intensité de travail et un environnement de fonctionnement favorable. Pour un rendement plus élevé, il est conseillé d'utiliser une boîte de vitesses à couple élevé et de sélectionner un volume de vis offrant une capacité suffisante tout en restant rentable.

Système de pelletisation de brins/système de pelletisation à anneau d'eau :

● Le système de granulation de brins convient aux proportions de charge inférieures à 70%.

● Le système de granulation à anneau d'eau convient aux proportions de charge dépassant 70%.