Une extrusion de polyoxyméthylène (POM) ligne de granulation est conçu pour la production de pellets de plastique POM. Ces granulés sont utilisés dans diverses applications en raison des excellentes propriétés mécaniques, de la résistance chimique et de la stabilité dimensionnelle du POM. Le processus consiste à faire fondre la résine POM brute, à l'extruder à travers une filière, puis à découper l'extrudat en granulés.

Dans ce guide, GRANUWEL EXTRUSION vous fournira une compréhension complète du POM et du rôle de la ligne de granulation par extrusion POM dans le processus de granulation du POM.

Table des matières

BasculerQu'est-ce que le matériau POM ?

Le matériau POM, également connu sous le nom de polyoxyméthylène, est un polymère thermoplastique hautement cristallin communément appelé acétal, polyacétal ou polyformaldéhyde.

Hermann Staudinger a découvert le polyoxyméthylène (POM) dans les années 1920 lors de ses recherches sur les macromolécules. En 1952, DuPont a réussi à synthétiser ce matériau et un brevet a été déposé quatre ans plus tard.

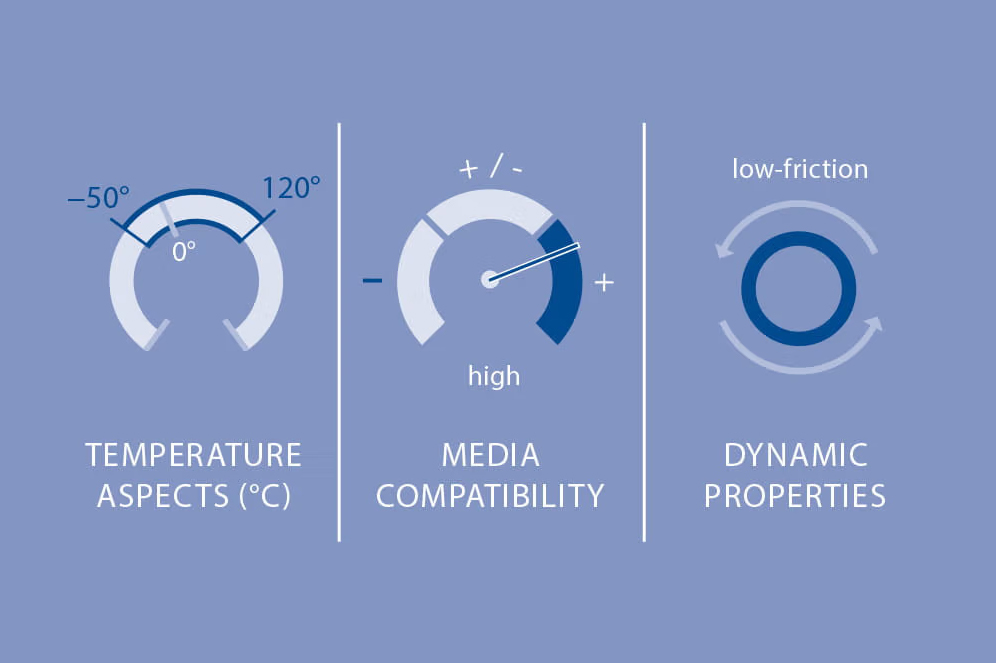

Le POM est connu pour sa résistance mécanique, sa rigidité et sa dureté élevées, ainsi que pour son excellente résistance à l’usure sur une large plage de températures.

Le POM est largement utilisé dans les pièces de précision nécessitant une rigidité élevée, un faible frottement et une excellente stabilité dimensionnelle.

De plus, le POM absorbe peu l’eau, ce qui en fait un matériau idéal pour être utilisé en contact avec les aliments. De nombreux types sont également conformes aux normes de l'Institut fédéral allemand pour l'évaluation des risques (BfR) et aux normes de la FDA.

À température ambiante, le POM présente une limite élastique distincte avec un allongement de 8%.

En dessous de cette limite élastique, le POM démontre une excellente résilience même sous des contraintes répétées, ce qui le rend particulièrement adapté aux éléments à ressorts. Sa résistance élevée à la rupture sous contrainte et sa faible tendance au fluage ajoutent à ses avantages.

Entre −50 °C et 120 °C, le POM a une rigidité et une dureté plus élevées que les autres thermoplastiques grâce à sa cristallinité élevée.

Les propriétés mécaniques du POM, combinées à son bon comportement au frottement et à l'usure, le rendent idéal pour une large gamme d'applications techniques dans l'industrie de transformation.

Qu’est-ce que le granulé POM ? Comment sont fabriqués les pellets POM ?

Les pellets POM sont de petites formes granulées de plastique polyoxyméthylène (POM), également connu sous le nom d'acétal. Ces pellets sont la matière première utilisée dans divers processus de fabrication pour produire des pièces et des produits en plastique.

Granulation physique modifiée POM

Quelle est la différence entre la pelletisation et la granulation ?

La pelletisation fait référence au choix de la méthode de coupe dans un équipement à double vis. Le POM (Polyoxyméthylène) est un plastique technique hautement cristallin avec une viscosité élevée qui n'absorbe pas facilement l'humidité. Il adopte généralement une méthode de pelletisation de brins refroidis à l'eau. La granulation fait référence au processus de création de granulés. Le POM est mélangé à d’autres matériaux pour compenser ses défauts dans certaines propriétés.

un. Modification de durcissement

La principale méthode de modification du durcissement est le mélange. Il existe généralement deux approches : l'une consiste à ajouter des élastomères, tels que BR, SBR, TPUR (caoutchouc polyuréthane thermoplastique) ou des élastomères acrylates, pour améliorer la ténacité et la résistance aux chocs du POM. L'autre approche utilise des matériaux non élastiques, mélangeant du POM avec des substances comme le nylon ou le copolyamide, qui possèdent d'excellentes propriétés globales, ou avec des matériaux rigides.

b. Modification de remplissage améliorée

Pour obtenir une rentabilité et des améliorations notables des performances des produits en plastique, une modification améliorée du remplissage est utilisée. Cela implique généralement l'ajout de matériaux inorganiques, tels que des billes de verre, du talc, du mica, du carbonate de calcium, de la fibre de verre, du titanate de potassium et de la fibre de carbone, à la résine. Ces additifs améliorent la résistance, la rigidité et la température de déformation thermique du polymère tout en réduisant les coûts.

c. Modification conductrice

L'ajout de noir de carbone conducteur est une méthode courante pour fabriquer du POM (polyoxyméthylène) conducteur :

L'ajout de noir de carbone conducteur varie généralement de 0,5% à 20%. Cependant, utiliser uniquement du noir de carbone peut entraîner une diminution de la stabilité thermique du POM. Pour réduire la quantité de noir de carbone utilisée, une méthode combinant du noir de carbone conducteur avec des composés polymères hydrophiles (tels que le PEG) est adoptée, ou une méthode impliquant l'ajout de stabilisants thermiques principalement composés d'éliminateurs de formaldéhyde est utilisée pour améliorer la stabilité thermique du système.

En comparaison, l’utilisation de fibres de carbone améliore non seulement considérablement diverses propriétés du POM, notamment l’autolubrification, mais permet également d’obtenir de bonnes propriétés antistatiques. Par exemple, lorsque 20% de fibres de carbone ayant une bonne conductivité sont ajoutées, la résistivité de surface et la résistivité volumique du POM peuvent atteindre l'ordre de 1 × 10 ^ 2.

d. Autres modifications

D'autres modifications visent à améliorer la résistance à l'usure, l'ignifugation et la résistance aux intempéries du POM.

Par exemple, un mélange maître POM ignifuge peut être préparé en incorporant des retardateurs de flamme comme la mélamine, le polyphosphate d'ammonium et le diphosphate de pentaérythritol. De plus, le coefficient de frottement du POM peut être modifié de diverses manières pour développer des composites autolubrifiants.

Processus de production de granulés POM

Le processus de granulation du POM (Polyoxyméthylène) comporte plusieurs étapes critiques, chacune conçue pour transformer les matières premières en granulés de haute qualité. Voici un aperçu détaillé du fonctionnement d'une ligne de granulation POM :

1. Préparation des matières premières

Le processus commence par la préparation des matières premières. La matière première principale est le formaldéhyde ou le trioxane, qui sont soigneusement mesurés et mélangés avec tous les additifs requis tels que des stabilisants, des lubrifiants et des colorants.

2. Polymérisation

Au cours de cette étape, le formaldéhyde ou le trioxane subit une polymérisation. Cette réaction chimique est généralement catalysée par un acide pour former de longues chaînes de POM. Le réacteur de polymérisation est ici l’équipement principal, assurant la bonne transformation chimique.

3. Stabilisation

Une fois les chaînes polymères formées, elles doivent être stabilisées pour éviter leur dégradation pendant le traitement et dans les applications finales. Des antioxydants et d’autres stabilisants sont mélangés au polymère fondu pour y parvenir.

Les processus de production suivants sont réalisés sur une seule ligne de production

4. Extrusion

Le polymère fondu stabilisé est ensuite introduit dans une extrudeuse. L'extrudeuse est une machine qui chauffe le polymère à une température précise, lui permettant de s'écouler en douceur dans le système. À l’intérieur de l’extrudeuse, le polymère est poussé à travers une filière qui le façonne en brins longs et fins.

5. Refroidissement

Après l'extrusion, les brins de polymère chauds doivent être refroidis. Ils passent généralement dans un bain-marie ou un système de refroidissement à air, qui solidifie les brins tout en conservant leur forme.

6. Pelletisation

Les brins refroidis sont ensuite introduits dans un granulateur. Cette machine coupe les brins en granulés uniformes, généralement de quelques millimètres de longueur. Le mécanisme de coupe peut être soit un couteau rotatif, soit un système à lame fixe.

7. Séchage

Pour éliminer toute humidité résiduelle des pellets, ceux-ci sont passés dans un système de séchage. Cette étape garantit que les pellets sont complètement secs, ce qui est essentiel pour leurs performances lors du traitement et des applications ultérieurs.

8. Criblage et contrôle qualité

Les granulés séchés sont ensuite tamisés pour éliminer tous les morceaux surdimensionnés ou sous-dimensionnés, garantissant ainsi l'uniformité. Des contrôles de qualité sont effectués pour vérifier la composition chimique, les propriétés physiques et l'apparence des pellets.

Application des pellets POM ?

Le POM possède une dureté, une résistance et une rigidité semblables à celles du métal, et maintient une excellente autolubrification, une bonne résistance à la fatigue et une élasticité sur une large plage de températures et de niveaux d'humidité. De plus, il présente une forte résistance chimique. Le POM remplace les métaux sur de nombreux marchés traditionnels, tels que le zinc, le laiton, l'aluminium et l'acier, à un coût inférieur à celui de nombreux autres plastiques techniques. Depuis son introduction, le POM a été largement utilisé dans l'électronique et les appareils électriques, les machines, l'instrumentation, l'industrie légère quotidienne, l'automobile, les matériaux de construction, l'agriculture et d'autres domaines. Elle affiche également une croissance prometteuse dans de nombreuses nouvelles applications, telles que la technologie médicale et les équipements sportifs.

1. Industrie automobile

Engrenages et roulements : le POM est utilisé pour fabriquer des engrenages, des roulements et des bagues en raison de sa durabilité et de son faible frottement.

Composants du système de carburant : Il est utilisé dans les composants de pompes à carburant et les boîtiers de soupapes en raison de sa résistance aux carburants et aux produits chimiques.

Garniture intérieure et extérieure : le POM est utilisé dans les clips, les attaches et autres petites pièces en raison de sa résistance et de sa facilité de moulage.

2. Biens de consommation

Appareils électroménagers : Le POM est utilisé dans les composants des appareils de cuisine, tels que les machines à café et les machines à laver, en raison de sa résistance à l'usure et aux produits chimiques.

Fermetures éclair et attaches : sa faible friction et sa haute résistance le rendent idéal pour les fermetures éclair, les boutons et les attaches.

Jouets : le POM est utilisé dans les composants de jouets durables et à faible usure.

3. Applications industrielles

Bandes transporteuses : Le POM est utilisé dans les composants des bandes transporteuses en raison de sa faible friction et de sa faible résistance à l'usure.

Pièces de machines : elles sont utilisées dans la fabrication de pièces de précision pour machines et équipements.

Électrique et électronique : le POM est utilisé dans les isolateurs, les connecteurs et les interrupteurs en raison de ses excellentes propriétés d'isolation électrique.

4. Dispositifs médicaux

Instruments chirurgicaux : La résistance et la biocompatibilité du POM le rendent adapté aux instruments chirurgicaux et aux dispositifs de diagnostic.

Outils dentaires : Il est utilisé dans les outils dentaires et les composants orthodontiques.

5. Industrie textile

Machines textiles : Le POM est utilisé dans certaines parties des machines textiles, telles que les rouleaux et les engrenages, en raison de sa résistance élevée à l'usure et de son faible frottement.

6. Construction

Composants de fenêtres et de portes : Le POM est utilisé dans la quincaillerie de fenêtres et de portes pour sa durabilité et sa facilité d'usinage.

Raccords de plomberie : Sa résistance chimique le rend adapté à diverses applications de plomberie.

7. Articles de sport

Équipement sportif : Le POM est utilisé dans les composants d’équipements sportifs, tels que les planches à roulettes, les patins à roues alignées et les vélos, en raison de sa résistance et de sa faible friction.

Les pellets POM sont polyvalents et sont utilisés dans un large éventail d'industries en raison de leurs excellentes propriétés mécaniques, de leur résistance chimique et de leur facilité de traitement. Ils sont particulièrement utiles dans les applications nécessitant précision, durabilité et faible friction.

Le plastique POM est-il sûr ?

Le plastique polyoxyméthylène (POM) est généralement considéré comme sûr pour diverses applications, mais sa sécurité dépend de l'utilisation et du contexte spécifiques. Voici quelques points clés concernant la sécurité du plastique POM :

1. Sécurité chimique

Résistance aux produits chimiques : le POM résiste à de nombreux produits chimiques, solvants et carburants, ce qui l'aide à maintenir son intégrité dans divers environnements.

Non toxique : sous sa forme solide, le POM est non toxique et est souvent utilisé dans des applications nécessitant un contact avec les aliments et l'eau.

2. Sécurité alimentaire

Approbation de qualité alimentaire : le POM peut être formulé pour répondre aux normes de la FDA concernant les matériaux en contact avec les aliments, ce qui le rend sans danger pour une utilisation dans les équipements de transformation des aliments, les ustensiles de cuisine et les emballages.

3. Stabilité thermique

Résistance thermique : le POM a une bonne stabilité thermique à des températures modérées, ce qui aide à prévenir la dégradation et la libération de substances nocives dans des conditions normales d'utilisation.

4. Sécurité mécanique

Durabilité et résistance : Sa résistance mécanique élevée et sa durabilité en font un choix fiable pour les pièces de précision, réduisant le risque de casse et les dangers associés.

5. Risques potentiels

Décomposition : À des températures élevées, le POM peut se décomposer et libérer du formaldéhyde, qui est toxique. Un traitement et une manipulation appropriés sont essentiels pour minimiser ce risque.

Inflammabilité : le POM est inflammable, il doit donc être utilisé avec prudence dans des environnements où il pourrait être exposé à une chaleur élevée ou à des flammes nues.

6. Considérations environnementales et sanitaires

Biodégradabilité : le POM n'est pas biodégradable, donc une élimination appropriée et recyclage sont importants pour minimiser l’impact environnemental.

Sécurité de fabrication : pendant la fabrication, des mesures de ventilation et de sécurité adéquates doivent être mises en place pour gérer toute émission potentielle.

Le plastique POM est sans danger pour de nombreuses applications, en particulier lorsqu'il est utilisé comme prévu et dans les plages de température recommandées. Il est largement utilisé dans les applications de l’automobile, des biens de consommation, des dispositifs médicaux et de l’industrie alimentaire. Cependant, la manipulation et le traitement doivent être effectués avec soin pour éviter les risques associés à la décomposition à haute température et à l'inflammabilité.