Explorez davantage de lignes de pelletisation sous-marine par extrusion Granuwel >>

Gérer la qualité des produits dans le temps est une préoccupation majeure des préparateurs dans le contexte actuel. Parmi les problèmes potentiels, l’incohérence des pellets lors de la pelletisation sous-marine est l’un des plus fréquents. Cela peut être dû à un certain nombre de facteurs, notamment une mauvaise taille ou un mauvais choix de matrice et une variation de l'efficacité du chauffage. Ici, dans cet article, nous nous concentrerons sur les principales causes qui rendent les pellets incohérents dans leur qualité et sur les moyens possibles de les résoudre.

Table des matières

BasculerDimensionnement incorrect de la matrice

L’un des problèmes les plus cruciaux qui conduisent à l’incohérence des pellets lorsqu’il s’agit de pelletisation sous-marine est le problème du dimensionnement des filières. Généralement, dans de nombreux processus de granulation sous l'eau, un mauvais dimensionnement de la filière est susceptible d'avoir un impact négatif sur l'écoulement du polymère à travers la section transversale du trou d'extrusion et, dans le pire des cas, le polymère est susceptible de se solidifier dans le trou d'extrusion, ce que l'on appelle le gel. effet off Le phénomène de gel ne peut être évité qu'en s'assurant que les vitesses du polymère ne peuvent pas être trop faibles à travers le trou d'extrusion et en s'assurant également que la température de la filière est appropriée.

L’un des problèmes les plus cruciaux qui conduisent à l’incohérence des pellets lorsqu’il s’agit de pelletisation sous-marine est le problème du dimensionnement des filières. Généralement, dans de nombreux processus de granulation sous l'eau, un mauvais dimensionnement de la filière est susceptible d'avoir un impact négatif sur l'écoulement du polymère à travers la section transversale du trou d'extrusion et, dans le pire des cas, le polymère est susceptible de se solidifier dans le trou d'extrusion, ce que l'on appelle le gel. effet off Le phénomène de gel ne peut être évité qu'en s'assurant que les vitesses du polymère ne peuvent pas être trop faibles à travers le trou d'extrusion et en s'assurant également que la température de la filière est appropriée.

Une vitesse recommandée du polymère à travers le trou de filière est généralement de l'ordre de 2. Elle peut aller d'une vitesse de 5 à 3 pieds par seconde pour éviter que l'extrudat ne se solidifie. Cependant, pour garantir que le taux de production requis soit atteint ainsi que la vitesse correcte par trou, il est obligatoire d'avoir le bon trou sur la plaque de filière.

Par exemple, supposons qu'une matrice ait un diamètre de trou de 0, 125 pouces (3, 2 ± 0, 2 mm). Pour atteindre la vitesse recommandée dans ce cas, vous devrez couper 50 à 60 livres par heure par trou de matrice. Le calcul effectué dans ce cas utilise l'hypothèse d'une densité spécifique du matériau en question égale à 1. Cependant, si le matériau extrudé/granulé a une densité spécifique plus élevée, probablement en raison de la présence de charges ou de pigments, des corrections doivent être apportées. . Par exemple, un matériau ayant une densité spécifique de 1,8 nécessiterait un traitement 1,8 fois supérieur aux 50 à 60 livres par heure par trou de filière. Cet ajustement peut être contre-intuitif, car il peut sembler nécessaire d'ajouter plus de trous pour réduire la chute de pression alors qu'en fait, moins de trous pourraient être nécessaires pour garantir que tous restent « ouverts » pendant le fonctionnement.

Le maintien d’une vitesse appropriée du polymère et la gestion de la chaleur au niveau de la plaque de filière sont essentiels pour produire des granulés de taille uniforme. Sans ce contrôle, aucun paramètre de processus ou dispositif technique ne peut résoudre complètement les problèmes provoquant l'incohérence des granulés.

Température de matrice incorrecte

Une température de matrice inappropriée est une autre cause fréquente de gel de la matrice. En règle générale, la température de la filière doit être réglée à environ 25 °F au-dessus de la température de fusion du polymère, bien que cela puisse varier légèrement en fonction du produit spécifique. Une bonne isolation de la filière est cruciale pour éviter les pertes de chaleur dans l’eau de traitement, qui peuvent affecter de manière significative la température de la filière.

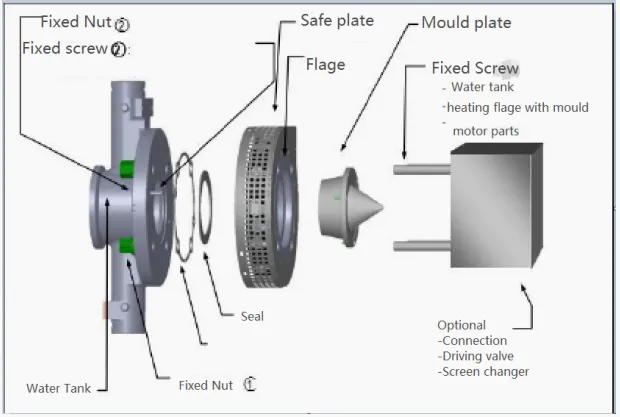

La plupart des matrices sont isolées et scellées avec du silicone RTV (vulcanisation à température ambiante) à haute température (le panneau isolant est placé entre la plaque de découpe sous-marine et la chambre à eau et scellé avec du mastic). Au fil du temps et à des températures élevées, ce scellant peut se dégrader, permettant à l'eau de s'infiltrer dans l'isolant et d'abaisser la température de la matrice. Si la température de la tête de filière atteint la température prédéfinie avant le démarrage, puis chute brusquement après le démarrage, ce qui amène le système de chauffage à appliquer continuellement de la chaleur sans atteindre la température réglée pour la tête de filière, cela indique que le panneau isolant entre le gabarit de filière de granulation et la chambre à eau a vieilli et a perdu ses performances d'isolation thermique. Un remplacement est nécessaire. Il existe différents matériaux disponibles pour les panneaux isolants, et comme différents matériaux offrent différents degrés de performances d'isolation, il est crucial de sélectionner le bon matériau. Il est préférable d’utiliser des panneaux isolants du fabricant d’équipement d’origine (OEM). Si vous avez besoin d'aide, veuillez contacter Granuwel. Une mauvaise installation peut également avoir un impact sur l’efficacité de l’isolation. Veuillez suivre les directives d'installation correctes de Granuwel.

Sélection correcte du réchauffeur de tête de filière

Granuwel propose une variété de chauffages de tête de filière de granulation sous-marine parmi lesquels choisir. Forts de nos nombreuses années d'expérience dans les équipements de granulation sous-marine, nous pouvons recommander la méthode de chauffage de la tête de filière appropriée en fonction des matériaux traités par nos clients. En règle générale, pour les plastiques à usage général à basse température tels que le PE, l'EVA, le TPU, le PP et d'autres matériaux, nous suggérons d'utiliser un chauffage électrique (tiges chauffantes). Selon la puissance de l'équipement, nous l'équipons généralement de 6 à 12 résistances chauffantes.

La surveillance de la consommation électrique de la puce peut aider à identifier les problèmes liés aux éléments chauffants. Nous sommes équipés d'un voyant de courant pour chaque résistance chauffante. Lorsque la tige chauffante fonctionne normalement, elle affichera une lumière verte. Si la tige chauffante tombe en panne, elle se transformera en une lumière rouge, de sorte que vous puissiez clairement observer l'état de fonctionnement de chaque tige chauffante en un coup d'œil. Normal ou défectueux.

Pour la granulation de certains matériaux à haute température et de matériaux particulaires. Nous recommandons aux clients d'utiliser des radiateurs électromagnétiques. Il peut être chauffé à haute fréquence. Atteignez la température prédéfinie en très peu de temps. Même si la différence de température entre la température de la tête de filière et la température du réservoir d’eau du déshydrateur est importante, elle peut maintenir la température de la filière. Éviter le phénomène de gel provoqué par la baisse de température de la filière.

Blocage du trou de matrice

Le blocage physique des trous de la filière peut entraîner une incohérence des granulés, souvent causée par des contaminants présents dans le matériau ou des charges minérales mal dispersées. Il est conseillé de mettre en œuvre un changeur de tamis ou une certaine forme de filtration avant la filière pour éviter de tels blocages. Cependant, il conserve également certains avantages en matière de contamination, ce qui signifie que les contaminants sont filtrés avant d'arriver à la filière afin que la qualité et la taille des granulés produits soient contrôlées. Pour les petits systèmes, les blocages peuvent facilement être nettoyés à la main à l’aide d’un outil fourni à cet effet, nécessitant ainsi peu de temps pour éliminer le blocage. Cependant, étant donné qu'elle est plus grande, la matrice devra peut-être être retirée pour le nettoyage, ce qui prend certes du temps, mais est efficace pour restaurer la fonctionnalité. De plus, pendant les périodes de prolongation de l'assemblage, la température de chaque profil, y compris la zone thermique de la filière, doit être abaissée pour éliminer la tendance du matériau à se boucher en raison de la dégradation. La standardisation des contrôles annuels, mensuels, hebdomadaires ou même quotidiens pourrait également contribuer à éviter tout obstacle ; En effet, outre les moyens de réduire les blocages énumérés ci-dessus, il est toujours possible de mettre en œuvre d'autres formes de gestion. En résolvant de manière appropriée les défis possibles mentionnés ci-dessus, les fabricants peuvent garantir qu'ils produisent des pellets de haute qualité tout en minimisant les cas de perturbations dans leurs processus de production, améliorant ainsi l'efficacité et l'économie de leur production.

Résoudre les problèmes de matières premières et d’extrudeuses

Certaines variables du processus peuvent créer des tailles de granulés inégales en fonction de la matière première ; par exemple, le pontage des matières premières dans la trémie ralentit le flux de matière dans l'extrudeuse. Ce pontage peut entraîner une interruption du flux de matière, ce qui en retour peut conduire à des pellets de mauvaise qualité ou même au gel de la filière. À cet égard, il convient de noter que pour éliminer un tel problème, il convient de respecter la conception appropriée de la trémie, à l'aide de laquelle il est possible d'empêcher la formation de ponts, ainsi que d'effectuer des cessions constantes. et l'entretien de la trémie. Certaines des méthodes incluent l'agitation de la trémie, l'installation de vibrateurs ou l'utilisation d'aides à l'écoulement dans le but d'améliorer le flux des matériaux et de réduire les cas de blocage.

De plus, des réglages de température appropriés sont également cruciaux. Une température trop basse ou trop élevée aura un grand impact sur la forme des particules. : les températures de l'extrudeuse sont un paramètre qui, s'il est mal réglé, entraîne une augmentation (le volume d'extrusion de fusion fluctue), ce qui à son tour affecte la variabilité de la taille des granulés. Une surtension se produit lorsque l'extrudeuse est à une pression et/ou une température variable, affectant ainsi le débit de la matière fondue. Pour résoudre ce problème, il est nécessaire de contrôler strictement la température pendant la phase d’extrusion et tout au long du processus dans son ensemble. Ces variations peuvent être évitées grâce à un contrôle et un réglage réguliers des appareils de mesure de la température et à la production de conditions de chauffage égales.

Des températures de fusion trop élevées sont également indésirables et peuvent également déformer les pellets et entraîner une mauvaise qualité. Un refroidissement adéquat doit être mis en place et les zones thermiques de l'extrudeuse doivent être contrôlées afin de maintenir la matière fondue dans la bonne plage, donc aucune déformation. S’ils résolvent ces problèmes potentiels grâce à un entretien constant, une conception appropriée de l’équipement et une bonne régulation de la température, les fabricants seront en mesure de produire des pellets de la même taille et ainsi d’améliorer la qualité des pellets fabriqués.

Gestion des fines et des résidus sur les pellets

Granuwel Remarque importante : Tout d'abord, les lames usées doivent être remplacées régulièrement. Avant d'installer de nouvelles lames sur l'équipement, il est préférable de meuler les lames montées sur le porte-lame avec une meuleuse plane jusqu'à ce que les surfaces des lames soient complètement plates. Ensuite, montez le porte-lame sur l'équipement. Si une meuleuse de surface n'est pas disponible, après avoir changé les lames, démarrez le granulateur et augmentez de manière appropriée la pression de la pointe pour meuler le plan intérieur du gabarit contre les surfaces des lames.

Des fines et des queues sur les pellets peuvent être visibles dans des circonstances telles que l'usure de la filière et de la lame. En effet, une face de coupe rainurée de la matrice ou une lame usée empêche les coupes d'être nettes, ce qui entraîne des traînées sur les pellets. La face de la matrice et les lames doivent également être fabriquées à partir de matériaux compatibles. Par exemple, la sélection d'une lame avec une dureté élevée augmentera la durée de vie de la lame, même si une usure de liaison sur la face de la matrice se produira. Le respect attentif des normes de dureté du matériau utilisé dans la matrice ainsi que de celles des lames peut contribuer grandement à garantir que le taux d'usure est équilibré, éliminant ainsi les risques d'obtention de queues et de coupes sales.

Certains des autres facteurs pouvant conduire à des queues pourraient inclure : température de fusion élevée, centrage incorrect de la matrice sur l'arbre du pelletiseur, roulements usés sur le pelletiseur, eau de traitement chaude, etc. La vérification des roulements du pelletiseur et de l'alignement de la matrice de manière appropriée et de temps en temps peut réduire l'usure mécanique et le désalignement qui sont plus important pour obtenir une coupe correcte. En régulant les températures de fusion et les températures de l'eau de traitement, la formation de queues peut être évitée afin que les conditions de coupe soient optimales.

Une autre exigence importante est la vitesse du polymère lorsqu'il passe à travers les trous de la plaque filière ou lorsqu'il est extrudé. Un gradient d'écoulement important à l'intérieur du trou de filière exagérera les vitesses d'écoulement et produira un manchonnage du trou qui conduira à une forme indésirable d'épaulement de polymère qui entrave la réalisation de coupes nettes. Ceci peut être contrôlé en faisant varier les taux d'écoulement du polymère et en garantissant que l'écoulement est constant jusqu'aux trous de la filière. Lorsque les granulés sont séchés par un séchoir centrifuge, les queues peuvent se détacher et se transformer en fines, ce qui cause des problèmes au système de manutention des matériaux et augmente le niveau d'humidité résiduelle. Prêter attention au type utilisé et à l'efficacité des techniques de séchage et s'assurer que le séchoir centrifuge est bien entretenu peut aider à minimiser l'apparition de fines.

Prévenir l'humidité résiduelle élevée dans les granulés

Plusieurs raisons peuvent expliquer que la teneur en humidité résiduelle des granulés finis soit supérieure à celle requise/nécessaire. Parmi ceux-ci figurent la fracture à l'état fondu, la formation de granulés poreux, en particulier lors de l'utilisation de charges élevées de charges, ayant des granulés de forme non sphérique, et des conditions de fonctionnement/environnementales élevées susceptibles de provoquer un « piégeage » d'humidité. Fracture par fusion : il s'agit d'un phénomène par lequel la surface des granulés apparaît rugueuse ; il peut être éliminé en coupant des pellets plus fins ou en réduisant la vitesse du trou de filière. L'application de ces changements garantit une surface concernée ayant une capacité minimale de piégeage de l'humidité.

Étant donné qu'un pourcentage plus élevé de charges minérales provoque la formation de granulés ayant des structures poreuses qui sont mécaniquement difficiles à sécher, ils sont séchés lors d'étapes ultérieures. À cet égard, le problème peut être résolu au prix d'une optimisation des charges de charge, qui est d'une grande importance par rapport à leurs quantités, mais en ce qui concerne les propriétés souhaitées des matériaux finis et l'efficacité du séchage. La possibilité d'utiliser des processus de post-séchage comme des séchoirs par adsorption ou d'augmenter le temps de séchage dans des fours à convection réduira la teneur en humidité de ces granulés poreux.

Les sécheurs centrifuges utilisent la chaleur résiduelle, la force centrifuge et le flux de l'air ambiant dans le sens opposé au flux du produit pour le séchage en surface. Il faut s'assurer que les conditions de fonctionnement telles que les conditions thermiques des eaux de traitement et le flux d'air opposé sont maintenues au niveau souhaité pour que le contrôle de l'humidité soit efficace. Les paramètres ci-dessus peuvent être systématiquement respectés si le séchoir centrifuge est souvent calibré et entretenu de manière adéquate.

Les conditions environnementales comme l'humidité influencent également la teneur en humidité des pellets, en particulier pour les produits collants qui nécessitent naturellement de l'eau très froide. Pour contrer cela, les fabricants doivent essayer de réguler l’environnement en utilisant un déshumidificateur et en travaillant dans une pièce climatisée. En outre, un refroidissement adéquat de l’eau de traitement aux températures prévues contribuera grandement à contrôler les niveaux d’humidité, en particulier dans les zones très humides.

Conclusion

Enfin, il est possible de noter que la reconnaissance des causes et des conséquences de certains processus de pelletisation sous-marine contribuera à fournir une qualité de pellet plus constante. Des domaines tels que le dimensionnement de la filière, la température de la filière, les blocages des trous de filière, le flux de matière première, la configuration de l'extrudeuse et la gestion des fines et de l'humidité sont des domaines qui peuvent être améliorés. Pour répondre aux préoccupations persistantes, il est utile de consulter le fabricant du granulateur sous-marin pour obtenir des conseils et des moyens possibles d'améliorer la qualité générale de la production.

Contactez Granuwel Extrusion pour obtenir votre meilleure solution d’extrusion et de pelletisation !