Puž ekstrudera, koji igra važnu ulogu u radu stroja za ekstruziju, sastoji se od različitih tipova pužnih elemenata ekstrudera, kao što su transportni elementi, elementi za smicanje, elementi za miješanje. Ovi vijčani elementi također dolaze u podvrstama, uključujući vijčane elemente s jednom glavom, vijčane elemente s dvostrukom glavom i vijčane elemente s trostrukom glavom, koji imaju različite funkcije pri miješanju, miješanju i komponiranju plastičnih materijala. Među raznim vrstama dvopužnih ekstrudera, dvopužni ekstruder koji se međusobno korotira široko se koristi u industriji plastike. Stoga će vas u ovom članku Granuwel, vaš pouzdani proizvođač i dobavljač strojeva za ekstrudiranje i vijčanih elemenata ekstrudera, provesti kroz različite vrste vijčanih elemenata ekstrudera koji se obično koriste u međusobno rotirajućim ekstruderima s dva puža i kako elementi vijčanih ekstrudera utječu na proces plastične ekstruzije .

Sadržaj

PrebacivanjeKarakteristike korotirajućeg dvopužnog ekstrudera međusobnog spajanja

Pužovi ko-rotirajućeg ekstrudera s dva puža imaju sljedeće glavne karakteristike:

(1) Dva vijka se okreću paralelno iu istom smjeru, stvarajući ravnomjerno djelovanje smicanja između svojih dijelova koji se međusobno zahvaćaju i cijevi. Intenzitet ovog djelovanja smicanja može se prilagoditi kombinacijom vijaka i dizajnom razmaka.

(2) Geometrijski oblik pužnih elemenata i njihova ko-rotirajuća priroda daju vijcima izvrsnu distribuciju materijala i mogućnosti miješanja, prikladne za operacije miješanja. Nakon što materijal uđe u bačvu i omekša, zbog suprotnih smjerova dvostrukih vijaka na mjestu zahvata, jedan vijak uvlači materijal u zahvat, a drugi ga gura van. Dakle, materijal se prenosi s jednog vijka na drugi pokretom "∞". Ovo gibanje ima značajnu relativnu brzinu u točki međusobnog zahvata, što je vrlo korisno za miješanje materijala i homogenizaciju. Štoviše, područje međusobnog zahvaćanja ima vrlo mali razmak, a materijal se kreće u suprotnom smjeru od rotacije vijka, što rezultira velikim djelovanjem smicanja koje postiže jednoliku plastifikaciju.

(3) Ko-rotirajući dvopužni ekstruder ima reaktivne sposobnosti i djeluje kao dinamički reaktor. Materijali mogu proći niz kemijskih reakcija nakon taljenja u bačvi, kao što su polimerizacija i cijepljenje. Reaktivna ekstruzijska obrada uglavnom se koristi za: reakcije polimerizacije monomera ili oligomera (polimerizacija slobodnih radikala, adicijska polimerizacija, reakcije kondenzacije i kopolimerizacije); kontrolirano umrežavanje i razgradnja poliolefina; presađivanje polimera (funkcionalizacija ili polarizacija polimera kako bi se postigla modifikacija materijala i priprava kompatibilizatora); i modifikacija prisilnog miješanja raznih materijala. Također uključuje fizičku modifikaciju materijala, kao što je punjenje, miješanje, ojačavanje i ojačanje.

(4) Postoje mnoge vrste vijčanih elemenata, uključujući elemente za prijenos, elemente za gnječenje, elemente za smicanje, elemente s obrnutim navojem i elemente s navojem za povećanje pritiska, od kojih svaki služi različitim funkcijama. Za uobičajene građevne vijke, različiti elementi mogu se kombinirati poput građevnih blokova u skladu s potrebama obrade materijala, a optimizirani dizajn može se primijeniti kako bi se prilagodila obradi različitih formulacija materijala.

Vrste i karakteristike pužnih elemenata ekstrudera s dva puža za ugradnju

U normalnim okolnostima, na temelju različitih struktura, uobičajeni tipovi pužnih elemenata uključuju elemente za prijenos, elemente za smicanje, elemente za miješanje i raspršivanje itd.

(1) Prijenosni elementi

Transportni elementi se dijele na elemente navoja za prednji transport i elemente navoja za obrnuti transport. Glavna razlika je u tome što je smjer djelovanja prednjeg transportnog elementa isti kao i smjer ekstruzije, dok je obrnuti suprotan. Obrnuto djelovanje može spriječiti prijenos materijala prema naprijed, uglavnom kako bi se produžilo vrijeme zadržavanja materijala u bačvi, čime se poboljšava stupanj punjenja i pritisak materijala, uvelike promičući učinak miješanja

Prilikom postavljanja transportnih pužnih elemenata, važno je uzeti u obzir karakteristike kao što su dubina, visina, debljina grebena vijka i razmak, kao što je prikazano na slici 1. Njegova glavna funkcija je transport materijala, a vrijeme zadržavanja materijala u transportnom pužnom elementu dio je relativno kratak. Od svih karakterističnih parametara olovo je najkritičniji faktor. Što je veći vod pužnog elementa, to je veći volumen ekstruzije i kraće vrijeme zadržavanja materijala, ali takvo djelovanje će smanjiti kvalitetu miješanja.

Slika 1: Transportni elementi pužnog ekstrudera

Napomena: D = vanjski promjer vijka, d = donji promjer vijka, P = korak, L = vrh

Općenito postoje sljedeći scenariji, koji se uglavnom koriste velikim elementima vodećeg vijka: slučajevi koji naglašavaju veliki volumen ekstruzije s djelovanjem prijenosa; materijali osjetljivi na toplinu koji trebaju minimizirati vrijeme zadržavanja materijala u bačvi kako bi se smanjila degradacija materijala; s obzirom na kombiniranu strukturu, koja se općenito primjenjuje na ispušnom otvoru, povećanje površine materijala pogoduje otplinjavanju.

Kada se naglašava učinkovitost miješanja, odabrani su srednji elementi vodećeg vijka, koji se uglavnom primjenjuju na kombinacije gdje se prednost postupno smanjuje, služeći u svrhu prijenosa i pritiska.

Mali elementi s vodećim vijkom uglavnom se koriste u odjeljku za taljenje kako bi se postigao pritisak i poboljšali učinci taljenja, dok se također povećava stupanj miješanja i stabilnost ekstruzijskog sustava.

(2) Elementi za smicanje

Elementi smicanja uglavnom se odnose na blokove za gnječenje, koji daju veliku silu smicanja i imaju sposobnost distribucije i disperzije miješanja. Glavni parametri uključuju broj glava, debljinu i kut nagiba. Uvijek se koriste u paru ili u nizu, s kutom između susjednih blokova za gnječenje, tj. kutom pomicanja. Isprepleteni blokovi na dva vijka su blizu jedan drugome, tvoreći strukturu "brusnog diska". Materijali se miješaju i izmjenjuju unutar bačve, a više susjednih blokova za gnječenje zajedno mogu formirati spiralni kut, koji uz rotaciju vijaka potiče miješanje i izmjenu materijala duž osi pužnog elementa.

Slika 2: Rezni elementi vijka ekstrudera

Pomaknuti kut, kao što je prikazano na slici 2, α, najčešće korišteni parametri uključuju 30°, 45°, 60° i 90°, s različitim parametrima koji imaju različite učinke. Kada je pužni element prema naprijed, što je veći kut teturanja, manji je kapacitet prijenosa, što produljuje vrijeme zadržavanja materijala u bačvi i poboljšava kvalitetu miješanja.

Debljina, kao što je prikazano na slici 2, t, općenito varira od 7 do 19 mm, prilagođena prema zahtjevima uporabe, usko povezana s učinkom miješanja. Kako se debljina povećava, generirana sila smicanja također se povećava, a učinak miješanja postaje manje primjetan; obrnuto, učinak miješanja je bolji.

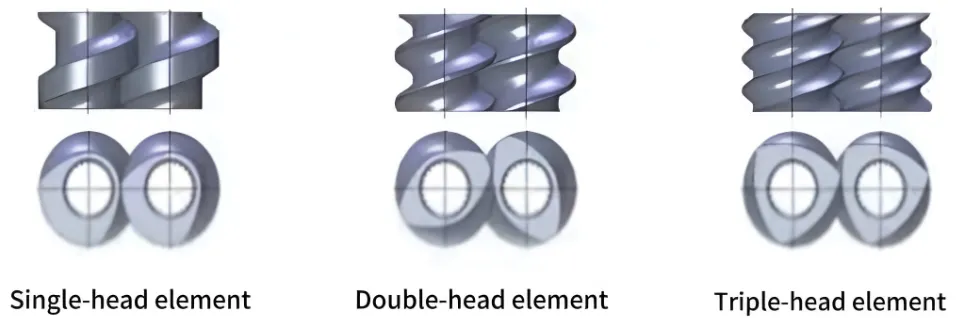

Bilo da se radi o transportnom elementu ili elementu za smicanje, uključeni parametar je broj glava, uglavnom uključujući jednoglave, dvostruke i trostruke glave, kao što je prikazano na slici 3.

Slika 3: Rezni elementi s jednom, dvostrukom i trostrukom glavom pužnog ekstrudera

Kada je rotacija pužnog elementa prema naprijed, što je više glava, manji je kapacitet prijenosa ekstruzije, manji je generirani okretni moment i lošija je sposobnost miješanja, ali je djelovanje smicanja pojačano; kada je rotacija obrnuta, više glava ukazuje na veći kapacitet ekstruzije i lošiju sposobnost miješanja.

Vijčani element s jednom glavom

Veća debljina može minimizirati curenje materijala (povratni tok); ima manji kapacitet od vijka s dvostrukom glavom; učinkovitost prijenosa je najveća.

Vijčani element s dvostrukom glavom

Kao konvencionalni transportni element u ko-rotirajućim dvostrukim vijcima; ima manju silu smicanja od elementa s tri glave; koristi se za hranjenje krutim tvarima, transport taline, otplinjavanje i transport taline. Uglavnom se koristi za ekstruziju, ima karakteristike ravnomjernog zagrijavanja i dobre performanse samočišćenja.

Vijčani element s tri glave

Ima veću silu smicanja i uglavnom se koristi za taljenje, disperziju i miješanje. Omogućuje fleksibilniju raspodjelu tlaka i temperature materijala u bačvi, proizvodeći dobre učinke otplinjavanja i isparavanja, ali je učinak manji.

(3) Elementi za miješanje

Općenito, elementi za miješanje odnose se na nazubljene elemente (uključujući ravne i spiralne zube), koji su vijčani elementi s utorima na grebenu vijka, kao što je prikazano na slici 4. Glavna funkcija strukture utora je povezivanje susjednih utora u vijcima i promicanje miješanja materijala jedni s drugima, u konačnici postižući homogenizaciju taline i promičući učinke uzdužnog miješanja materijala. Budući da je greben vijka užlijebljen, njegov kapacitet prijenosa i kapacitet pritiska donekle su smanjeni, ali to također povećava stupanj punjenja materijala u utoru vijka i povećava vrijeme zadržavanja materijala

Slika 4: Elementi za miješanje (odnosi se na nazubljene elemente, (uključujući ravne i spiralne zube)

Broj i oblik zubaca elementa za miješanje ključni su za zahtjeve miješanja. Oblik zuba uglavnom služi za ometanje protoka materijala, što može ubrzati jednoličnost materijala. Što je više zubaca, to je učinak miješanja vidljiviji, no u stvarnoj uporabi potrebno je na vrijeme obratiti pozornost na to je li smicanje pretjerano i uzrokuje li nepotrebno oštećenje molekula materijala.

Kombinirana primjena vijčanih elemenata ekstrudera s dva puža za ugradnju

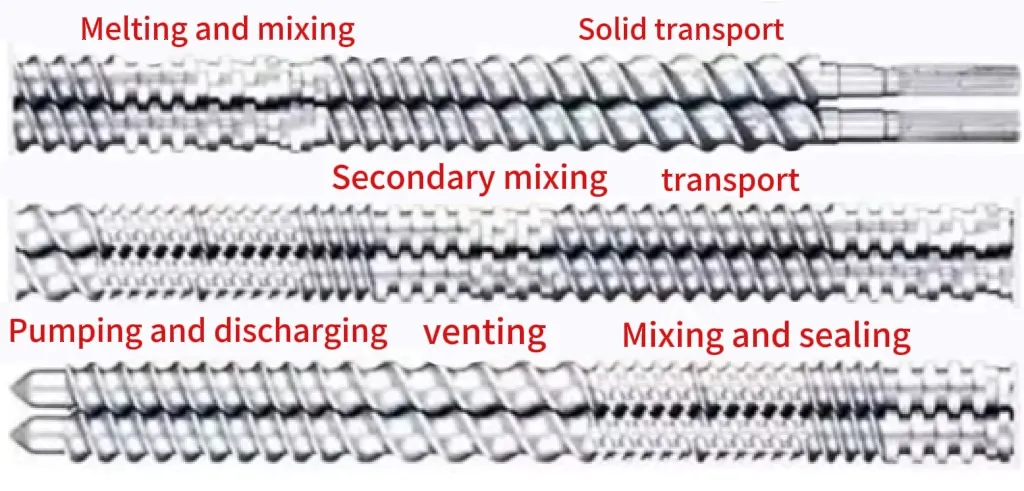

Pod normalnim okolnostima, kompletan set vijaka može se podijeliti u pet odjeljaka prema različitim funkcijama: odjeljak za transport, odjeljak za taljenje, odjeljak za miješanje, odjeljak za otplinjavanje i odjeljak za homogenizaciju, kao što je prikazano na slici 5.

Slika 5: Pet dijelova ekstruderskih vijaka (uključujući odjeljak za transport, odjeljak za taljenje, odjeljak za miješanje, odjeljak za otplinjavanje i odjeljak za homogenizaciju)

Prijenosni dio

Uglavnom za prijenos materijala, dok također sprječava prelijevanje materijala kroz otvor za punjenje; konfiguriran s velikim olovnim transportnim elementima.

Odjeljak za taljenje

Kroz prijenos topline i smicanje trenjem, materijal u bačvi je potpuno otopljen i jednoličan. Konfiguriran s malim vodećim transportnim elementima.

Dio za miješanje

Jednokomponentni ili višekomponentni materijali se međusobno izmjenjuju, a najbolje je postići potpuno miješanje; konfiguriran s više skupina elemenata za smicanje s različitim kutovima i elementima za miješanje.

Odjeljak za otplinjavanje

Uglavnom za ispuštanje vlage i tvari niske molekularne težine i drugih nečistoća izvan sustava materijala kako bi se postiglo pročišćavanje; konfiguriran s velikim olovnim transportnim elementima.

Odjeljak za homogeniziranje:

Uglavnom za prijenos i stvaranje tlaka, povećanje gustoće tekućine materijala na izlazu iz ekstrudera do određenog stupnja, dok također čini miješanje potpunijim, u konačnici postižući stabilnu ekstruziju. Konfiguriran s malim vodećim transportnim elementima.

Sažetak

U dizajnu i primjeni dvopužnog ekstrudera, puž i pužne komponente su ključne komponente koje određuju njegovu izvedbu. Nanjing Granuwel Machinery Co., Ltd. sa svojom dubokom akumulacijom tehnologije i sposobnošću inovacije na području ekstrudera, kako bi kupcima pružio niz rješenja za dvopužne ekstrudere visokih performansi. Naši dvopužni ekstruderi ispunjavaju zahtjeve visoke preciznosti i visoke učinkovitosti industrije prerade plastike svojom izvrsnom učinkovitošću miješanja, preciznom kontrolom taljenja i stabilnom izvedbom prijenosa. Preciznim izračunom i optimizacijom geometrijskih parametara puža, u kombinaciji s naprednom tehnologijom obrade i znanošću o materijalima, Nanjing Granuwel Machinery Co., Ltd. osigurava pouzdanost i trajnost ekstrudera u različitim procesnim uvjetima. Naši proizvodi ne samo da su vodeći u tehnologiji, već pokazuju i našu profesionalnu predanost kontroli kvalitete i servisnoj podršci. Veselimo se suradnji s vama na poticanju inovacija i razvoja tehnologije obrade plastike.