Kada koristimo stroj za masterbatch za proizvodnju masterbatcha, često se susrećemo s nekim problemima pa ne možemo dobiti kvalificirani masterbatch. Na primjer, neravnomjerna disperzija u crnom masterbatchu jedan je od uobičajenih problema tijekom proizvodnog procesa.

Ovaj članak predstavlja 2 uobičajena problema s kojima se susreće korištenje stroja za masterbatch.

Sadržaj

Prebacivanje1. Fenomen neravnomjerne disperzije čađe

imate li donju zabunu ili ne? Tijekom procesa proizvodnje crnog masterbatch-a, koji sadrži 40% čađu i koristi EVA vosak kao disperzant, mogu se uočiti nedosljednosti u disperziji čađe. Ova se nedosljednost očituje tako što su neke trake vrlo krte, dok su druge nesalomljive. Proizvodnja uključuje korištenje dvopužnog ekstrudera, gdje se smjesa podvrgava prethodnom miješanju u mješalici prije dodavanja u spremnik. Temperatura se kreće od 160°C do 180°C, s temperaturom glave postavljenom na 175°C.

Problem neravnomjerne disperzije za stroj za izradu masterbatcha

Često lomljenje traka

Materijal u spremniku se ne spušta glatko, što dovodi do čestog lomljenja traka. U početku se sumnjalo da nedostaje materijala, no nakon hranjenja je otkriveno da u spremniku ima obilje materijala koji zahtijeva ručno guranje. Zanimljivo je da se ovaj problem ne pojavljuje kada je sadržaj čađe 20% ili 30%.

Nedosljednost u brzini glave matrice

Štoviše, kada je prisutan materijal, trake se nastavljaju lomiti i postoji primjetna nedosljednost u brzini otvora za pražnjenje. Točnije, dva srednja priključka rade brže u usporedbi s druga dva priključka, što rezultira neravnomjernim pražnjenjem.

Neravnomjerna brzina pražnjenja glave stroja upravo je uzrokovana neravnomjernom disperzijom materijala. Loše dispergirani materijali imaju slabu mobilnost, a ravnomjerno dispergirani materijali imaju dobru pokretljivost. Materijal slabe fluidnosti prisiljen je zalijepiti se za unutarnju stijenku protočnog kanala. Pražnjenje dva kraja vodilice je sporo, a pražnjenje srednje trake je brzo.

Nažalost, ne postoji metoda detekcije na licu mjesta, a masterbatch se izravno koristi za proizvodnju. Posljedično, postoji nedostatak razumijevanja o tome kako jednostavno procijeniti kvalitetu masterbatch-a.

Otopina

Kako bi se riješili problemi koji se javljaju, može se implementirati nekoliko mogućih rješenja.

Povećanje količine EVA voska

Prvo, povećanje količine EVA voska u procesu proizvodnje može pomoći u postizanju bolje disperzije čađe, što rezultira poboljšanom kvalitetom trake.

Smanjenje temperature za 10℃

Dodatno, smanjenje temperature za 10 ℃ može pomoći u optimiziranju uvjeta obrade i poboljšati ukupnu izvedbu masterbatch-a.

Podesite brzinu vrtnje dvopužnog ekstrudera

Drugi pristup je podešavanje brzine rotacije dvopužnog ekstrudera. To se može učiniti smanjenjem ili povećanjem brzine kako bi se pronašla optimalna postavka koja potiče dosljednije i ujednačenije oblikovanje trake.

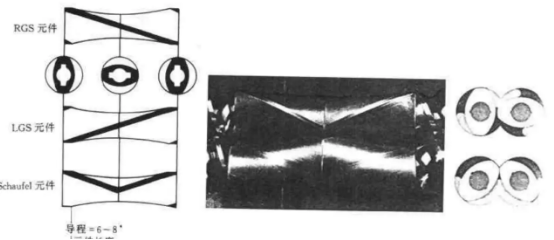

Korištenje posebnih pužnih elemenata za miješanje za poboljšanje sposobnosti disperzije

Budući da čađa ima složenu i finu strukturu, sastoji se od mnogo slojeva grafitnih molekula, a između svakog sloja grafitnih molekula i drugih slojeva postoje maleni razmaci i kutovi. Njegova struktura je struktura s više ljuski, koja nastaje nakupljanjem mnogih slojeva molekula grafita. Molekule svakog sloja su debele i tanke i mogu tvoriti složenu slojevitu strukturu. Stoga je najidealnije stanje u disperziji čađe ne uništiti njezine sićušne praznine i kutove, ali blok smicanja koji se obično koristi je prejak, što će uništiti kutove molekula čađe i uzrokovati aglomeraciju čađe, tako da koristi se poseban navoj. Originali kao što su S originali i originali sa šesterokutnom prizmom poboljšavaju distribuciju i sposobnost miješanja čađe.

2. Fenomen formiranja mosta

Spremnik služi kao jedinica za skladištenje plastičnih sirovina, a neki spremnici opremljeni su mehanizmima za grijanje i puhanje kako bi se stvorio spremnik za sušenje. Tipično, spremnik ima konusni oblik na dnu i cilindrični oblik na vrhu. Optimalni nagib stožastog presjeka varira ovisno o čimbenicima kao što su veličina čestica, oblik čestica, koeficijenti trenja između čestica i koeficijenti vezivanja. Formiranje mosta odnosi se na neuspjeh da se uzmu u obzir ovi čimbenici koji mogu rezultirati gubitkom kapaciteta lijevka ili problemima poput efekta "premoštavanja" ili "lijevkaste cijevi", što dovodi do lošeg dodavanja ili potpunog neuspjeha pražnjenja materijala. Fenomen premošćivanja događa se kada se promjer lijevka prebrzo sužava u blizini otvora za punjenje ekstrudera. Ova brza promjena promjera uzrokuje zbijanje i skrućivanje materijala, sprječavajući ulazak sirovina u ekstruder.

Problem formiranja mosta za korištenje stroja za masterbatch

Nakupljaju se čestice plastike

Kada se čestice plastike nakupe i tvore otvoreni most na uskom otvoru lijevka, pružajući potporu materijalu iznad, veća je vjerojatnost da će doći do fenomena premošćavanja. To je osobito uobičajeno kod recikliranih materijala s većim česticama i nepravilnog oblika.

Efekt "lijevka u cijevi".

Efekt "lijevka u cijevi" može doprinijeti premošćivanju. To se događa kada silazni tok čestica nema dovoljno sile da povuče susjedne čestice zajedno. Češće je kada je veličina plastičnih čestica mala.

Materijal koji se pakira izuzetno je lagan

Fenomen premošćivanja obično je problematičniji u slučajevima kada je materijal koji se pakira izuzetno lagan ili sadrži visok udio punila. Da bi se premošćivanje smanjilo ili eliminiralo, potrebno je poduzeti određene mjere. To uključuje odvajanje miješanog zraka od praha prije nego što uđe u dvopužni ekstruder, smanjenje okomite udaljenosti između priključka za punjenje i puža što je više moguće i osiguravanje da prah uđe na dno puža umjesto da ga izravno dodaje u puž vrh. Struktura vijka trebala bi olakšati kretanje zraka duž utora vijka i ispuštati ga u ispušni dio, istovremeno sprječavajući protok plina natrag u ulazni otvor za ispuštanje. Proizvođači često rješavaju problem premošćivanja dodavanjem 1-2% bijelog ulja u smjesu i energičnim miješanjem 2-3 minute, pod uvjetom da proizvod to dopušta. Važno je obratiti pozornost na vrijeme i način miješanja, jer je općenito bolje pretvoriti prah u aglomerate. Ovaj pristup učinkovito uklanja zrak iz punila, zbijajući ga u nekom obliku i eliminirajući nepoželjni zrak. Nakon što se punilo aglomerira, njegova nasipna gustoća se povećava, a udaljenost i smjer dodavanja u odnosu na utor puža postaju manje značajni.

Otopina

Ugradnja vibrirajućeg uređaja ili smanjenje nagiba stošca

Fenomen premošćivanja u lijevcima može se riješiti ugradnjom vibrirajućeg uređaja ili smanjenjem nagiba stošca. Visoke temperature u spremniku mogu uzrokovati omekšavanje i lijepljenje plastičnih kuglica, što dovodi do stvaranja mostova ili začepljenja. Poteškoće u pražnjenju mogu se pojaviti prilikom dodavanja kalcijevog praha zbog njegove slabe protočnosti i smetnje uzrokovane vanjskim mazivima. Kako bi se to prevladalo, preporuča se miješati teški kalcij s lakim kalcijem, razmotriti dodavanje vibratora u donji spremnik i povećati količinu unutarnjeg maziva. Ugradnja vibratora je najučinkovitije rješenje.

Kontrola temperature

Temperaturu u području punjenja ekstrudera, gdje se materijal transportira povlačenjem trenjem, treba kontrolirati između 120-160 °C. Niske temperature uzrokuju manjak materijala u rastaljenoj zoni, dok visoke temperature uzrokuju prerano taljenje i stvaranje mazivog prstenastog rastaljenog filma. Omjer kompresije čvrstog sloja u odjeljku za punjenje je ključan za postizanje potrebne gustoće za taljenje. Čestičasti materijali se lakše sabijaju zbog svoje deformabilnosti, dok praškasti materijali zaostaju u sabijanju zbog svojih kliznih svojstava i niske gustoće materijala, što dovodi do sporijeg procesa taljenja i ispuštanja.

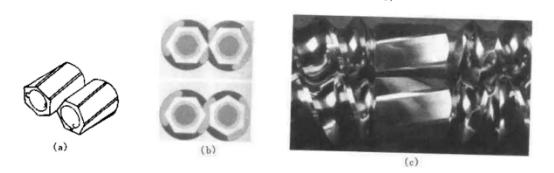

Korištenje posebnih pužnih elemenata za poboljšanje transportnog kapaciteta materijala.

Odnosi se na dovod nekih lakših sirovina koje se lako plutaju (kao što su čađa, kalcijev karbonat u nanorazmjerima, itd.), obično koristimo neke elemente navoja s velikim olovom ili prilagođavamo neke elemente navoja s većim olovom, i koristite posebnu strukturu navoja—smanjenje kuta guranja materijala na pravi kut (originalni SK navoj)—kako biste poboljšali kapacitet prijenosa materijala otvora za dovod.

Poboljšanje omjera širine i visine sekcije za hranjenje

Obrada čestica termoplastičnog elastomera, koje imaju visoko unutarnje trenje i viskoznost, često dovodi do manjka materijala, fluktuacija proizvodnog prinosa i degradacije materijala. Ovo se može riješiti poboljšanjem omjera širine i visine sekcije za ulaganje, primjenom prisilnog hlađenja i korištenjem ubacivanja vibracija. Neke sirovine za granulaciju sadrže elastomere, ulja za punila, punila, smole i druge komponente, zbog čega je dopremanje materijala izazovno zbog prisutnosti ulja. Općenito se ne preporučuje drobljenje takvih materijala u vrlo male čestice. Dodatno, potrebno je povećati koeficijent trenja ruba puža u pužu dovodne sekcije.

Pravilno preddisperzija

Kada se pigment pomiješa sa smolom i podvrgne prethodnoj disperziji („prah za utrljavanje“), mora se obratiti pozornost da se osigura pravilna disperzija. Proces dispergiranja i preddisperzije tijekom pripreme pigmenta značajno utječu na disperziju nakon obrade. Neuspješno raspršivanje tonera može rezultirati neravnomjernim miješanjem, uzrokujući različite boje ("dekore") na različitim područjima materijala. Proizvođači mješavina trebaju biti oprezni ako uoče varijacije boja tijekom proizvodnje. Masterbatch, koji je prethodno raspršen s nosačem, teoretski ne bi trebao imati lošu disperziju. Međutim, važno je napomenuti da se nosači iste boje mogu ponašati drugačije tijekom obrade. Značajne razlike u masovnoj MFR između masterbatch-a i pomiješane smole mogu uzrokovati miješanje boja. Dodatno, ako prirodna fleksibilnost boje masterbatcha dovodi do stvaranja sitnih ostataka tijekom procesa miješanja, to može rezultirati različitim nijansama boje u konačnom proizvodu ("miješanje boja").

O nama

Nanjing Granuwel Machinery CO., LTD je specijaliziran za istraživanje i razvoj dizajna i proizvodnje visokopolimernih ekstrudera, naš tim vrhunskih stručnjaka za ekstruziju osigurava pravi ekstruder za vašu točnu primjenu.

Posjedujemo izvrsnu sposobnost inovacija i razvoja proizvoda, te želju da našim kupcima pružimo najbolje proizvode kroz poboljšanje strukture opreme i smanjenje potrošnje energije opreme kroz naša praktična iskustva i tehničke inovacije.

Za bilo koje pitanje/upit, toplo dobrodošli da nas kontaktirate!!!

Tel: +86-25-86199956

Mobitel: +86-13813371123