Sadržaj

PrebacivanjeUvod:

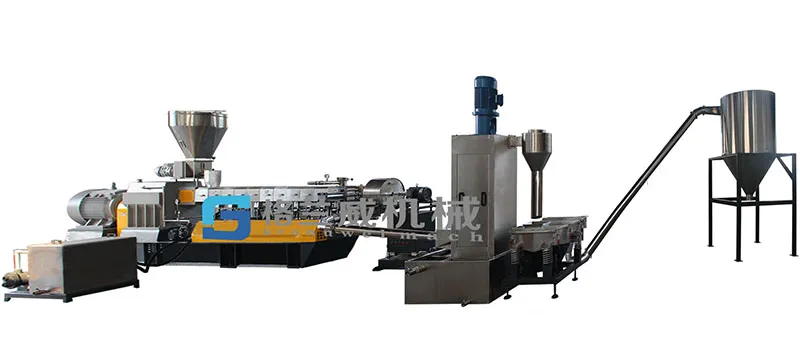

U modernoj proizvodnji primjena plastike osjetljive na toplinu postaje sve raširenija zbog svojih jedinstvenih fizikalnih i kemijskih svojstava, što ih čini idealnim izborom za brojne industrijske sektore. Međutim, obrada plastike osjetljive na toplinu predstavlja značajne izazove jer se lako razgrađuje i mijenja boju pod visokim temperaturama. Ove karakteristike otežavaju ispunjavanje proizvodnih zahtjeva korištenjem tradicionalnih tehnologija obrade. Molekularna struktura plastike osjetljive na toplinu može se lako pokvariti u okruženjima visoke temperature, što dovodi do smanjene učinkovitosti materijala, poput promjene boje i slabljenja čvrstoće. Tradicionalni ekstruderi s jednim pužom pokazuju ograničenja pri plastificiranju plastike osjetljive na toplinu, osobito u isporuci sile smicanja i regulaciji temperature. To često rezultira neravnomjernom plastifikacijom ili pretjeranom degradacijom materijala, što utječe na kvalitetu proizvoda, konzistenciju i povećava stope otpada i troškove. Za rješavanje ovog izazova, dvofazni ekstruderi nude učinkovito rješenje. Sastoji se od ko-rotirajuće dvopužne miješalice velike brzine tipa GTE i jednopužnog ekstrudera niske brzine GDS serije, ova dva dijela su okomito ortogonalno raspoređena, radeći zajedno kako bi se postigla učinkovita plastificacija i ravnomjerno miješanje uz izbjegavanje problema degradacije zbog pregrijavanja. Sljedeći tekst dublje će se pozabaviti tehničkim karakteristikama, primjerima primjene i optimiziranim strategijama uporabe dvofaznih ekstrudera u preradi plastike osjetljive na toplinu, u potpunosti prikazujući njihov inovativni potencijal i široke mogućnosti primjene u modernoj tehnologiji prerade, posebno kako kroz njihovu postiže se jedinstven dvofazni dizajn i dekompozicija procesa, neovisna kontrola i optimizacija svakog koraka obrade, čime se povećava učinkovitost proizvodnje i stopa iskorištenja materijala.

Izazovi u obradi plastike osjetljive na toplinu:

- Plastika osjetljiva na toplinu sklona je kemijskim i fizičkim promjenama pod visokim temperaturama, što predstavlja značajne izazove za njihovu obradu. Kada su izloženi okolini s visokom temperaturom, njihova se molekularna struktura počinje mijenjati, što dovodi do ozbiljnog smanjenja njihovih fizičkih svojstava. Visoke temperature mogu ubrzati kidanje polimernih lanaca, uzrokujući smanjenje molekularne težine, što zauzvrat utječe na mehaničku čvrstoću i kemijsku stabilnost materijala. Kod plastike osjetljive na toplinu kao što je polivinil klorid (PVC) i polioksimetilen (POM), ne samo da dolazi do promjene boje, već se mogu ispustiti i štetni plinovi, koji utječu ne samo na kvalitetu konačnog proizvoda, već i potencijalno zagađuju proizvodni okoliš.

- Tradicionalni jednopužni ekstruderi imaju očita ograničenja pri obradi ovih materijala. Zbog svojih ograničenja dizajna, ekstruderi s jednim vijkom ne mogu pružiti dovoljnu silu smicanja kako bi osigurali jednoliku plastifikaciju plastike osjetljive na toplinu. Dodatno, ovi strojevi obično koriste električno grijanje s vanjskim površinskim ventilacijskim hlađenjem, tako da kontrola temperature nije dovoljno precizna, što lako dovodi do pregrijanih područja tijekom obrade, uzrokujući tako lokalnu ili sveobuhvatnu degradaciju materijala. Budući da se plastika osjetljiva na toplinu mora obrađivati na nižim temperaturama i s preciznim brzinama smicanja, ovi nedostaci jednopužnih ekstrudera postaju uska grla u poboljšanju kvalitete proizvoda i učinkovitosti proizvodnje.

- Korištenje tradicionalne tehnologije za obradu plastike osjetljive na toplinu često dovodi do nedosljedne kvalitete proizvoda i povećanja stope otpada. Neravnomjerna plastifikacija i degradacija materijala mogu uzrokovati nestabilnost u performansama konačnog proizvoda, povećavajući troškove proizvodnje i smanjujući tržišnu konkurentnost tvrtke. Ova pitanja naglašavaju nužnost traženja naprednijih i preciznijih tehnologija obrade. Kako bi se prevladali ovi izazovi, primjena dvofaznih jedinica za miješanje postala je otkriće u području prerade plastike osjetljive na toplinu. Njegove strukturne značajke uključuju: prvi stupanj koristi ko-rotirajući stroj s dva puža velike brzine tipa GTE za miješanje u otvorenoj bačvi s gotovo nultim tlakom, a drugi stupanj je GDE ekstruder s jednim pužom niske brzine koji istiskuje miješa i sazrijeva materijal pri maloj brzini i temperaturi, čime se izbjegava toplinska degradacija i precizno kontroliraju i optimiziraju učinci miješanja. Dvofazni stroj ne samo da poboljšava kvalitetu proizvoda, već i značajno smanjuje stope otpada, donoseći značajne ekonomske i tehničke prednosti proizvodnim poduzećima.

Tehničke značajke Nanjing Granuwel dvostupanjskog ekstrudera:

- Prvi stupanj je ko-rotirajući dvopužni mikser velike brzine tipa GTE, a drugi stupanj je GDS serija ekstrudera s jednim pužom male brzine, oba okomito ortogonalno postavljena da tvore dvostupanjsku složenu jedinicu. Ovaj dizajn kombinira prednosti dvopužnog i jednog pužnog puža, postižući učinkovito plastifikacijsko miješanje i smično raspršivanje dok izbjegava kontradikcije između pregrijavanja visokog smicanja i ekstruzije pod visokim pritiskom.

- Dvostruki puž pojačava prijenos, osiguravajući ravnomjerno miješanje i plastificiranje materijala tijekom obrade. Njegova jedinstvena struktura vijka potiče bolje učinke miješanja, omogućujući da se plastika osjetljiva na toplinu zagrijava i ravnomjerno miješa. Geometrijski oblik i konfiguracija vijka pažljivo su izračunati kako bi se maksimizirali njegovi učinci smicanja i raspodjele na materijalu, čime se poboljšava fluidnost materijala i učinkovitost obrade.

- Jedan vijak izvodi visokotlačnu ekstruziju, ali usvaja metodu niske brzine i niskog smicanja, jednako tako izbjegavajući kontradikcije pregrijavanja. Ovaj dizajn omogućuje dvofaznom ekstruderu da zadrži kvalitetu proizvoda uz poboljšanje učinkovitosti proizvodnje i smanjenje troškova proizvodnje.

- Kombinacija dva puža i jednog puža razbija procesne funkcije, povećavajući neovisne radne varijable, što je pogodno za postupnu optimizaciju svakog procesa. Ova multifunkcionalnost ne samo da jamči kvalitetu proizvoda, već također povećava učinkovitost proizvodnje i smanjuje troškove proizvodnje.

- Dvofazni ekstruder naširoko se koristi u raznim sustavima materijala osjetljivih na toplinu i operacijama pražnjenja velikog kapaciteta, kao što su PVC, XLPE, kabelski materijali otporni na plamen bez halogena, materijali za zaštitu, materijali visoke koncentracije čađe i naknadna obrada operacije nakon dehidracije gume. Pojednostavljivanjem procesa rada i poboljšanjem iskorištenja materijala, dvofazni ekstruder pruža troškovno učinkovito rješenje za proizvodna poduzeća, u potpunosti zadovoljavajući potrebe moderne proizvodnje.

Pravilne metode granulacije također mogu smanjiti rizik od pregrijavanja materijala osjetljivih na toplinu. Međutim, zbog tendencije PVC-a da upija vodu, općenito se koristi zrakom hlađeno vruće rezanje; većina materijala osjetljivih na toplinu trebala bi usvojiti metode vodenog prstena ili podvodnog granulatora: Sustavi za peletiranje s vodenim prstenom i sustavi za podvodno peletiranje dobro rade s dvostupanjskim ekstruderima u obradi plastike osjetljive na toplinu. Kroz učinkovite mehanizme hlađenja osiguravaju stabilnost osjetljivih materijala tijekom obrade, smanjujući probleme degradacije materijala uzrokovane visokim temperaturama.

Sustav peletiranja s vodenim prstenom:

Na mjestu gdje je plastična traka izrezana, voda se raspršuje kako bi se formirao kružni vodeni pojas. Ova vodena traka ne samo da okružuje svježe izrezanu plastičnu traku, već i brzo hladi materijal zahvaljujući brzom učinku hlađenja vode. Ovaj brzi proces hlađenja ključan je za plastiku osjetljivu na toplinu jer sprječava da materijal bude predugo izložen visokim temperaturama, čime se štite fizikalna i kemijska svojstva materijala od utjecaja. Dodatna prednost granulacije vodenim prstenom je njezin relativno jednostavan rad, niski troškovi održavanja i mogućnost prilagodbe plastičnih traka različitih veličina i oblika, nudeći ekonomično i učinkovito rješenje.

Podvodni sustav peletiranja:

Proces rezanja plastične trake u potpunosti se provodi pod vodom. Kad se plastična traka prereže, ona izravno pada u vodu. Voda ne samo da djeluje kao rashladni medij, već također prenosi izrezane čestice u sljedeći korak obrade. Najveća prednost ove metode je iznimno brzo odvođenje generirane topline s osjetljivih materijala, čime se gotovo u potpunosti eliminira rizik od materijalne štete uzrokovane pregrijavanjem. Podvodna granulacija osigurava očuvanje karakteristika materijala, posebno pogodna za plastiku osjetljivu na toplinu koja je vrlo osjetljiva na temperaturu. Iako sustavi za podvodno peletiranje mogu zahtijevati složeniju opremu i veća početna ulaganja, njihove su dugoročne koristi u održavanju kvalitete proizvoda i smanjenju stope otpada značajne.

Primjeri primjene:

U području prerade plastike osjetljive na toplinu, primjena dvostupanjskih ekstrudera postaje sve raširenija, a njihove prednosti posebno dolaze do izražaja pri rukovanju materijalima kao što su polivinil klorid i polioksimetilen. Na primjer, poduzeća koja se fokusiraju na proizvodnju PVC kabelskih materijala suočavaju se s problemima niske učinkovitosti proizvodnje i nestabilne kvalitete proizvoda. Uvođenjem dvofaznih ekstrudera, poduzeća ne samo da značajno povećavaju proizvodnju materijala od PVC kabela, već i smanjuju probleme degradacije materijala uzrokovane previsokim temperaturama. Precizna kontrola temperature i sposobnosti jednolikog miješanja dvofaznih ekstrudera osiguravaju konzistentnost kvalitete materijala PVC kabela uz istovremeno smanjenje stope otpada i povećanje ukupne učinkovitosti proizvodnje.

Studije slučaja pokazuju da dvofazni ekstruderi ne samo da optimiziraju proces obrade i povećavaju učinak pri rukovanju plastikom osjetljivom na toplinu kao što su PVC i POM, već također osiguravaju dosljednost kvalitete proizvoda kroz preciznu kontrolu procesa. Ovo predstavlja veliku tehničku i ekonomsku korist za proizvodna poduzeća koja slijede standarde visoke kvalitete.

Zaključak:

Svojim istraživanjem i primjenom u području prerade plastike osjetljive na toplinu, Granuwelov dvostupanjski ekstruder postao je pouzdan dio opreme koji uvelike poboljšava proizvodni proces i kvalitetu proizvoda. Kroz preciznu kontrolu temperature i brzine smicanja, dvofazni ekstruder rješava mnoge izazove s kojima se susreću tradicionalni jednopužni ekstruderi pri obradi plastike osjetljive na toplinu, kao što su degradacija materijala, neravnomjerno miješanje i niska učinkovitost proizvodnje. Ovaj tehnološki napredak ne samo da poboljšava učinkovitost obrade plastike osjetljive na toplinu, već također osigurava visoke standarde u boji, čvrstoći i konzistenciji proizvoda.

Proizvodna poduzeća stekla su značajne ekonomske i konkurentske prednosti usvajanjem tehnologije dvostupanjskog ekstrudera. Uštede se ogledaju u smanjenom otpadu materijala, manjoj potrošnji energije i smanjenim troškovima održavanja. U međuvremenu, zbog poboljšane dosljednosti i kvalitete proizvoda, poduzeća mogu poboljšati tržišnu konkurentnost svojih proizvoda, privući više kupaca i proširiti tržišni udio. Ove izravne i neizravne ekonomske koristi čine dvofazni ekstruder bitnim dijelom opreme za svako poduzeće koje je predano poboljšanju proizvodnih standarda i profitabilnosti.

Kako briga za zaštitu okoliša i održivu proizvodnju nastavlja rasti, budući dvofazni ekstruderi također će se više usredotočiti na optimizaciju energetske učinkovitosti i stope iskorištenja materijala. Štoviše, s razvojem tržišta u nastajanju i diversifikacijom industrijskih zahtjeva, dvofazni ekstruderi će se prilagoditi širem rasponu materijala i područja primjene, dajući veći doprinos inovacijama i razvoju u globalnoj proizvodnji.