Istražite više Linije za podvodno peletiranje Granuwel Extrusion >>

Upravljanje kvalitetom proizvoda tijekom određenog vremenskog razdoblja glavna je briga među kompaunderima u današnjem kontekstu. Među mogućim problemima, nedosljednost peleta kod podvodnog peletiranja je jedan od najčešćih. To može biti rezultat niza čimbenika koji mogu uključivati pogrešnu veličinu ili izbor matrice i varijaciju učinkovitosti grijanja. Ovdje u ovom članku ćemo se usredotočiti na glavne uzroke koji čine pelete nedosljedne u svojoj kvaliteti i moguće načine za njihovo rješavanje.

Sadržaj

PrebacivanjeNeodgovarajuće dimenzioniranje kalupa

Jedno od najvažnijih pitanja koja dovode do nedosljednosti peleta kada je u pitanju podvodno peletiranje je problem s dimenzioniranjem matrice. Tipično u mnogim podvodnim procesima peletiranja, pogrešno dimenzioniranje matrice vjerojatno će imati negativan utjecaj na protok polimera preko poprečnog presjeka otvora za ekstruziju, au najgorem slučaju, polimer će se vjerojatno skrutiti u otvoru za istiskivanje poznato kao smrzavanje — efekt smrzavanja Fenomen smrzavanja može se izbjeći samo osiguravanjem da brzine polimera ne budu preniske kroz ekstruzijski otvor osim osiguravajući da je temperatura matrice odgovarajuća.

Jedno od najvažnijih pitanja koja dovode do nedosljednosti peleta kada je u pitanju podvodno peletiranje je problem s dimenzioniranjem matrice. Tipično u mnogim podvodnim procesima peletiranja, pogrešno dimenzioniranje matrice vjerojatno će imati negativan utjecaj na protok polimera preko poprečnog presjeka otvora za ekstruziju, au najgorem slučaju, polimer će se vjerojatno skrutiti u otvoru za istiskivanje poznato kao smrzavanje — efekt smrzavanja Fenomen smrzavanja može se izbjeći samo osiguravanjem da brzine polimera ne budu preniske kroz ekstruzijski otvor osim osiguravajući da je temperatura matrice odgovarajuća.

Preporučena brzina polimera kroz rupu matrice obično je u rasponu od 2. Može se kretati od brzine od 5 do 3 stope u sekundi kako bi se izbjeglo skrućivanje ekstrudata. Međutim, kako bi se osiguralo da je potrebna stopa proizvodnje ostvarena zajedno s ispravnom brzinom po rupi, obavezno je imati odgovarajuće rupe na ploči matrice.

Na primjer, pretpostavimo da matrica ima promjer rupe od 0,125 inča (3,2 ± 0,2 mm). Da biste postigli preporučenu brzinu u ovom slučaju, morali biste rezati 50 do 60 funti na sat po rupi matrice. Izračun napravljen u ovom slučaju koristi pretpostavku da je specifična težina dotičnog materijala 1. Međutim, ako materijal za istiskivanje/peletiranje ima veću specifičnu težinu, vjerojatno zbog prisutnosti punila ili pigmenata, potrebno je napraviti korekcije . Na primjer, materijal sa specifičnom težinom od 1,8 iziskivao bi obradu 1,8 puta 50 do 60 funti na sat po rupi matrice. Ova prilagodba može biti kontraintuitivna, jer se može činiti potrebnim dodati više rupa za smanjenje pada tlaka, dok bi zapravo moglo biti potrebno manje rupa kako bi se osiguralo da sve ostanu "otvorene" tijekom rada.

Održavanje odgovarajuće brzine polimera i upravljanje toplinom na ploči matrice ključni su za proizvodnju peleta ujednačene veličine. Bez ove kontrole, nikakve postavke procesa ili projektirani uređaji ne mogu u potpunosti riješiti probleme koji uzrokuju nedosljednost peleta.

Neprikladna temperatura kalupa

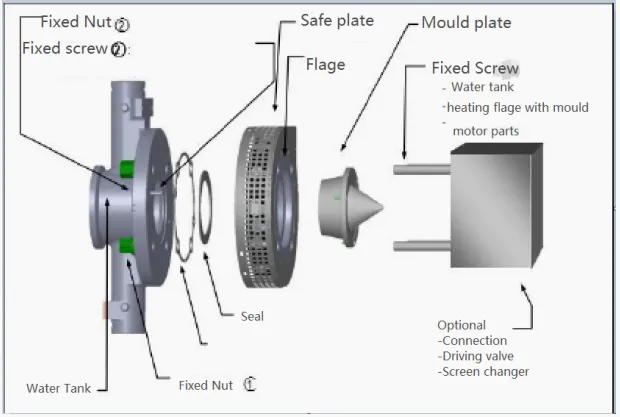

Neodgovarajuća temperatura kalupa još je jedan čest uzrok smrzavanja kalupa. Tipično, temperatura kalupa treba biti postavljena približno 25°F više od temperature taline polimera, iako to može malo varirati ovisno o specifičnom proizvodu. Pravilna izolacija matrice ključna je za sprječavanje gubitka topline u procesnoj vodi, što može značajno utjecati na temperaturu matrice.

Većina matrica je izolirana i zapečaćena silikonom za vulkanizaciju na visokoj temperaturi, sobnoj temperaturi (RTV) (izolacijska ploča se postavlja između podvodne ploče za rezanje i vodene komore i zapečaćuje se brtvilom). Tijekom vremena i na povišenim temperaturama, ovo brtvilo se može razgraditi, dopuštajući vodi da prodre u izolaciju i snizi temperaturu matrice. Ako temperatura glave matrice dosegne unaprijed zadanu temperaturu prije pokretanja, a zatim naglo padne nakon pokretanja, uzrokujući da sustav grijanja kontinuirano primjenjuje toplinu bez postizanja postavljene temperature za glavu matrice, to znači da je izolacijska ploča između šablone matrice za peletiranje i vodena komora je ostarjela i izgubila svoju toplinsku izolaciju. Zamjena je neophodna. Dostupni su različiti materijali za izolacijske ploče, a budući da različiti materijali nude različite stupnjeve izolacije, odabir pravog materijala je ključan. Najbolje je koristiti izolacijske ploče proizvođača originalne opreme (OEM). Trebate li pomoć, obratite se Granuwelu. Nepravilna ugradnja također može utjecati na učinkovitost izolacije. Slijedite Granuwelove ispravne smjernice za instalaciju.

Ispravan odabir grijača glave matrice

Granuwel nudi izbor između različitih grijača glave za podvodno peletiranje. Oslanjajući se na naše dugogodišnje iskustvo s opremom za podvodno peletiranje, možemo preporučiti odgovarajuću metodu grijanja glave kalupa na temelju materijala koje obrađuju naši kupci. Tipično, za plastiku opće namjene niske temperature kao što su PE, EVA, TPU, PP i drugi materijali, predlažemo korištenje električnog grijanja (grijaće šipke). Ovisno o učinku opreme, obično je opremamo sa 6 do 12 grijaćih šipki.

Praćenje potrošnje energije matrice može pomoći u prepoznavanju problema s grijačima. Opremljeni smo svjetlosnim indikatorom struje za svaku grijaću šipku. Kada grijaća šipka radi normalno, svijetlit će zeleno svjetlo. Ako grijaća šipka zakaže, zasvijetlit će crveno svjetlo, tako da na prvi pogled možete jasno vidjeti radni status svake grijaće šipke. Normalan ili neispravan.

Za granulaciju nekih visokotemperaturnih materijala i materijala u obliku čestica. Kupcima preporučamo korištenje elektromagnetskih grijača. Može se grijati visokom frekvencijom. Postignite zadanu temperaturu u vrlo kratkom vremenu. Čak i ako je temperaturna razlika između temperature glave matrice i temperature spremnika vode dehidratora velika, može održati temperaturu matrice. Izbjegnite pojavu smrzavanja uzrokovanu padom temperature matrice.

Blokada otvora

Fizička blokada otvora matrice može dovesti do nedosljednosti peleta, često uzrokovane onečišćenjima u materijalu ili slabo raspršenim mineralnim punilima. Preporučljivo je implementirati izmjenjivač zaslona ili neki oblik filtracije prije matrice kako bi se spriječila takva začepljenja. Međutim, također zadržava neke od prednosti kontaminacije što znači da se kontaminanti filtriraju prije nego što dospiju u matricu tako da se kontrolira kvaliteta i veličina proizvedenih peleta. Za male sustave, blokade se mogu lako očistiti ručno pomoću alata koji je predviđen za tu svrhu, stoga je potrebno malo vremena da se blokada ukloni. Ipak, budući da je veća, matricu će možda trebati ukloniti radi čišćenja, što je doduše dugotrajno, ali je učinkovito u vraćanju funkcionalnosti. Također, tijekom razdoblja produženja sklapanja, temperatura svakog profila, uključujući i toplinsku zonu kalupa, treba se sniziti kako bi se eliminirala tendencija materijala da se začepi zbog degradacije. Standardizacija godišnje, mjesečne, tjedne ili čak dnevne provjere također bi mogla pomoći u izbjegavanju bilo kakvih prepreka; To je zato što osim gore navedenih načina smanjenja blokada, uvijek postoji prostor za implementaciju drugih oblika upravljanja. Rješavanjem gore spomenutih mogućih izazova na odgovarajući način, proizvođači mogu osigurati proizvodnju visokokvalitetnih peleta i istovremeno minimizirati slučajeve poremećaja u svojim proizvodnim procesima, čime se povećava učinkovitost i ekonomičnost u njihovoj proizvodnji.

Rješavanje problema sa sirovinom i ekstruderom

Neke procesne varijable mogu stvoriti nejednake veličine peleta ovisno o sirovini; na primjer, premošćivanje sirovine u lijevku usporava protok materijala u ekstruder. Ovo premošćivanje može rezultirati prekidom u protoku materijala, što zauzvrat može dovesti do peleta loše kvalitete ili čak smrzavanja. S tim u vezi, moguće je napomenuti da se za otklanjanje ovakvog problema treba pridržavati odgovarajućeg dizajna lijevka uz pomoć kojeg je moguće spriječiti stvaranje mostova, kao i obavljati stalne cesije. i održavanje lijevka. Neke od metoda uključuju miješanje lijevka, ugradnju vibratora ili korištenje pomoćnih sredstava za protok u pokušaju poboljšanja protoka materijala i smanjenja slučajeva začepljenja.

Također, odgovarajuće postavke temperature također su ključne. Preniska ili previsoka temperatura imat će veliki utjecaj na oblik čestica.:temperature ekstrudera su parametar koji, ako je pogrešno postavljen, dovodi do prenapona (volumen ekstruzije taline varira) što zauzvrat utječe na varijabilnost veličine peleta. Prenapon se događa kada je ekstruder pod različitim tlakom i/ili temperaturom što utječe na brzinu protoka taline. Kako bi se riješio ovaj problem, potrebno je strogo kontrolirati temperaturu tijekom faze ekstruzije i tijekom cijelog procesa. Te se varijacije mogu izbjeći rutinskom provjerom i podešavanjem uređaja za mjerenje temperature i stvaranjem jednakih uvjeta grijanja.

Previsoke temperature taline također su nepoželjne i na isti način mogu deformirati pelete i rezultirati lošom kvalitetom. Potrebno je uspostaviti odgovarajuće hlađenje i kontrolirati toplinske zone ekstrudera kako bi se talina održala u pravom rasponu kako ne bi došlo do deformacije. Ako riješe ove potencijalne probleme dosljednim održavanjem, pravilnim dizajnom opreme i pravom regulacijom temperature, proizvođači će moći proizvoditi pelete iste veličine i time poboljšati kvalitetu proizvedenih peleta.

Upravljanje finoćama i ostacima peleta

Granuwel Važna napomena: Kao prvo, oštrice koje su istrošene moraju se redovito mijenjati. Prije ugradnje novih oštrica na opremu, najbolje je brusiti oštrice postavljene na držač oštrice površinskom brusilicom dok površine oštrica ne budu potpuno ravne. Zatim montirajte držač oštrice na opremu. Ako površinska brusilica nije dostupna, nakon promjene oštrica, pokrenite peletizator i odgovarajuće povećajte pritisak vrha kako biste izbrusili unutarnju ravninu šablona na površini oštrica.

Fine čestice i ostaci na peletima mogu se vidjeti pod okolnostima poput istrošenosti matrice i oštrice. To je zato što rezna površina rezne ploče s utorima ili istrošena oštrica uzrokuju da rezovi nisu čisti što rezultira repovima na peletama. Lice matrice i oštrice također moraju biti izrađene od kompatibilnih materijala. Na primjer, odabir oštrice s visokom tvrdoćom produžit će životni vijek oštrice, iako će doći do trošenja spojeva na površini matrice. Pažljivo poštivanje standarda tvrdoće materijala korištenog u kalupu, kao i onih za oštrice, može pomoći u osiguravanju uravnotežene stope trošenja čime se eliminiraju šanse za dobivanje repova i nečistih posjekotina.

Neki od drugih čimbenika, koji mogu dovesti do repova mogu uključivati; visoka temperatura taline, nepravilno centriranje matrice na osovini peletizatora, istrošeni ležajevi na peletizatoru, vruća procesna voda itd. Provjera ležajeva peletizatora i poravnanja matrice na pravilan način i s vremena na vrijeme može smanjiti mehaničko trošenje i neusklađenost koja se važnije za dobivanje pravilnog rezanja. Reguliranjem temperature taline i temperature procesne vode, može se izbjeći stvaranje repova tako da uvjeti rezanja mogu biti najbolji.

Još jedan važan zahtjev je brzina polimera dok prolazi kroz rupe na ploči ili dok se istiskuje. Veliki gradijent protoka unutar rupe matrice će preuveličati brzine protoka i proizvesti omotač rupe što će dovesti do nepoželjnog oblika polimernog ruba koji ometa postizanje čistih rezova. To se može kontrolirati mijenjanjem brzina protoka polimera i osiguravanjem da je protok stabilan kroz sve otvore matrice. Kada peleti prolaze proces sušenja u centrifugalnoj sušilici, repovi se mogu odrezati i razviti u sitne čestice koje uzrokuju probleme u sustavu rukovanja materijalom i povećanu razinu zaostale vlage. Obraćanje pozornosti na korištenu vrstu i učinkovitost tehnika sušenja, kao i osiguravanje da je centrifugalna sušilica dobro održavana, može pomoći u smanjenju pojave čestica.

Sprječavanje visoke zaostale vlage u peletima

Postoji nekoliko razloga koji mogu povećati udio zaostale vlage u gotovim peletima veći od potrebnog. Među njima su lom taline, stvaranje poroznih kuglica, posebno kada se koriste velika punjenja punila, imaju kuglice koje nisu sferičnog oblika i visoki radni/okolišni uvjeti koji će vjerojatno uzrokovati 'hvatanje' vlage. Lom taljenja ovo je pojava pri kojoj površina peleta izgleda hrapavo; može se eliminirati rezanjem tanjih kuglica ili smanjenjem brzine otvora matrice. Primjena ovih promjena jamči predmetnu površinu koja ima minimalnu sposobnost zadržavanja vlage.

Budući da veći postotak mineralnih punila uzrokuje stvaranje peleta porozne strukture koje se mehanički teško suše, oni se suše u sljedećim fazama. S tim u vezi, problem se može riješiti po cijenu optimizacije punjenja punila od velike važnosti za njihove količine, ali s obzirom na željena svojstva gotovih materijala i učinkovitost sušenja. Mogućnost primjene postupaka naknadnog sušenja kao što su sušila za sušenje ili povećanje vremena sušenja u konvekcijskim pećnicama smanjit će sadržaj vlage u ovim poroznim peletima.

Centrifugalne sušare za površinsko sušenje koriste zaostalu toplinu, centrifugalnu silu i strujanje okolnog zraka u smjeru suprotnom od strujanja proizvoda. Potrebno je osigurati da se radni uvjeti kao što su toplinski uvjeti procesne vode i suprotni protok zraka održavaju na željenoj razini kako bi kontrola vlage bila učinkovita. Gore navedeni parametri mogu se dosljedno ispunjavati ako se centrifugalna sušilica često kalibrira i održava na odgovarajući način.

Uvjeti okoliša poput vlažnosti također utječu na sadržaj vlage u peletima, posebno za ljepljive proizvode koji prirodno zahtijevaju vrlo hladnu vodu. Kako bi se tome suprotstavili, proizvođači moraju pokušati regulirati okoliš korištenjem odvlaživača i radom u prostoriji s klima uređajem. Također, pravilno hlađenje tehnološke vode na očekivane temperature uvelike će pomoći u kontroli razine vlage, posebno u područjima s visokom vlagom.

Zaključak

Na kraju, moguće je primijetiti da će prepoznavanje uzroka i posljedica određenih procesa u podvodnom peletiranju pomoći u osiguravanju konzistentnije kvalitete peleta. Područja kao što su dimenzioniranje kalupa, temperatura kalupa, začepljenja otvora za kalup, protok sirovine, način na koji je ekstruder postavljen te finoće i upravljanje vlagom područja su koja se mogu poboljšati. Za rješavanje stalnih problema, korisno je razgovarati s proizvođačem podvodnog peletizatora za savjet i moguće načine poboljšanja opće kvalitete proizvodnje.

Kontaktirajte Granuwel Extrusion kako biste dobili najbolje rješenje za ekstruziju i peletiranje!