De extruderschroef, die een belangrijke rol speelt in de prestaties van de extrusiemachine, bestaat uit verschillende soorten extruderschroefelementen, zoals transportelementen, schuifelementen, mengelementen. Deze schroefelementen zijn er ook in subtypen, waaronder enkelvoudige kopschroefelementen, dubbele kopschroefelementen en drievoudige kopschroefelementen, die verschillende functies uitoefenen op het mengen, mengen en samenstellen van kunststofmaterialen. Van de verschillende soorten dubbelschroefextruders wordt de in elkaar grijpende co-roterende dubbelschroefextruder veel gebruikt in de kunststofindustrie. Daarom zal Granuwel, uw vertrouwde fabrikant en leverancier van extrusiemachines en extruderschroefelementen, u in dit artikel meenemen door verschillende soorten extruderschroefelementen die gewoonlijk worden gebruikt in in elkaar grijpende co-roterende dubbelschroefextruders en hoe extruderschroefelementen het kunststofextrusieproces beïnvloeden.

Inhoudsopgave

SchakelaarKenmerken van de in elkaar grijpende co-roterende dubbelschroefextruder

De schroeven van de in elkaar grijpende, meedraaiende dubbelschroefextruder hebben de volgende hoofdkenmerken:

(1) De twee schroeven draaien parallel en in dezelfde richting, waardoor een uniforme schuifactie ontstaat tussen hun in elkaar grijpende delen en de cilinder. De intensiteit van deze schuifactie kan worden aangepast door middel van schroefcombinatie en afstandsontwerp.

(2) De geometrische vorm van de schroefelementen en hun co-roterende aard geven de schroeven uitstekende materiaalverdelings- en mengmogelijkheden, geschikt voor compounding-bewerkingen. Nadat het materiaal de cilinder binnenkomt en zacht is geworden, trekt de ene schroef het materiaal in de in elkaar grijpende opening, terwijl de andere het eruit duwt, vanwege de tegengestelde richtingen van de dubbele schroeven op het in elkaar grijpende punt. Zo wordt het materiaal van de ene schroef naar de andere overgebracht in een "∞"-beweging. Deze beweging heeft een aanzienlijke relatieve snelheid op het in elkaar grijpende punt, wat zeer gunstig is voor het mengen en homogeniseren van het materiaal. Bovendien heeft het in elkaar grijpende gebied een zeer kleine opening en beweegt het materiaal in de tegenovergestelde richting van de schroefrotatie, wat resulteert in een hoge schuifwerking die uniforme plastificering bereikt.

(3) De co-roterende dubbelschroefextruder heeft reactieve capaciteiten en fungeert als een dynamische reactor. Materialen kunnen een reeks chemische reacties ondergaan na het smelten in de cilinder, zoals polymerisatie en enten. Reactieve extrusieverwerking wordt voornamelijk gebruikt voor: polymerisatiereacties van monomeren of oligomeren (vrije radicalen polymerisatie, additie polymerisatie, condensatie en copolymerisatie reacties); gecontroleerde crosslinking en degradatie van polyolefinen; entmodificatie van polymeren (functionaliseren of polariseren van het polymeer om materiaalmodificatie en de bereiding van compatibilizers te bereiken); en gedwongen mengmodificatie van verschillende materialen. Het omvat ook fysieke modificatie van materialen, zoals vullen, compounderen, verstevigen en versterken.

(4) Er zijn veel soorten schroefelementen, waaronder transportelementen, kneedelementen, schaarelementen, elementen met omgekeerde schroefdraad en drukverhogende schroefdraadelementen, die elk verschillende functies vervullen. Voor de gangbare bouwsteenschroeven kunnen verschillende elementen worden gecombineerd als bouwstenen, afhankelijk van de behoeften van de materiaalverwerking, en kan een geoptimaliseerd ontwerp worden toegepast om de verwerking van verschillende materiaalformuleringen mogelijk te maken.

Typen en kenmerken van bouwsteen-dubbelschroefextruderschroefelementen

Onder normale omstandigheden omvatten de meest voorkomende typen schroefelementen, op basis van verschillende structuren, transportelementen, schaarelementen, meng- en dispergeerelementen, enz.

(1) Transportelementen

Transportelementen worden onderverdeeld in voorwaarts transporterende draadelementen en achterwaarts transporterende draadelementen. Het belangrijkste verschil is dat de actierichting van het voorwaartse transportelement hetzelfde is als de extrusierichting, terwijl de omgekeerde richting het tegenovergestelde is. De omgekeerde actie kan het voorwaartse transport van het materiaal belemmeren, voornamelijk om de verblijftijd van het materiaal in de cilinder te verlengen, waardoor de vulgraad en materiaaldruk worden verbeterd, wat het mengeffect aanzienlijk bevordert

Bij het instellen van de transportschroefelementen is het belangrijk om rekening te houden met kenmerken zoals diepte, lood, dikte van de schroefrand en speling, zoals weergegeven in Afbeelding 1. De hoofdfunctie is het transporteren van materiaal en de verblijftijd van het materiaal in het transportschroefelement is relatief kort. Van alle karakteristieke parameters is lood de meest kritische factor. Hoe groter de lood van het schroefelement, hoe hoger het extrusievolume en hoe korter de verblijftijd van het materiaal, maar dergelijke maatregelen zullen de mengkwaliteit verminderen.

Figuur 1: Transportelementen van de extruderschroef

Let op: D = buitendiameter van de schroef, d = bodemdiameter van de schroef, P = spoed, L = spoed

Over het algemeen zijn de volgende scenario's mogelijk, waarbij vooral grote leidspindelelementen worden gebruikt: situaties waarin de nadruk ligt op een hoog extrusievolume met transportwerking; warmtegevoelige materialen waarbij de verblijftijd van het materiaal in de cilinder tot een minimum moet worden beperkt om materiaaldegradatie te beperken; gezien de combinatiestructuur, die over het algemeen bij de uitlaatpoort wordt toegepast, is het vergroten van het materiaaloppervlak bevorderlijk voor ontgassing.

Wanneer de nadruk ligt op mengprestaties, worden medium leidschroefelementen geselecteerd. Deze worden voornamelijk toegepast bij combinaties waarbij de leidschroef geleidelijk afneemt en dienen voor transport en drukverhoging.

Kleine leidspindelelementen worden hoofdzakelijk gebruikt in het smeltgedeelte om druk te creëren en het smeltresultaat te verbeteren, terwijl ook de mengingsgraad en de stabiliteit van het extrusiesysteem worden vergroot.

(2) Schuifelementen

Met schuifelementen worden voornamelijk kneedblokken bedoeld, die een hoge schuifkracht leveren en het vermogen hebben om menging te verdelen en te verspreiden. De belangrijkste parameters zijn het aantal koppen, de dikte en de verspringende hoek. Ze worden altijd in paren of in serie gebruikt, met een hoek tussen aangrenzende kneedblokken, d.w.z. de verspringende hoek. De in elkaar grijpende blokken op de twee schroeven liggen dicht bij elkaar en vormen een "slijpschijf"-structuur. Materialen worden gemengd en uitgewisseld in de cilinder, en meerdere aangrenzende kneedblokken kunnen samen een spiraalvormige hoek vormen, die met de rotatie van de schroeven de materiaalmenging en -uitwisseling langs de as van het schroefelement bevordert.

Figuur 2: Schuifelementen van de extruderschroef

Staggering Angle, zoals weergegeven in Figuur 2, α, veelgebruikte parameters zijn 30°, 45°, 60° en 90°, waarbij verschillende parameters verschillende effecten hebben. Wanneer het schroefelement naar voren staat, geldt: hoe groter de staggering angle, hoe lager de transportcapaciteit, wat de verblijftijd van het materiaal in de cilinder verlengt en de mengkwaliteit verbetert.

Dikte, zoals weergegeven in Figuur 2, t, varieert over het algemeen van 7 tot 19 mm, aangepast aan de gebruiksvereisten, nauw verwant aan het mengeffect. Naarmate de dikte toeneemt, neemt ook de gegenereerde schuifkracht toe en wordt het mengeffect minder merkbaar; omgekeerd is het mengeffect beter.

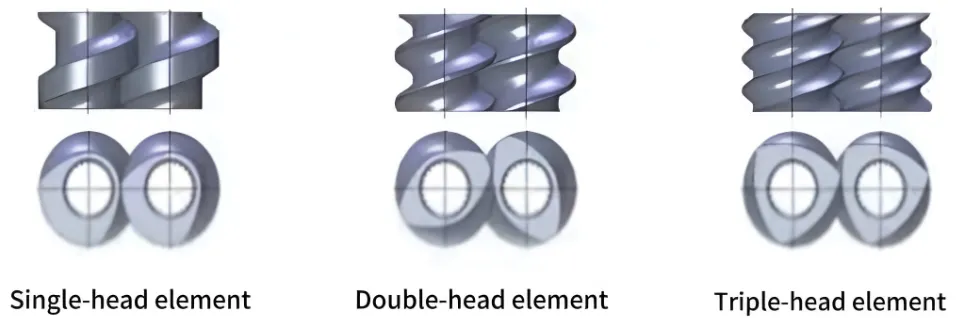

Of het nu gaat om een transportelement of een schaarelement, de betrokken parameter is het aantal koppen, voornamelijk bestaande uit enkele koppen, dubbele koppen en driedubbele koppen, zoals weergegeven in Figuur 3.

Figuur 3: Enkele, dubbele en drievoudige kop-schuifelementen van extruderschroef

Wanneer de rotatie van het schroefelement voorwaarts is, geldt: hoe meer koppen er zijn, hoe lager de extrusietransportcapaciteit, hoe kleiner het gegenereerde koppel en hoe slechter het mengvermogen, maar de schuifwerking wordt verbeterd. Wanneer de rotatie tegengesteld is, duiden meer koppen op een grotere extrusietransportcapaciteit en een slechter mengvermogen.

Enkelkops schroefelement

Een grotere dikte kan materiaallekkage (terugstroming) minimaliseren; de capaciteit is kleiner dan bij een dubbelkopschroef; het transportrendement is het hoogst.

Dubbelkops schroefelement

Als een conventioneel transportelement in co-roterende twin-screws; het heeft minder schuifkracht dan een triple-head element; gebruikt voor vaste voeding, smelttransport, ontgassing en smelttransport. Hoofdzakelijk gebruikt voor extrusie, het heeft de eigenschap van gelijkmatige verwarming en goede zelfreinigende prestaties.

Drievoudige schroefelement

Het heeft een hogere schuifkracht en wordt voornamelijk gebruikt voor smelten, dispersie en mengen. Het zorgt ervoor dat de druk- en temperatuurverdeling van het materiaal in het vat flexibeler is, wat zorgt voor goede ontgassings- en vervluchtigingseffecten, maar de output is lager.

(3) Mengelementen

Over het algemeen verwijzen mengelementen naar getande elementen (inclusief rechte en spiraalvormige tanden), die schroefelementen zijn met groeven op de schroefrand, zoals weergegeven in Afbeelding 4. De hoofdfunctie van de groefstructuur is om aangrenzende schroefgroeven te verbinden en materiaalmenging met elkaar te bevorderen, wat uiteindelijk smelthomogenisatie en materiaal longitudinale mengeffecten bevordert. Omdat de schroefrand gegroefd is, worden de transportcapaciteit en drukcapaciteit enigszins verminderd, maar dit verhoogt ook de mate van materiaalvulling in de schroefgroef en verlengt de materiaalverblijftijd

Figuur 4: Mengelementen (zie getande elementen, inclusief rechte en spiraalvormige tanden)

Het aantal en de vorm van de tanden van het mengelement zijn van cruciaal belang voor de vereisten van het mengen. De vorm van de tanden dient voornamelijk om de materiaalstroom te verstoren, wat de uniformiteit van het materiaal kan versnellen. Hoe meer tanden er zijn, hoe merkbaarder het mengeffect, maar in het werkelijke gebruik is het noodzakelijk om op tijd op te letten of de afschuiving overmatig is en onnodige schade aan de materiaalmoleculen veroorzaakt.

Gecombineerde toepassing van bouwsteen-dubbelschroefextruderschroefelementen

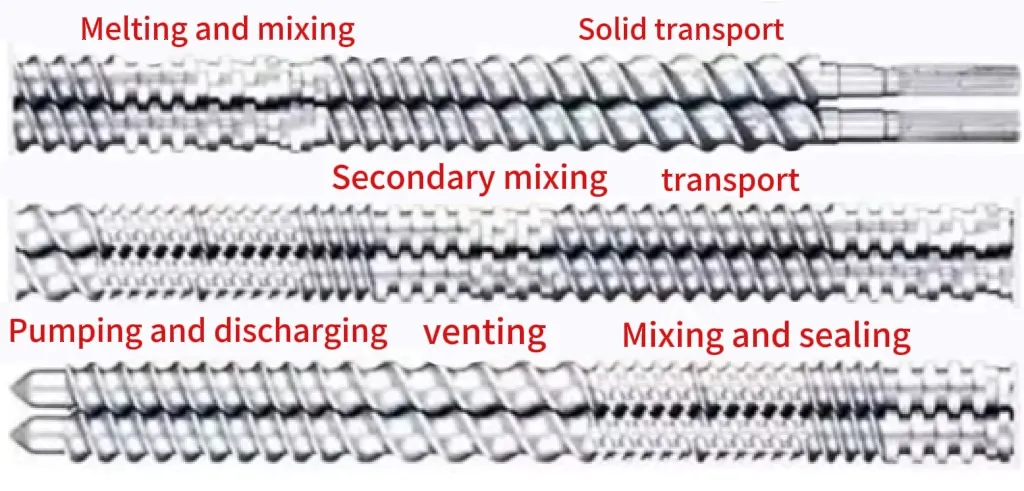

Onder normale omstandigheden kan een complete set schroeven worden onderverdeeld in vijf secties, afhankelijk van de verschillende functies: transportsectie, smeltsectie, mengsectie, ontgassingssectie en homogenisatiesectie, zoals weergegeven in Afbeelding 5.

Figuur 5: Vijf secties van extruderschroeven (inclusief transportsectie, smeltsectie, mengsectie, ontgassingssectie en homogenisatiesectie)

Transportgedeelte

Hoofdzakelijk bedoeld voor het transporteren van materiaal, waarbij tevens wordt voorkomen dat materiaal over de toevoerpoort stroomt; uitgevoerd met grote voorlopende transportelementen.

Smeltsectie

Door warmteoverdracht en wrijvingsafschuiving wordt het materiaal in het vat volledig gesmolten en uniform. Geconfigureerd met kleine loodtransportelementen.

Mengsectie

Er worden één- of meercomponentenmaterialen met elkaar uitgewisseld. De beste manier is om volledige menging te bereiken. Dit gebeurt met meerdere groepen schuifelementen met verschillende verspringingshoeken en mengelementen.

Ontgassingssectie

Hoofdzakelijk om vocht, stoffen met een laag moleculair gewicht en andere onzuiverheden buiten het materiaalsysteem af te voeren om zuivering te bereiken; geconfigureerd met grote loodtransportelementen.

Homogeniserende sectie:

Hoofdzakelijk voor transport en druk, waardoor de dichtheid van de materiaalvloeistof bij de extruderuitlaat tot op zekere hoogte wordt verhoogd, terwijl de menging ook completer wordt gemaakt, wat uiteindelijk een stabiele extrusie oplevert. Geconfigureerd met kleine loodtransportelementen.

Samenvatting

Bij het ontwerp en de toepassing van dubbelschroefextruders zijn schroef en schroefcomponenten de kerncomponenten die de prestaties bepalen. Nanjing Granuwel Machinery Co., Ltd. met zijn diepgaande technologische accumulatie en innovatievermogen op het gebied van extruders, om klanten een reeks hoogwaardige dubbelschroefextruderoplossingen te bieden. Onze dubbelschroefextruders voldoen aan de hoge precisie- en hoge efficiëntievereisten van de kunststofverwerkende industrie met hun uitstekende mengefficiëntie, nauwkeurige smeltcontrole en stabiele transportprestaties. Door de nauwkeurige berekening en optimalisatie van schroefgeometrische parameters, gecombineerd met geavanceerde verwerkingstechnologie en materiaalkunde, garandeert Nanjing Granuwel Machinery Co., Ltd. de betrouwbaarheid en duurzaamheid van extruders onder verschillende procesomstandigheden. Onze producten zijn niet alleen toonaangevend in technologie, maar tonen ook onze professionele toewijding aan kwaliteitscontrole en serviceondersteuning. We kijken ernaar uit om met u samen te werken om innovatie en ontwikkeling van kunststofverwerkingstechnologie te stimuleren.