De FAQ over masterbatchproductiemachines die kleurmasterbatches produceren

V: Als je de PP-kleur masterbatch met meer dan 40% koolstofzwart, maar het is gemakkelijk te breken en te vervuilen. Wat moet ik doen?

A: ①Vanuit het oogpunt van het proces zijn de belangrijkste redenen en oplossingen als volgt:

- Omdat carbon black moeilijk te dispergeren is, is het erg moeilijk voor carbon black content om meer dan 30% te bereiken als de kleur masterbatch wordt bereid door een gewone twin-screw extruder. Tweemaal granuleren kan worden gebruikt en human carbon black kan in batches worden toegevoegd.

- Door het formuleringsproces aan te passen, kunnen smeermiddelen of dispergeerhulpmiddelen op de juiste manier worden toegevoegd om koolstofzwart te helpen dispergeren, waardoor het aandeel toegevoegd zwart wordt vergroot. Met behulp van een tweetraps extruder worden de functies van dispersie en extrusie van de apparatuur ontbonden door een geschikte extruder om het doel van koolstofzwartdispersie te bereiken. Bijvoorbeeld, GTS75/180 + high-mixer kan samen worden gebruikt. Ten eerste worden PP en 30% koolstofzwart voorgemengd door de high-mixer en vervolgens toegevoegd aan de dubbelschroef 75 extrudermachine. De 75 extrudermachine kan ook de resterende 10% koolstofzwart toevoegen aan machine 75 door de lengte-diameterverhouding te vergroten en de zijfeeder te vergroten. Na het verdelen en mengen, gaan de materialen naar de volgende trap enkelschroef 180 machine en voeren koelextrusie uit. Met een dergelijke bovenstaande oplossing worden de geproduceerde uiteindelijke pellets goed gedispergeerd, hebben ze een hoge dichtheid en een hoge concentratie.

- Het vermogen om roet te dispergeren kan worden vergroot door speciale schroefelementen. Bijvoorbeeld om het schroefelement vergelijkbaar te maken met de structuur van de interne mengrotor in de Banbury-menger. De sterke punten en voordelen worden bereikt door speciale functionele elementen met lage schuifkracht en hoge dispersie. De randen en hoeken van de moleculaire structuur van roet worden niet beschadigd, waardoor de mengefficiëntie met PP-materialen wordt verbeterd.

- Het toevoegen van roet aan 40% kan eenvoudig worden bereikt met behulp van apparatuur met drie schroeven.

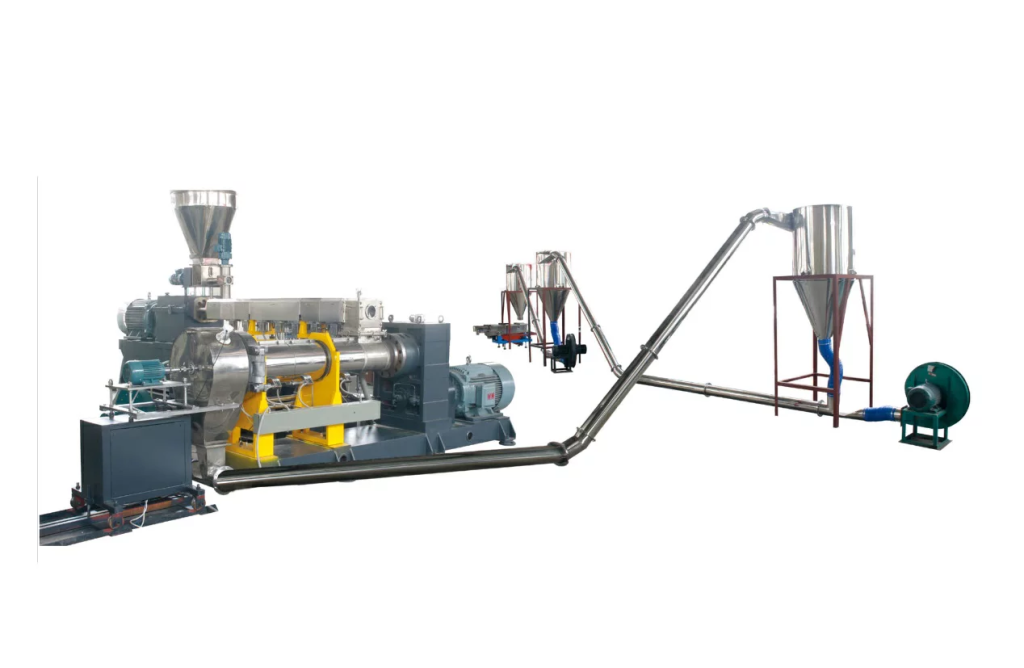

Met een extruder met drie schroeven kan ook 40%-koolstofzwart worden gemengd en geëxtrudeerd, wat de voordelen heeft van een laag energieverbruik, lage investeringen en een kleine productielijnvoetafdruk. (zie onderstaande foto ter referentie)

GSE-serie drievoudige schroefextruder

- Droog koolstofzwart masterbatch is echt vuil, als de omstandigheden het toelaten, is het het beste om een interne mixer te gebruiken, het koolstofzwartgehalte kan 50% bereiken.

- Als u overweegt om warm te snijden, is er geen probleem met het breken van de staaf.

②De manieren om het probleem vanuit het oogpunt van de formule op te lossen zijn:

- Gebruik van basismateriaal met hoge vloeiprestaties. Compounderen van polymeerdispergeermiddel en algemeen dispergeermiddel.

- Overweeg het gebruik van kleurpasta, hierdoor zal er veel minder stof zijn.

V: Wanneer de gemodificeerde ASA-masterbatch wordt gebruikt voor oppervlakteco-extrusie, zullen er veel kleine putjes zijn zoals hennepvlekken na het polijsten, die erg klein zijn en af en toe verschijnen, en de ernst van de verwerking met verschillende apparatuur is anders. Wat is de reden hiervoor? Is er een oplossing?

A: Het kan een probleem zijn van het mengen, zoals ongelijkmatig mengen, slechte dispersie, etc. De compatibiliteit is niet goed. De volgende oplossingen worden voor dit probleem geboden:

- Laat het materiaal goed drogen.

- Pas de juiste co-extrusietemperatuur aan.

- De geëxtrudeerde ASA-laag mag niet te dun zijn.

- De extrusie moet correct verlopen.

- De invloed van zwevend calcium moet worden vermeden.

V: De antioxidanten die in kleurmasterbatch worden gebruikt, lijken erg weinig te zijn. Is het nodig om ze toe te voegen?

A: Aan een kleurmasterbatch moet doorgaans een antioxidanten- en smeermiddelsysteem worden toegevoegd, maar niet teveel.

Onder invloed van hoge schuifkrachten zal de masterbatch zonder bescherming van een antioxidantensysteem geel kleuren en zal de masterbatch ook afbreken. Tegelijkertijd zullen de eigenschappen van het materiaal afnemen, zodat het niet kan uitrekken en granuleren.

Een van de belangrijkste toepassingen van antioxidanten is het voorkomen van verkleuring en oxidatieve ontleding.

De hoge prijs van antioxidanten en de kosten en andere factoren maken het echter vooral afhankelijk van de verwerkingsbehoeften van de afnemers en op welke producten de kleurmasterbatch wordt toegepast. Of en hoeveel antioxidanten er aan de kleurmasterbatch worden toegevoegd, hangt af van de verwerkingsbehoeften van de afnemers verderop in het productieproces.

Als het product buitenshuis wordt gebruikt, voeg dan antioxidanten en UV-stabilisatoren toe. Als klanten anti-verouderingsvereisten hebben, maak dan het Color Masterbatch-antioxidantensysteem geconcentreerd.

Kortom, onder het uitgangspunt dat er geen speciale vereisten zijn en de prestaties gegarandeerd zijn, kunnen de antioxidanten in principe niet aan de kleurmasterbatch worden toegevoegd om de winstruimte van de onderneming te vergroten. Ze moeten echter wel worden toegevoegd aan de kleurmasterbatch van technische kunststoffen zoals PA en ABS. Er worden veel weerbestendige kleurmasterbatch gebruikt in technische kunststoffen.

Daarnaast worden er meestal ook kleurstoffen van vezelkwaliteit aan toegevoegd om antioxidanten toe te voegen.

V: hoe test je de dichtheid van een kleurmasterbatch? Er zijn veel methoden in de industrie en de resultaten die met verschillende methoden worden verkregen, variëren enorm. Is er een betere en correcte testmethode die snel de dichtheid van een uitstekende masterbatch kan meten?

A: De nauwkeurige testmethode voor de dichtheid van kleurmasterbatches is als volgt:

- Voor het meten wordt de dichtheidsflesmethode gebruikt. De operationele eisen van deze methode zijn erg hoog. Er mogen geen bellen ontstaan en de testtemperatuur heeft ook een bepaalde invloed op de dichtheid.

- Voor het meten wordt de dichtheidsgradiëntmeter gebruikt, die nauwkeurig en eenvoudig te bedienen is.

- De meting gebeurt met een elektronische hydrometer die geschikt is voor vaste stoffen. Deze meter staat ook bekend als de elektronische soortelijke massabalans en is gebaseerd op de wet van Archimedes. De nauwkeurigheid kan oplopen tot vier cijfers achter de komma.