Bij het gebruik van een masterbatchmachine om masterbatches te produceren, komen we vaak problemen tegen waardoor we de gekwalificeerde masterbatch niet kunnen krijgen. Bijvoorbeeld, ongelijkmatige dispersie in zwarte masterbatch is een van de gebruikelijke problemen tijdens het productieproces.

In dit artikel worden twee veelvoorkomende problemen besproken die zich voordoen bij het gebruik van een masterbatchmachine.

Inhoudsopgave

Schakelaar1. Ongelijkmatige verspreiding van koolstofzwart fenomeen

of u nu de onderstaande verwarring heeft of niet? Tijdens het productieproces van de zwarte masterbatch, die 40% carbon black bevat en EVA-was als dispergeermiddel gebruikt, kunnen inconsistenties in de dispersie van carbon black worden waargenomen. Deze inconsistentie manifesteert zich doordat sommige strips erg bros zijn, terwijl andere onbreekbaar zijn. De productie omvat het gebruik van een dubbelschroefsextruder, waarbij het mengsel een hoge menger-voormenging ondergaat voordat het aan de trechter wordt toegevoegd. De temperatuur varieert van 160 °C tot 180 °C, met de koptemperatuur ingesteld op 175 °C.

Probleem met ongelijkmatige dispersie bij masterbatch-maakmachine

Regelmatige breuk van de strips

Het materiaal in de trechter zakt niet soepel, wat resulteert in frequente breuk van de stroken. Aanvankelijk werd vermoed dat er een tekort aan materiaal was, maar bij het vullen werd ontdekt dat er een overvloed aan materiaal in de trechter zat, wat handmatig duwen vereiste. Interessant genoeg doet dit probleem zich niet voor wanneer het koolstofzwartgehalte 20% of 30% is.

Inconsistentie in de snelheid van de matrijskop

Bovendien, wanneer er materiaal aanwezig is, blijven de stroken breken en is er een merkbare inconsistentie in de snelheid van de afvoerpoorten. Met name de twee middelste poorten werken sneller vergeleken met de andere twee poorten, wat resulteert in een ongelijkmatige afvoer.

De ongelijkmatige afvoersnelheid van de machinekop wordt precies veroorzaakt door de ongelijkmatige verspreiding van het materiaal. Slecht verspreide materialen hebben een slechte mobiliteit en gelijkmatig verspreide materialen hebben een goede mobiliteit. Het materiaal met een slechte vloeibaarheid wordt gedwongen om aan de binnenwand van het stromingskanaal te blijven plakken. De afvoer van de twee uiteinden van de geleider is langzaam en de afvoer van de middelste strip is snel.

Helaas is er geen on-site detectiemethode beschikbaar en wordt de masterbatch direct gebruikt voor productie. Bijgevolg is er een gebrek aan begrip over hoe de kwaliteit van de masterbatch eenvoudig kan worden beoordeeld.

Oplossing

Om de ondervonden problemen aan te pakken, kunnen verschillende mogelijke oplossingen worden geïmplementeerd.

Verhogen van de hoeveelheid EVA-was

Ten eerste kan het verhogen van de hoeveelheid EVA-was in het productieproces bijdragen aan een betere verspreiding van koolstofzwart, wat resulteert in een betere stripkwaliteit.

De temperatuur met 10℃ verlagen

Bovendien kan een temperatuurverlaging met 10℃ de verwerkingsomstandigheden optimaliseren en de algehele prestatie van de masterbatch verbeteren.

Pas de rotatiesnelheid van de dubbelschroefextruder aan

Een andere aanpak is om de rotatiesnelheid van de dubbelschroefextruder aan te passen. Dit kan worden gedaan door de snelheid te verlagen of te verhogen om de optimale instelling te vinden die een consistentere en uniformere stripvorming bevordert.

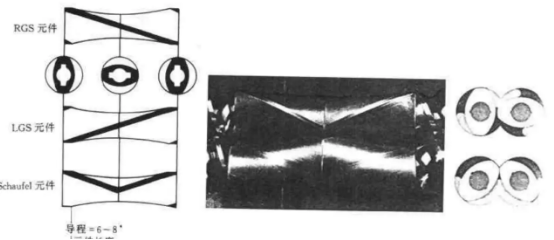

Gebruik van speciale mengschroefelementen om het dispersievermogen te verbeteren

Omdat koolstofzwart een complexe en fijne structuur heeft, bestaat het uit vele lagen grafietmoleculen en zitten er kleine openingen en hoeken tussen elke laag grafietmoleculen en andere lagen. De structuur is een multi-shell structuur, die gevormd wordt door de accumulatie van vele lagen grafietmoleculen. De moleculen van elke laag zijn dik en dun en kunnen een complexe gelaagde structuur vormen. Daarom is de meest ideale toestand in de dispersie van koolstofzwart om de kleine openingen en hoeken niet te vernietigen, maar het schuifblok dat gewoonlijk wordt gebruikt is te sterk, wat de hoeken van koolstofzwartmoleculen zal vernietigen en ervoor zal zorgen dat koolstofzwart agglomereert, dus wordt een speciale schroefdraad gebruikt. Originelen zoals S-originelen en hexagonale prisma-originelen verbeteren de distributie en het mengvermogen van koolstofzwart.

2. Brugvormingsfenomeen

De hopper dient als opslageenheid voor plastic grondstoffen en sommige hoppers zijn uitgerust met verwarmings- en blaasmechanismen om een drooghopper te creëren. Meestal heeft de hopper een conische vorm aan de onderkant en een cilindrische vorm aan de bovenkant. De optimale helling van het conische gedeelte varieert afhankelijk van factoren zoals deeltjesgrootte, deeltjesvorm, wrijvingscoëfficiënten tussen deeltjes en bindingscoëfficiënten. Brugvorming verwijst naar het niet in acht nemen van deze factoren die kunnen resulteren in een verspilling van hoppercapaciteit of problemen zoals "bridging" of een "funnel pipe"-effect, wat leidt tot slechte toevoer of volledig falen om de materialen te lossen. Het bridging-fenomeen treedt op wanneer de diameter van de hopper te snel smaller wordt in de buurt van de toevoerpoort van de extruder. Deze snelle verandering in diameter zorgt ervoor dat het materiaal compacter wordt en stolt, waardoor de invoer van grondstoffen in de extruder wordt belemmerd.

Brugvormingsprobleem bij gebruik van masterbatchmachine

Plastic deeltjes hopen zich op

Wanneer plastic deeltjes zich ophopen en een open brug vormen bij de nauwe opening van de trechter, waardoor het materiaal erboven wordt ondersteund, is de kans groter dat het brugfenomeen optreedt. Dit komt vooral veel voor bij gerecyclede materialen met grotere deeltjes en onregelmatige vormen.

“Trechter in buizen”-effect

Het "funnel into tubes"-effect kan bijdragen aan bridging. Dit gebeurt wanneer de neerwaartse stroom van deeltjes niet genoeg kracht heeft om de aangrenzende deeltjes bij elkaar te trekken. Het komt vaker voor wanneer de grootte van de plastic deeltjes klein is.

Het verpakte materiaal is extreem licht

Het brugvormingsfenomeen is vaak problematischer in gevallen waarin het te verpakken materiaal extreem licht is of een hoog percentage vulstof bevat. Om brugvorming te minimaliseren of te elimineren, is het noodzakelijk om bepaalde maatregelen te nemen. Deze omvatten het scheiden van de gemengde lucht van het poeder voordat het de dubbelschroefextruder binnengaat, het zoveel mogelijk verkleinen van de verticale afstand tussen de toevoerpoort en de schroef en ervoor zorgen dat het poeder de onderkant van de schroef binnenkomt in plaats van het direct aan de bovenkant toe te voegen. De schroefstructuur moet de beweging van lucht langs de schroefgroef vergemakkelijken en deze afvoeren in het uitlaatgedeelte, terwijl wordt voorkomen dat het gas terugstroomt naar de toevoerpoort voor afvoer. Fabrikanten pakken het probleem van brugvorming vaak aan door 1-2% witte olie aan het mengsel toe te voegen en het 2-3 minuten krachtig te mengen, mits het product dit toelaat. Het is belangrijk om aandacht te besteden aan de mengtijd en -methode, omdat het over het algemeen beter is om het poeder om te vormen tot agglomeraten. Deze aanpak verwijdert effectief lucht uit de vulstof, verdicht deze in een of andere vorm en elimineert ongewenste lucht. Zodra de vulstof samenklontert, neemt de bulkdichtheid ervan toe en worden de afstand en richting van de toevoer ten opzichte van de schroefgroef minder belangrijk.

Oplossing

Het installeren van een trilapparaat of het verminderen van de kegelspeling

Het brugvormingsfenomeen in trechters kan worden aangepakt door een trilapparaat te installeren of de kegelhelling te verkleinen. Hoge temperaturen in de trechter kunnen ervoor zorgen dat plastic pellets zacht worden en zich hechten, wat leidt tot de vorming van bruggen of blokkades. Problemen bij het lossen kunnen optreden bij het toevoegen van calciumpoeder vanwege de slechte vloeibaarheid en de belemmering veroorzaakt door externe smeermiddelen. Om dit te verhelpen, wordt aanbevolen om zwaar calcium te mengen met licht calcium, te overwegen een trilapparaat toe te voegen aan de onderste trechter en de hoeveelheid intern smeermiddel te verhogen. Het installeren van een trilapparaat is de meest effectieve oplossing.

Temperatuurregeling

De temperatuur in het toevoergebied van de extruder, waar materiaal door wrijving wordt getransporteerd, moet worden geregeld tussen 120-160 °C. Lage temperaturen resulteren in een tekort aan materiaal in de gesmolten zone, terwijl hoge temperaturen voortijdig smelten en de vorming van een smerende ringvormige gesmolten film veroorzaken. De compressieverhouding van het vaste bed in het toevoergedeelte is cruciaal voor het bereiken van de benodigde dichtheid voor het smelten. Deeltjesmaterialen zijn gemakkelijker samen te drukken vanwege hun vervormbaarheid, terwijl poedermaterialen achterblijven in compressie vanwege hun glij-eigenschappen en lage materiaaldichtheid, wat leidt tot langzamere smelt- en uitlaatprocessen.

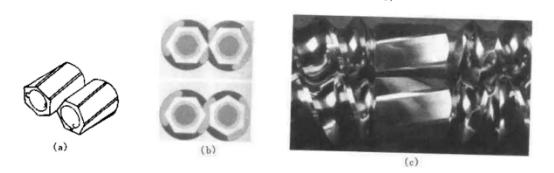

Door gebruik te maken van speciale schroefelementen wordt de transportcapaciteit van materialen verbeterd.

Voor de toevoer van lichtere, gemakkelijk drijvende grondstoffen (zoals roet, calciumcarbonaat op nanoschaal, enz.) gebruiken we meestal draadelementen met een grote loodlijn of passen we draadelementen met een grotere loodlijn aan. We gebruiken een speciale draadstructuur, die de hoek van het duwen van materiaal tot een rechte hoek verkleint (origineel SK-draad), om de materiaaltransportcapaciteit van de toevoerpoort te verbeteren.

Verbetering van de beeldverhouding van het voedergedeelte

De verwerking van thermoplastische elastomeerdeeltjes, die een hoge interne wrijving en viscositeit hebben, leidt vaak tot materiaaltekorten, schommelingen in de productieopbrengst en materiaaldegradatie. Dit kan worden aangepakt door de aspectverhouding van de voedingssectie te verbeteren, geforceerde koeling te implementeren en vibratievoeding te gebruiken. Sommige granulatiegrondstoffen bevatten elastomeren, vuloliën, vulstoffen, harsen en andere componenten, waardoor het voeden van materiaal een uitdaging wordt vanwege de aanwezigheid van olie. Het wordt over het algemeen niet aanbevolen om dergelijke materialen te vermalen tot zeer kleine deeltjes. Bovendien is het noodzakelijk om de wrijvingscoëfficiënt van de schroefrand in de voedingssectieschroef te verhogen.

Juist pre-dispersie

Wanneer pigment wordt gemengd met hars en een voordispersie ondergaat ("wrijfpoeder"), moet er aandacht worden besteed aan het verzekeren van een goede dispersie. Het dispergeermiddel en het voordispersieproces tijdens de pigmentbereiding hebben een aanzienlijke invloed op de dispersie na de verwerking. Als de toner niet vooraf wordt gedispergeerd, kan dit leiden tot ongelijkmatige menging, waardoor verschillende kleuren ("decors") in verschillende delen van het materiaal ontstaan. Mengfabrikanten moeten voorzichtig zijn als ze kleurvariaties waarnemen tijdens de productie. Masterbatches, die vooraf worden gedispergeerd met een drager, zouden theoretisch gezien geen slechte dispersie moeten ervaren. Het is echter belangrijk om op te merken dat dragers van dezelfde kleur anders kunnen presteren tijdens de verwerking. Aanzienlijke verschillen in bulk MFR tussen de masterbatch en gemengde hars kunnen kleurmenging veroorzaken. Bovendien kan het, als de natuurlijke kleurflexibiliteit van de masterbatch leidt tot de vorming van fijn vuil tijdens het mengproces, resulteren in verschillende kleurschakeringen in het eindproduct ("kleurmenging").

Over ons

Nanjing Granuwel Machines CO., LTD is gespecialiseerd in R&D, ontwerp en productie van extruders met een hoog polymeergehalte. Ons team van topexperts op het gebied van extrusie biedt de juiste extruder voor uw specifieke toepassing.

Wij beschikken over een uitstekend innovatie- en productontwikkelingsvermogen en willen onze klanten de beste producten leveren door de apparatuurstructuur te verbeteren en het energieverbruik van de apparatuur te verminderen dankzij onze praktische ervaringen en technische innovaties.

Voor vragen/aanvragen kunt u gerust contact met ons opnemen!!!

Telefoon: +86-25-86199956

Mobiel: +86-13813371123