Ontdek meer Granuwel Extrusion Onderwater Pelletiseringslijnen >>

Het beheren van de kwaliteit van de producten over een bepaalde periode is een grote zorg onder de compounders in de huidige context. Van de potentiële problemen is pelletinconsistentie bij onderwaterpelletiseren een van de meest voorkomende. Dit kan het gevolg zijn van een aantal factoren, waaronder verkeerde matrijsgrootte of -keuze en variatie in verwarmingsefficiëntie. In dit artikel zullen we ons richten op de belangrijkste oorzaken waardoor pellets inconsistent zijn in hun kwaliteit en mogelijke manieren om dit op te lossen.

Inhoudsopgave

SchakelaarOnjuiste matrijsmaat

Een van de meest cruciale problemen die leiden tot inconsistentie van pellets bij onderwaterpelletisering is het probleem met de matrijsmaatvoering. In veel onderwaterpelletiseringsprocessen heeft een verkeerde matrijsmaatvoering doorgaans een negatieve invloed op de stroming van het polymeer door de extrusiegatdoorsnede en in het ergste geval zal het polymeer waarschijnlijk stollen in het extrusiegat, wat bekend staat als het freeze-off-effect. Het fenomeen van freeze kan alleen worden vermeden door ervoor te zorgen dat de snelheden van het polymeer niet te laag kunnen zijn door het extrusiegat en door ervoor te zorgen dat de matrijstemperatuur geschikt is.

Een van de meest cruciale problemen die leiden tot inconsistentie van pellets bij onderwaterpelletisering is het probleem met de matrijsmaatvoering. In veel onderwaterpelletiseringsprocessen heeft een verkeerde matrijsmaatvoering doorgaans een negatieve invloed op de stroming van het polymeer door de extrusiegatdoorsnede en in het ergste geval zal het polymeer waarschijnlijk stollen in het extrusiegat, wat bekend staat als het freeze-off-effect. Het fenomeen van freeze kan alleen worden vermeden door ervoor te zorgen dat de snelheden van het polymeer niet te laag kunnen zijn door het extrusiegat en door ervoor te zorgen dat de matrijstemperatuur geschikt is.

Een aanbevolen polymeersnelheid door het matrijsgat ligt doorgaans in het bereik van 2. Het kan variëren van een snelheid van 5 tot 3 voet per seconde om te voorkomen dat het extrudaat stolt. Om er echter zeker van te zijn dat de vereiste productiesnelheid wordt gerealiseerd samen met de juiste snelheid per gat, is het verplicht om de juiste gaten op de matrijsplaat te hebben.

Stel bijvoorbeeld dat een matrijs een gatdiameter heeft van 0,125 inch (3,2 ± 0,2 mm). Om in dit geval aan de aanbevolen snelheid te voldoen, moet u 50 tot 60 pond per uur per matrijsgat snijden. De berekening die in dit geval is gemaakt, gaat uit van een soortelijk gewicht van het betreffende materiaal van 1. Als het extruderende/pelletiserende materiaal echter een hoger soortelijk gewicht heeft, waarschijnlijk vanwege de aanwezigheid van vulmiddel of pigmenten, moeten er correcties worden aangebracht. Bijvoorbeeld, een materiaal met een soortelijk gewicht van 1,8 zou 1,8 keer de 50 tot 60 pond per uur per matrijsgat moeten verwerken. Deze aanpassing kan contra-intuïtief zijn, omdat het nodig kan lijken om meer gaten toe te voegen om de drukval te verminderen, terwijl er in feite minder gaten nodig kunnen zijn om ervoor te zorgen dat ze allemaal "open" blijven tijdens de werking.

Het handhaven van de juiste polymeersnelheid en het beheren van de hitte bij de matrijsplaat zijn essentieel voor het produceren van pellets van uniforme grootte. Zonder deze controle kan geen enkele hoeveelheid procesinstellingen of ontworpen apparaten de problemen die pelletinconsistentie veroorzaken volledig oplossen.

Onjuiste matrijstemperatuur

Onjuiste matrijstemperatuur is een andere veelvoorkomende oorzaak van matrijsbevriezing. Normaal gesproken moet de matrijstemperatuur ongeveer 25°F hoger worden ingesteld dan de polymeersmelttemperatuur, hoewel dit enigszins kan variëren afhankelijk van het specifieke product. Goede isolatie van de matrijs is cruciaal om warmteverlies naar het proceswater te voorkomen, wat de matrijstemperatuur aanzienlijk kan beïnvloeden.

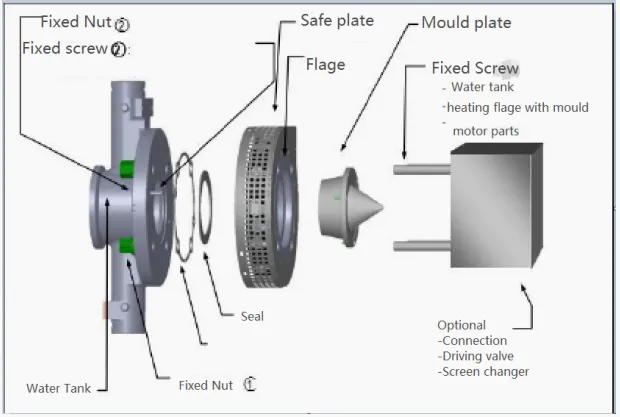

De meeste matrijzen zijn geïsoleerd en afgedicht met siliconen die bestand zijn tegen hoge temperaturen en vulkaniseren bij kamertemperatuur (RTV) (de isolatieplaat wordt tussen de onderwatersnijplaat en de waterkamer geplaatst en afgedicht met kit). Na verloop van tijd en bij verhoogde temperaturen kan deze kit afbreken, waardoor water in de isolatie kan sijpelen en de temperatuur van de matrijs kan dalen. Als de temperatuur van de matrijskop de vooraf ingestelde temperatuur bereikt vóór het opstarten en vervolgens sterk daalt na het opstarten, waardoor het verwarmingssysteem voortdurend warmte toepast zonder de ingestelde temperatuur voor de matrijskop te bereiken, geeft dit aan dat de isolatieplaat tussen de pelletiseermatrijsmal en de waterkamer verouderd is en zijn thermische isolatieprestaties heeft verloren. Vervanging is noodzakelijk. Er zijn verschillende materialen beschikbaar voor isolatieplaten en aangezien verschillende materialen verschillende niveaus van isolatieprestaties bieden, is het selecteren van het juiste materiaal cruciaal. Het is het beste om isolatieplaten van de originele fabrikant (OEM) te gebruiken. Neem contact op met Granuwel als u hulp nodig hebt. Onjuiste installatie kan ook van invloed zijn op de effectiviteit van de isolatie. Volg de juiste installatierichtlijnen van Granuwel.

Correcte selectie van de matrijskopverwarmer

Granuwel biedt een verscheidenheid aan onderwater pelletiseer-matrijskopverwarmers om uit te kiezen. Op basis van onze jarenlange ervaring met onderwater pelletiseerapparatuur kunnen we de juiste matrijskopverwarmingsmethode aanbevelen op basis van de materialen die door onze klanten worden verwerkt. Voor algemene kunststoffen met een lage temperatuur, zoals PE, EVA, TPU, PP en andere materialen, raden we doorgaans aan om elektrische verwarming (verwarmingsstaven) te gebruiken. Afhankelijk van de output van de apparatuur, rusten we deze doorgaans uit met 6 tot 12 verwarmingsstaven.

Door het stroomverbruik van de matrijs te controleren, kunt u problemen met de verwarmingselementen identificeren. We zijn uitgerust met een stroomindicatielampje voor elke verwarmingsstaaf. Wanneer de verwarmingsstaaf normaal werkt, geeft deze een groen lampje weer. Als de verwarmingsstaaf defect raakt, wordt het een rood lampje, zodat u de werkstatus van elke verwarmingsstaaf in één oogopslag duidelijk kunt zien. Normaal of defect.

Voor de granulatie van sommige materialen met een hoge temperatuur en deeltjesmaterialen. Wij raden klanten aan om elektromagnetische verwarmers te gebruiken. Het kan worden verwarmd door hoge frequentie. Bereik de vooraf ingestelde temperatuur in een zeer korte tijd. Zelfs als het temperatuurverschil tussen de temperatuur van de matrijskop en de temperatuur van de watertank van de dehydrator groot is, kan het de matrijstemperatuur handhaven. Vermijd het fenomeen van bevriezing veroorzaakt door de temperatuurdaling van de matrijs.

Verstopping van het matrijsgat

Fysieke blokkade van de matrijsgaten kan leiden tot inconsistentie van de pellets, vaak veroorzaakt door verontreinigingen in het materiaal of slecht verspreide minerale vulstoffen. Het is raadzaam om een zeefwisselaar of een vorm van filtratie te implementeren vóór de matrijs om dergelijke blokkades te voorkomen. Het behoudt echter ook enkele van de voordelen van verontreiniging, wat betekent dat de verontreinigingen worden gefilterd voordat ze de matrijs bereiken, zodat de kwaliteit en grootte van de geproduceerde pellets worden gecontroleerd. Voor kleine systemen kunnen blokkades eenvoudig met de hand worden gereinigd met behulp van een gereedschap dat voor dit doel is meegeleverd, waardoor er weinig tijd nodig is om de blokkade te verhelpen. Omdat de matrijs echter groter is, moet deze mogelijk worden verwijderd om te worden gereinigd, wat weliswaar tijdrovend is, maar effectief is bij het herstellen van de functionaliteit. Ook moet tijdens periodes van verlenging van de assemblage de temperatuur van elk profiel, inclusief de matrijswarmtezone, worden verlaagd om de neiging van het materiaal om te verstoppen door degradatie te elimineren. Standaardisatie van jaarlijkse, maandelijkse, wekelijkse of zelfs dagelijkse controles kan ook helpen om belemmeringen te voorkomen; dit komt omdat er naast de hierboven genoemde manieren om blokkades te verminderen, altijd ruimte is voor andere vormen van management die geïmplementeerd kunnen worden. Door de hierboven genoemde mogelijke uitdagingen op de juiste manier op te lossen, kunnen fabrikanten ervoor zorgen dat ze pellets van hoge kwaliteit produceren en tegelijkertijd de verstoringen in hun productieprocessen minimaliseren, waardoor de efficiëntie en economie van hun productie worden verbeterd.

Aanpak van problemen met grondstoffen en extruders

Sommige procesvariabelen kunnen ongelijke pelletgroottes creëren, afhankelijk van de grondstof; bijvoorbeeld, grondstofbrugvorming in de trechter vertraagt de materiaalstroom naar de extruder. Deze brugvorming kan resulteren in een onderbreking in de materiaalstroom, wat op zijn beurt kan leiden tot pellets van slechte kwaliteit of zelfs tot bevriezing van de matrijs. In dit opzicht is het mogelijk om op te merken dat om een dergelijk probleem te elimineren, men zich moet houden aan het juiste ontwerp van de trechter met behulp waarvan het mogelijk is om de vorming van bruggen te voorkomen, evenals het uitvoeren van constante cessies en onderhoud van de trechter. Enkele van de methoden omvatten trechteragitatie, installatie van vibrators of gebruik van stroomhulpmiddelen in een poging om de materiaalstroom te verbeteren en gevallen van verstopping te verminderen.

Ook zijn geschikte temperatuurinstellingen cruciaal. Een te lage of te hoge temperatuur heeft een grote impact op de vorm van de deeltjes. Extrudertemperaturen zijn een parameter die, als ze verkeerd worden ingesteld, leiden tot pieken (het smelt-extrusievolume fluctueert), wat op zijn beurt de variabiliteit van de pelletgrootte beïnvloedt. Piek treedt op wanneer de extruder een wisselende druk en/of temperatuur heeft, wat de stroomsnelheid van de smelt beïnvloedt. Om dit probleem aan te pakken, is het noodzakelijk om de temperatuur strikt te controleren tijdens de extrusiefase en gedurende het hele proces. Deze variaties kunnen worden vermeden door routinematige controle en aanpassing van de temperatuurmeetapparatuur en door gelijke verwarmingscondities te produceren.

Te hoge smelttemperaturen zijn ook ongewenst en kunnen op dezelfde manier ook pellets vervormen en resulteren in slechte kwaliteit. Er moet een goede koeling worden toegepast en de warmtezones van de extruder moeten worden gecontroleerd om de smelt in het juiste bereik te houden en dus geen vervorming. Als ze deze potentiële problemen aanpakken met consistent onderhoud, een goed ontwerp van de apparatuur en de juiste temperatuurregeling, kunnen fabrikanten pellets van dezelfde grootte produceren en dus de kwaliteit van de geproduceerde pellets verbeteren.

Het beheren van fijne deeltjes en restanten op pellets

Belangrijke mededeling van Granuwel: Ten eerste moeten versleten messen regelmatig worden vervangen. Voordat u nieuwe messen op de apparatuur installeert, kunt u het beste de messen die op de messenhouder zijn gemonteerd, slijpen met een vlakslijpmachine totdat de oppervlakken van de messen volledig vlak zijn. Monteer vervolgens de messenhouder op de apparatuur. Als er geen vlakslijpmachine beschikbaar is, start u na het vervangen van de messen de pelletiseerder en verhoogt u de puntdruk op de juiste manier om het binnenste sjabloonvlak tegen de oppervlakken van de messen te slijpen.

Boetes en staarten op pellets kunnen worden gezien onder omstandigheden zoals slijtage van de matrijs en het mes. Dit komt doordat een gegroefd snijvlak van de matrijsplaat of een versleten mes ervoor zorgt dat de sneden niet schoon zijn, wat resulteert in staarten op de pellets. Het matrijsvlak en de messen moeten ook van compatibele materialen zijn gemaakt. Bijvoorbeeld, het selecteren van een mes met een hoge hardheid zal de levensduur van het mes verlengen, hoewel er wel bindingsslijtage op het matrijsvlak zal optreden. Het nauwlettend in acht nemen van de hardheidsnormen van het materiaal dat in de matrijs wordt gebruikt, evenals die van de messen, kan een lange weg zijn om ervoor te zorgen dat de slijtagesnelheid in evenwicht is, waardoor de kans op staarten en onzuivere sneden wordt geëlimineerd.

Enkele andere factoren die kunnen leiden tot tails kunnen zijn: hoge smelttemperatuur, onjuiste matrijscentrering op de Pelletizer-as, versleten lagers op de Pelletizer, heet proceswater, enz. Het op de juiste manier en van tijd tot tijd controleren van de pelletizerlagers en de matrijsuitlijning kan de mechanische slijtage en verkeerde uitlijning verminderen, die belangrijker zijn om een goede snede te krijgen. Door de smelttemperaturen en de proceswatertemperaturen te reguleren, kan de vorming van tails worden vermeden, zodat de snijomstandigheden optimaal kunnen zijn.

Een andere belangrijke vereiste is de polymeersnelheid wanneer het door de gaten in de matrijsplaat gaat of wanneer het wordt geëxtrudeerd. Een grote stroomgradiënt in het matrijsgat zal de stroomsnelheden overdrijven en een omhulling van het gat veroorzaken, wat zal leiden tot een ongewenste vorm van polymeerschouder die het bereiken van schone sneden belemmert. Dit kan worden gecontroleerd door de snelheid van de polymeerstroom te variëren en ervoor te zorgen dat de stroom gelijkmatig is door de matrijsgaten. Wanneer pellets het proces van drogen door een centrifugaaldroger ondergaan, kunnen staarten afschuiven en zich ontwikkelen tot fijne deeltjes die problemen veroorzaken voor het materiaalbehandelingssysteem en een verhoogd niveau van restvocht. Door aandacht te besteden aan het type dat wordt gebruikt en de efficiëntie van droogtechnieken, en door ervoor te zorgen dat de centrifugaaldroger goed wordt onderhouden, kan het voorkomen van fijne deeltjes worden geminimaliseerd.

Voorkomen van een hoog restvochtgehalte in pellets

Er zijn verschillende redenen die kunnen bijdragen aan het feit dat het restvochtgehalte van afgewerkte pellets hoger is dan vereist/nodig. Hieronder vallen smeltbreuk, de vorming van poreuze pellets, met name bij gebruik van hoge vulstofladingen, niet-bolvormige pellets en hoge operationele/omgevingsomstandigheden die waarschijnlijk vocht 'vangen'. Smeltbreuk is een fenomeen waarbij het pelletoppervlak ruw lijkt; het kan worden geëlimineerd door dunnere pellets te snijden of de matrijsgatsnelheid te verlagen. De toepassing van deze veranderingen garandeert een betrokken oppervlak dat een minimale capaciteit heeft om vocht vast te houden.

Omdat een hoger percentage minerale vulstoffen de vorming van pellets met poreuze structuren veroorzaakt die mechanisch moeilijk te drogen zijn, worden ze in latere fasen gedroogd. In dit opzicht kan het probleem worden opgelost ten koste van het optimaliseren van de vulstofladingen van groot belang over hun hoeveelheden, hoewel met betrekking tot de gewenste eigenschappen van de afgewerkte materialen en de droogefficiëntie. De mogelijkheid om nadroogprocessen zoals droogmiddelen te gebruiken of de droogtijd in convectieovens te verlengen, zal het vochtgehalte in deze poreuze pellets verlagen.

Centrifugaaldrogers gebruiken restwarmte, centrifugale kracht en stroming van de omgevingslucht in een richting tegengesteld aan de stroming van het product voor oppervlaktedroging. Men moet ervoor zorgen dat de bedrijfsomstandigheden zoals thermische omstandigheden van proceswater en de tegengestelde luchtstroom op het gewenste niveau worden gehouden om vochtbeheersing effectief te laten zijn. De bovenstaande parameters kunnen consistent worden gehaald als de centrifugaaldroger vaak wordt gekalibreerd en adequaat wordt onderhouden.

Omgevingsomstandigheden zoals vochtigheid beïnvloeden ook het vochtgehalte in de pellets, vooral bij kleverige producten die van nature erg koud water nodig hebben. Om dit tegen te gaan, moeten de fabrikanten proberen de omgeving te reguleren door een luchtontvochtiger te gebruiken en in een ruimte met airconditioning te werken. Ook zal een goede koeling van proceswater tot de verwachte temperaturen een lange weg afleggen bij het beheersen van het vochtgehalte, vooral in gebieden met een hoge vochtigheid.

Conclusie

Ten slotte is het mogelijk om op te merken dat het herkennen van de oorzaken en gevolgen van bepaalde processen bij onderwaterpelletisering zal helpen om een consistentere pelletkwaliteit te bieden. Gebieden zoals matrijsgrootte, matrijstemperatuur, blokkades van matrijsgaten, grondstofstroom, hoe de extruder is ingesteld en fijnstof- en vochtbeheer zijn gebieden die verbeterd kunnen worden. Om hardnekkige zorgen aan te pakken, is het nuttig om met de fabrikant van de onderwaterpelletiseerder te praten voor advies en mogelijke manieren om de algemene kwaliteit van de productie te verbeteren.

Neem contact op met Granuwel Extrusion voor de beste extrusie- en pelletiseeroplossing!