Met de voortdurende vooruitgang van de technologie en de snelle ontwikkeling van de industrie, neemt de vraag naar hoogwaardige materialen toe. Vooral in industrieën zoals lijmen en kitten, zijn er hogere eisen aan de kwaliteit en prestaties van materialen. Om aan deze eisen te voldoen, spelen dubbelschroefsextruders, als geavanceerde kunststofverwerkingsapparatuur, een belangrijke rol in de continue reactie-extrusiegranulatie van materialen zoals smeltlijmen en polyurethaan (PU). Dit artikel zal dieper ingaan op de toepassing van Granuwel dubbelschroefsextruders in de reactie-extrusiegranulatie van smeltlijmen en PU, waarbij hun belangrijke voordelen worden benadrukt. Het zal ook de meest geschikte methoden voor pelletiseren bespreken, terwijl het brede scala aan toepassingen voor deze technologie wordt geïntroduceerd.

Inhoudsopgave

SchakelaarHet werkprincipe en de kenmerken van de Granuwel-dubbelschroefsextruder

Granuwel-dubbelschroefsextruders werken door twee in elkaar grijpende schroeven in dezelfde richting in de cilinder te draaien, wat het transport, de compressie, het mengen en het smelten van materialen vergemakkelijkt. Het unieke werkingsprincipe zorgt ervoor dat materialen tijdens het extrusieproces intensief worden afgeschoven en verspreid, waardoor een uniforme menging en grondige plastificering wordt gegarandeerd. De schroefelementen hebben een modulair ontwerp, wat maatwerk op basis van materiaaleigenschappen mogelijk maakt. Bovendien is de cilinder modulair met efficiëntere watergekoelde segmenten. Deze kenmerken dragen bij aan de hoge efficiëntie, veelzijdigheid en uitstekende materiaalaanpassing van de dubbelschroefsextruder, die voldoet aan de verwerkingsbehoeften van verschillende industrieën.

Granuwel-65D dubbelschroefextruder

Het belang van reactie-extrusiegranulatie voor smeltlijmen en PU

Smeltlijmen en polyurethaan (PU) zijn twee belangrijke polymeermaterialen met brede toepassingen in industrieën zoals lijmen en kitten. De verwerking van deze materialen is echter relatief complex en vereist nauwkeurige controle over temperatuur, druk en tijd om de productkwaliteit en -prestaties te garanderen. Traditionele verwerkingsmethoden lijden vaak aan een lage productie-efficiëntie en onstabiele productkwaliteit. De opkomst van dubbelschroefsextruders heeft een nieuwe oplossing geboden voor de continue reactie-extrusiegranulatie van smeltlijmen en PU.

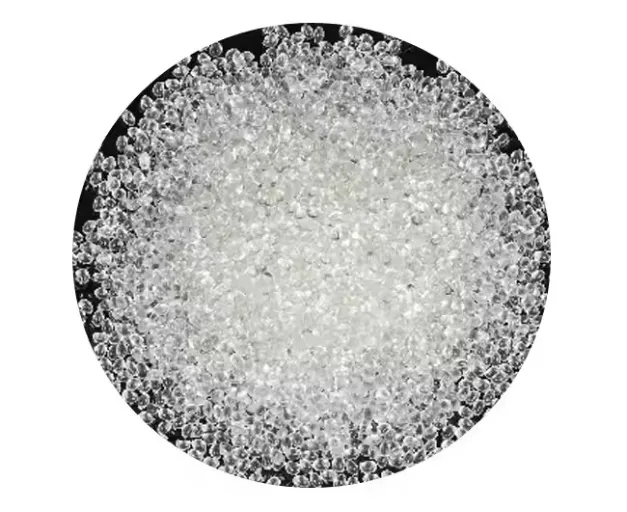

Hotmeltlijmkorrels

Polyurethaan (PU) korrels

Voordelen van Granuwel-tweeschroefextruders bij reactie-extrusiegranulatie van smeltlijmen en PU

1. Efficiënt mengen en plastificeren: De dubbelschroefextruder bereikt efficiënt mengen en plastificeren van materialen zoals smeltlijmen en PU door intensieve afschuiving en dispersie. Dit helpt de prestaties en kwaliteit van de producten te verbeteren en voldoet aan de vraag van de industrie naar hoogwaardige materialen.

2. Precieze temperatuur- en drukregeling: De dubbelschroefextruder is uitgerust met geavanceerde temperatuurregelsystemen en druksensoren, waardoor nauwkeurige regeling van temperatuur en druk tijdens de verwerking mogelijk is. Dit helpt de stabiliteit en consistentie van het product te garanderen, wat de productie-efficiëntie verbetert.

3. Continue productie: De dubbelschroefextruder maakt continue reactie-extrusiegranulatie van smeltlijmen en PU mogelijk, wat de productie-efficiëntie aanzienlijk verbetert. Bovendien helpt continue productie de productiekosten te verlagen, wat de concurrentiekracht van ondernemingen vergroot.

4. Aangepaste services: De dubbelschroefextruder kan schroefcombinaties en procesparameters aanpassen aan verschillende klantbehoeften, waardoor aangepaste productie wordt bereikt. Dit helpt om te voldoen aan de vereisten van klanten voor gespecialiseerde materialen, waardoor marktkansen worden uitgebreid.

Selectie en voordelen van pelletiseringsmethoden

In het reactie-extrusiegranulatieproces van smeltlijmen en PU is het selecteren van een geschikte pelletiseermethode cruciaal om de productkwaliteit en productie-efficiëntie te waarborgen. Veelvoorkomende pelletiseermethoden zijn onderwaterpelletiseren en waterringpelletiseren. Hieronder worden de voordelen van elke pelletiseermethode op dit gebied beschreven.

Onderwaterpelletisering:

- Voordelen: Geschikt voor toepassingen die een precieze deeltjesvorm en -grootte vereisen. Door de smelt direct in water te introduceren voor koeling en stolling, kunnen deeltjes met regelmatige vormen en gladde oppervlakken worden verkregen. Bovendien helpt de snelle koeling tijdens onderwaterpelletiseren om de interne spanning in de deeltjes te verminderen, waardoor hun mechanische eigenschappen worden verbeterd.

- Reactieve extruders vereisen, vanwege de hoge vloeibaarheid van materialen in de dubbele schroefcilinder, snelle koeling door de matrijskop tijdens het pelletiseren. Daarom is het essentieel dat de temperatuur van het circulerende water voor het pelletiseren voldoende laag is, wat een koeler vereist om een continue toevoer van gekoeld water te leveren.

- Waarom kiezen voor: Voor materialen zoals smeltlijmen en PU die een hoge precisie en prestaties vereisen, zorgt onderwaterpelletiseren voor synergie tussen deeltjeskwaliteit en temperatuurregeling, waarmee aan de strenge toepassingsvereisten wordt voldaan.

GTE-75D Onderwater Pelletiseringsproductielijn

Waterring pelletiseren

- Voordelen: Vergeleken met onderwater pelletiseersystemen biedt het aanzienlijke kostenvoordelen, met eenvoudige apparatuur die gemakkelijk te bedienen is en lage onderhoudskosten. Het is echter alleen geschikt voor het pelletiseren van materialen met een hogere hardheid.

- Waarom kiezen voor: Voor situaties waarbij zowel productieprocessen als apparatuurkosten in overweging moeten worden genomen, is waterringpelletisering een ideale keuze.

GTE-65D Waterring Pelletiseringsproductielijn

Bij het kiezen van een pelletiseermethode is het noodzakelijk om factoren zoals de vorm en grootte van het product, productie-efficiëntie, investering in apparatuur en daaropvolgende verwerking uitgebreid te overwegen. Voor het reactie-extrusiegranulatieproces van smeltlijmen en PU wordt, vanwege de speciale eigenschappen en toepassingseisen van deze materialen, onderwaterpelletiseren of waterringpelletiseren doorgaans aanbevolen. Deze methoden kunnen deeltjes produceren met regelmatige vormen, gladde oppervlakken en stabiele prestaties, waarmee wordt voldaan aan de behoeften van industrieën zoals lijmen en kitten voor hoogwaardige materialen.

Breed scala aan toepassingen:

- Verpakkingsindustrie: Smeltlijmen worden gebruikt voor het sluiten van dozen, doppen en etiketten. PU wordt gebruikt in hoogwaardige verpakkingsmaterialen.

- Automobielindustrie: Verlijmen van carrosseriecomponenten, interieurbevestiging, bevestiging van geluidsisolerende materialen; PU wordt gebruikt in stoelen, dashboards en afdichtingen.

- Elektronica en elektriciteit: Bevestiging van printplaatcomponenten, bundeling van kabelbomen, montage van displays; PU wordt gebruikt in behuizingen en beschermlagen.

- Bouwsector: Vloerinstallatie, behangen, bevestigen van isolatiemateriaal; PU wordt gebruikt in isolatiematerialen, waterdichte coatings en elastische vloeren.

- Textiel en kleding: Lijmen van niet-geweven stoffen, fixatie van kledingstukken; PU wordt gebruikt in hoogwaardige stoffen en schoenmaterialen.

- Medisch en gezondheidszorg: pleisters, medische tape, operatiejassen; PU wordt gebruikt in kunstmatige huid, accessoires voor medische hulpmiddelen en geavanceerde wondverbanden.

Samenvattend verbetert de Granuwel-dubbelschroefsextruder niet alleen de productie-efficiëntie en productkwaliteit in de reactie-extrusiegranulatie van smeltlijmen en PU, maar verlaagt ook de productiekosten en verbetert de marktconcurrentiekracht van ondernemingen. Met voortdurende technologische vooruitgang en groeiende marktvraag zullen de toepassingsvooruitzichten op dit gebied nog breder worden.