Filler masterbatch speelt een cruciale rol in de productie van kunststofproducten. Filler masterbatch extruder is de belangrijkste machine die wordt gebruikt bij de productie van filler masterbatch. Als professionele Chinese filler masterbatch twin screw extruder fabriek & fabrikant, biedt Granuwel op maat gemaakte CaCO3 PE PP filler masterbatch extruder en pelletiseeroplossingen voor klanten over de hele wereld.

Inhoudsopgave

SchakelaarWat is Filler Masterbatch?

Vulstofmasterbatches, ook wel samengestelde masterbatches genoemd, bestaan voornamelijk uit calciumcarbonaat, talk of bariumsulfaat in een polymeerbasis zoals PE, PP en PS.

Samenstelling

Basisharsen: Zoals PE, PP, etc.

Vulstoffen: Inclusief calciumcarbonaat, talkpoeder, bariumsulfaat, etc.

Additieven: Zoals koppelingsmiddelen, antioxidanten, verouderingsremmers, etc.

Classificatie

1. Per vervoerder

Speciale Filler Masterbatch: Gebruik, afhankelijk van de specifieke productvereisten, hetzelfde plastic als de drager van het product. Bijvoorbeeld: ABS-vullermasterbatch gebruikt ABS als drager.

Universele vulstof masterbatch: Vaak wordt PE als drager gebruikt, maar het kan ook worden gebruikt voor de verbetering en modificatie van andere harsen.

2. Door toepassing

Injectievuller masterbatch: Wordt gebruikt om de stijfheid en maatvastheid van spuitgegoten producten, zoals elektrische behuizingen, speelgoed, enz., te verbeteren.

Masterbatch voor blaasvormvuller: Wordt gebruikt om de stijfheid en hittebestendigheid van blaasgevormde producten te verbeteren, geschikt voor dunwandige verpakkingen en containers.

Filmvuller Masterbatch: Wordt gebruikt om de stijfheid en scheurweerstand van polymeerfolies te vergroten, geschikt voor landbouwfolies, verpakkingsfolies, enz.

Vezelvuller Masterbatch: Wordt gebruikt om de sterkte en slijtvastheid van textielvezels te verbeteren, geschikt voor verschillende textielsoorten.

3. Andere classificaties

Mono Filler Masterbatch: Een enkele vulstof (zoals calciumcarbonaat of talkpoeder) wordt gemengd met een polymeer, meestal zonder dat er andere additieven worden toegevoegd.

Op maat gemaakte filler masterbatch: Meng verschillende vulstoffen en additieven volgens specifieke behoeften om aan specifieke prestatie-eisen te voldoen.

Multifunctionele vulstof masterbatch: Combineer diverse vulstoffen en functionele additieven om te voldoen aan speciale toepassingsvereisten, zoals UV-bestendigheid, antistatisch vermogen, enz.

Toepassingen

1. Injectie & Blaasvormen

· Lagere grondstofkosten, doorgaans economischer dan polymeerharsen;

· Hogere output dankzij snellere afkoelsnelheden van de matrijs;

· Verminderde vraag naar kleurmasterbatches;

· Hogere warmtevervormingsweerstand, grotere stijfheid en hardheid;

· Verbeterde maatvastheid, lasbaarheid en bedrukbaarheid;

· De toevoegingssnelheid van vulstofmasterbatches in spuitgiet- en blaasvormtoepassingen kan oplopen tot 50%, maar ligt gewoonlijk tussen 5-30%.

2. Films, vellen, zakken, garenbuizen

· Lagere grondstofkosten, economischer dan polymeerharsen;

· Minder behoefte aan kleurmasterbatches;

· Hogere stijfheid, papierachtig effect;

· Verbeterde lasbaarheid en bedrukbaarheid;

· Verbeterde anti-blokkeereigenschappen;

· Betere stabiliteit van de bellen;

· De toevoegingssnelheid van vulstofmasterbatches in filmtoepassingen is 2-20%.

3. PE- en PP-tapes

· Anti-fibrillatie (ook bekend als anti-kraak);

· Lagere grondstofkosten, economischer dan polymeerharsen;

· Minder behoefte aan kleurmasterbatches;

· Hogere stijfheid;

· Verbeterde lasbaarheid en bedrukbaarheid;

· Verbeterde anti-blokkeereigenschappen;

· Verbeterd vlechtvermogen;

· Gemakkelijker te verwerken;

· De gebruikelijke toevoegingssnelheid van vulstofmasterbatches in tapes is 3-8%.

4. HDPE- en PP-buizen

· Vervanging met goedkope witte masterbatches met een hoge helderheid;

· Lagere grondstofkosten, economischer dan polymeerharsen;

· Hogere stijfheid;

· Gladde buizen met een lage wrijvingscoëfficiënt, betere preventie van verstoppingen;

· Minder kans op brosheid bij lage temperaturen dankzij uitstekende koudebestendigheid;

· De gebruikelijke toevoegingssnelheid van vulstofmasterbatches in leidingen is 5-30%.

Voordelen van GRANUWEL-dubbelschroefextruders bij de productie van fillermasterbatches

1. Uitgebreide technische ondersteuning en maatwerkdiensten:

Dankzij onze jarenlange professionele ervaring op het gebied van vulstofmasterbatches kunnen wij onze klanten een totaaloplossing bieden, van de selectie van vulstoffen tot de verwerking van het eindproduct. Zo garanderen wij hoge prestaties en consistentie van de producten.

2. Geoptimaliseerde productverspreiding:

Omdat wij inspelen op de uiteenlopende toepassingsbehoeften van vulstofmasterbatches in diverse kunststoffen, bieden wij speciaal ontworpen verwerkingsapparatuur aan om een gelijkmatige verdeling van vulstoffen in de hars te garanderen. Zo verbeteren wij de kwaliteit en prestaties van de eindproducten.

3. Efficiënte productieomschakelingscapaciteit:

Onze productieapparatuur is ontworpen met een focus op operationeel gemak, met een snelwisselsysteem dat kleur- en materiaalwisselingen vereenvoudigt. Daarnaast worden speciale schoonmaakmiddelen geleverd om productiestilstand te verminderen en de productie-efficiëntie te verbeteren.

Hoe wordt Filler Masterbatch gemaakt door Granuwel Twin Screw Extruders

1. Volumetrisch voersysteem

· De grondstoffen worden individueel gewogen volgens het recept.

· Vervolgens worden alle materialen in een hogesnelheidsmenger gedaan en gedurende 5 tot 10 minuten gemengd.

· De materialen worden in een schroeflader gelost.

· De materialen worden in de trechter van de volumetrische feeder geladen.

1. Gewichtsverlies-voersysteem (automatisch en nauwkeuriger)

· De grondstoffen worden in elke tank op de grond geplaatst.

· Een vacuümlader transporteert de componenten naar de opslagsilo's.

· De grondstoffen vallen automatisch in de loss-in-weight feeder. Het feedsysteem levert de materialen afzonderlijk aan de extruder volgens uw receptinstellingen op de HMI.

Productspecificatie

Neem gerust contact op met Granuwel als u op zoek bent naar hoogwaardige extrusiemachines, waaronder:

· caco3 vulstof masterbatch extrudermachine

· calciumcarbonaat vulstof masterbatch extruder

· vulstof masterbatch compounding extruder

· vulstof masterbatch korrels extruder

· vulstof masterbatch kunststof extruder

· vulstof masterbatch kunststof pelletiseer extruder

· vulstof masterbatch dubbelschroef extruder

· vullen van masterbatch-extruder

· caco3 vulling masterbatch kunststof extruder machine

· china pe pp vulstof masterbatch extruder

· leveranciers van PE PP-vulstofmasterbatch-extruder uit China

· eva vulling masterbatch extruder

· eva+caco3 vulling masterbatch pelletizig extruder

· vulstof masterbatch extruder apparatuur

· vulstof masterbatch pelletiseerextruder

· vullen van masterbatch-granulaatextruder

· vulmachine voor masterbatches/extruder

· masterbatchmachine/extruder vullen voor modificatie

· vullen van masterbatch pelletiseermachine-extruder

Als een van de toonaangevende fabrikanten en leveranciers van vulstofmasterbatch-extruders, is Granuwel ervan overtuigd dat wij hoogwaardige vulstofmasterbatch-extruders kunnen leveren die het beste aansluiten op uw behoeften.

GRANUWEL levert een geavanceerde dubbelschroefsextruder-pelletiseerlijn voor alle soorten vulstofmasterbatches, die concentraten zijn van CaCO3, talk of BaSO4 in een polymeerbasis zoals PE, PP en PS.

Populaire vulmasterbatchmachines

Toepassingen

FILLER masterbatches worden gebruikt in injectie, blaasvormen, film (één laag of meerdere lagen), plaat en tape toepassingen. Ze bieden de volgende voordelen:

a) Injectie- en blaasvormen

◆ Lagere grondstofkosten, omdat ze doorgaans economischer zijn dan polymeerharsen

◆ Hogere output door snellere koeling van de mal

◆ Vermindering van de behoefte aan kleurmasterbatches

◆ Hogere weerstand tegen warmteafbuiging, hogere stijfheid en stijfheid

◆ Verbeterde maatvastheid, lasbaarheid en bedrukbaarheid

◆ De toevoegingssnelheid van FILLER-masterbatches bij injectie- en blaasvormtoepassingen kan oplopen tot 50 %, maar de meest gebruikelijke niveaus liggen tussen 5 en 30 %.

b) Folie, plaat, zakken, tassen, raffia

◆ Lagere grondstofkosten, omdat ze doorgaans economischer zijn dan polymeerharsen

◆ Vermindering van de behoefte aan kleurmasterbatches

◆ Hogere stijfheid, papierachtig effect

◆ Verbeterde lasbaarheid en bedrukbaarheid

◆ Verbeterde anti-blokkeereigenschappen

◆ Betere bubbelstabiliteit

◆ De toevoegingssnelheid van FILLER-masterbatches in filmtoepassingen bedraagt 2-20 %.

c) PE- en PP-tapes

◆ Antifibrillatie (ook bekend als anti-splitting)

◆ Lagere grondstofkosten, omdat ze doorgaans economischer zijn dan polymeerharsen

◆ Vermindering van de behoefte aan kleurmasterbatches

◆ Hogere stijfheid

◆ Verbeterde lasbaarheid en bedrukbaarheid

◆ Verbeterde anti-blokkeereigenschappen

◆ Verbeterd weefvermogen

◆ Gemakkelijker te verwerken

◆ De gebruikelijke toevoegingssnelheid van FILLER-masterbatches in tapes is 3-8 %.

d) HDPE- en PP-buizen

◆ Vervanging van dure witte masterbatch met zijn hoge witte graad

◆ Lagere grondstofkosten, omdat ze doorgaans economischer zijn dan polymeerharsen

◆ Hogere stijfheid

◆ Gladde buizen met een lagere wrijvingscoëfficiënt om blokkering beter te voorkomen

◆ Minder kans op broosheid bij lage temperaturen vanwege de uitstekende koudebestendigheid

◆ De gebruikelijke toevoegingssnelheid van FILLER-masterbatches in tapes is 5-30 %.

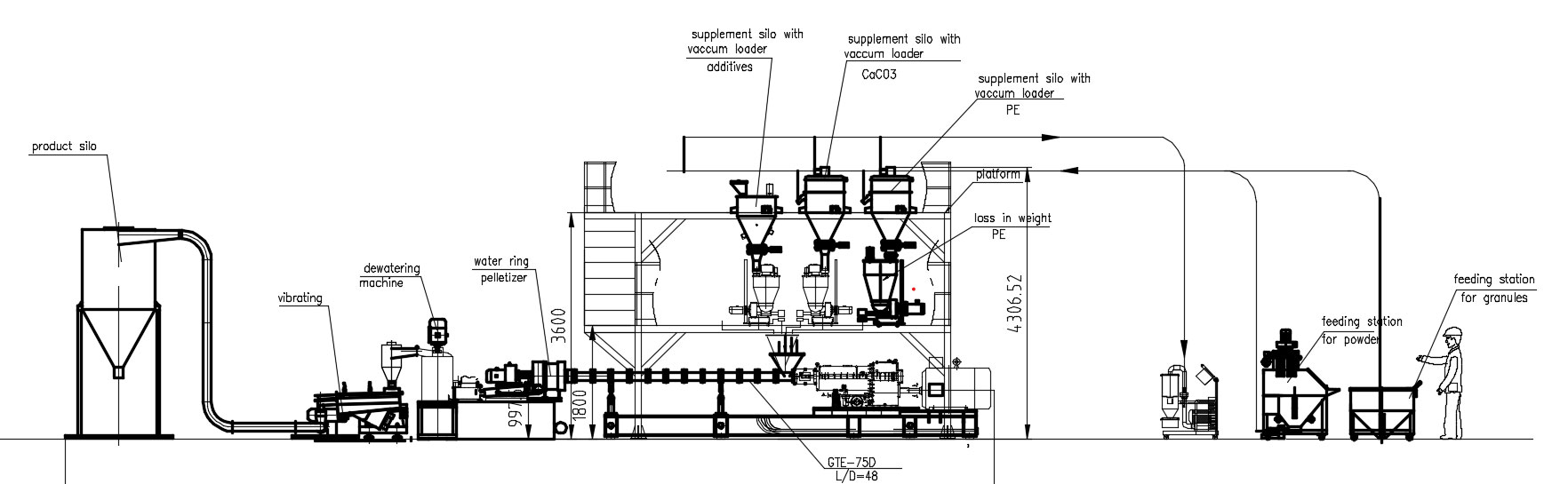

Verwerking van Filler Masterbatch

Wij ontwerpen de extruders voor vulstofmasterbatches op basis van de output, formule en uiteindelijke toepassing zoals u dat wenst.

a) Voedersysteem

Er zijn twee voedingssystemen:

◆ Volumetrisch voersysteem

→Weeg de grondstof afzonderlijk volgens de formule

→Doe vervolgens al het materiaal in een hogesnelheidsmixer gedurende 5 tot 10 minuten en meng het.

→Materiaal in spiraallader lossen

→Het materiaal in de trechter van de volumetrische feeder laden

◆ Gewichtsverlies-voedingssysteem (automatisch en met hogere nauwkeurigheid)

→Doe de grondstof in elke tank op de grond.

→De vacuümlader transporteert elk onderdeel naar de opslagsilo.

→De grondstof valt automatisch in de loss-in-weight feeder. Het feedsysteem voert het materiaal apart in de extruder volgens uw formule-instelling op de HMI.

b) Technische specificaties van de extruder

Afhankelijk van uw toepassing en output zijn er veel verschillende keuzes voor extruders.

Dubbelschroefextruder

| Model | Doorsnede (mm) | L/D | Snelheid (rpm) | Vermogen (kw) | Koppel | T/A3 | Uitvoer (kg/u) |

GTE-52C GTE-52D |

51.4 | 32~60 | 500 600 |

75 90 |

675 675 |

8.5 8.5 |

225~375 270~450 |

GTE-65C GTE-65D |

62.4 | 32~60 | 400 600 |

110 160 |

1240 1200 |

8.8 8 |

330~500 480~800 |

GTE-75C GTE-75D |

71 | 32~60 | 400 600 |

160 250 |

1800 1875 |

8.3 8.7 |

480~800 750~1250 |

GTE-85C GTE-85D |

81 | 32~56 | 400 600 |

220 350 |

2485 2625 |

7.9 8.3 |

660~1100 1050~1750 |

GTE-95C GTE-95D |

93 | 32~56 | 400 600 |

350 550 |

3940 4125 |

8.3 8.7 |

1050~1750 1650~2750 |

GTE-135C GTE-135D |

133 | 32~48 | 300 600 |

750 1500 |

11250 11250 |

8.5 8.5 |

2250~3750 4500~7500 |

Productiestroomschema van het vullen van masterbatch

Bij het vullen van masterbatchmenging en granulatie kan het grondstofgedeelte een verscheidenheid aan grondstofbehandelingsprocessen ondergaan, zoals een mengbehandeling met een hoge menger of een doseringsdosering met gewichtsverlies.

De behandelde grondstoffen worden verdeeld en gemengd in een extruder met twee of drie schroeven, gedispergeerd en gemengd en ten slotte in korrels gesneden. Vervolgens worden ze gedroogd, gekoeld, gezeefd en verpakt.

Showcase van filler masterbatch

Aankoopbegeleiding

Een filler masterbatch extruder werkt op basis van de principes van extrusie. Het proces omvat verschillende belangrijke componenten die samenwerken om efficiënte fillerdispersie te bereiken.

1. Invoertrechter: De invoertrechter is de plaats waar de grondstoffen, waaronder de polymeerhars en vulstoffen, in de extruder worden geladen.

2.Schroef en vat: Het hart van de extruder, de schroef en het vat, vergemakkelijken het smelten en mengen van de grondstoffen. De roterende schroef transporteert de materialen naar voren terwijl druk wordt uitgeoefend en warmte wordt gegenereerd door wrijving.

3. Verwarmingselementen: Verwarmingselementen zijn strategisch langs de cilinder geplaatst om de polymeerhars te smelten en de gewenste temperatuur te behouden tijdens het extrusieproces.

4.De: De matrijs is een speciaal ontworpen opening aan het einde van de extrudercilinder. Deze vormt het gesmolten polymeer in de gewenste vorm, zoals platen, staven of pellets.

Het gebruik van een filler masterbatch extruder biedt verschillende belangrijke voordelen voor de productie van kunststofproducten:

● Verbeterde dispersie van vulstoffen in de polymeermatrix

Filler masterbatch extruders zorgen voor een efficiënte en uniforme dispersie van fillers binnen de polymeermatrix. Het extrusieproces vergemakkelijkt het grondig mengen van fillers, waardoor agglomeratie wordt geëlimineerd en een homogeen mengsel wordt verkregen. Dit leidt tot verbeterde mechanische eigenschappen en verbeterde productprestaties.

● Verbeterde mechanische eigenschappen van het eindproduct

De toevoeging van vulstoffen via een masterbatch-extruder verbetert de mechanische eigenschappen van de uiteindelijke kunststofproducten. Vulstoffen dragen bij aan een verhoogde stijfheid, slagvastheid en dimensionale stabiliteit, waardoor fabrikanten hoogwaardige en duurzame kunststofcomponenten kunnen produceren.

● Kosteneffectieve oplossing voor het toevoegen van vulstoffen

Een vulmiddel gebruiken masterbatch-extruder biedt kostenvoordelen door efficiënt gebruik van vulstoffen mogelijk te maken. Het extrusieproces zorgt voor een goede verspreiding van vulstoffen, minimaliseert het vereiste vulstofgehalte en behoudt de gewenste productprestaties. Dit leidt tot kostenbesparingen door materiaalkosten te verlagen.

Verschillende soorten vulstoffen kunnen worden verwerkt in een masterbatch-extruder, waaronder calciumcarbonaat, talk, mica en verschillende minerale vulstoffen. De selectie is afhankelijk van de gewenste eigenschappen van het eindproduct en de specifieke industriële toepassing.

● Doorvoer en productiecapaciteit: Houd bij het selecteren van een extruder met geschikte verwerkingscapaciteit rekening met het vereiste productievolume en de doorvoersnelheid.

● Schroefontwerp en -configuratie: Het schroefontwerp en de configuratie moeten worden gekozen op basis van de gewenste dispersiekwaliteit, smelthomogeniteit en algemene verwerkingsvereisten. Verschillende schroefontwerpen, zoals enkelschroefs- of dubbelschroefsontwerpen, kunnen specifieke voordelen bieden voor vulstofdispersie.

● Temperatuurregeling en verwarmingssysteem: De extruder moet een efficiënt temperatuurregelsysteem hebben om de gewenste verwerkingstemperatuur te behouden. Houd rekening met de verwarmingscapaciteit, verwarmingszones en regelnauwkeurigheid van de extruder.

● Materiaalcompatibiliteit: Zorg ervoor dat de extruder compatibel is met de specifieke polymeerhars en vulstoffen die worden gebruikt. Verschillende polymeren hebben verschillende smelteigenschappen en de extruder moet in staat zijn om ze effectief te verwerken.

Hoewel filler masterbatch extrusie talloze voordelen biedt, kunnen er bepaalde uitdagingen ontstaan tijdens het proces. Het begrijpen en aanpakken van deze uitdagingen is essentieel voor een soepele en efficiënte productie.

● Problemen met slechte verspreiding en agglomeratie

Onvoldoende dispersie of agglomeratie van vulstof kan een negatieve invloed hebben op de mechanische eigenschappen en het uiterlijk van het eindproduct. Om deze uitdaging te overwinnen, is optimalisatie van procesparameters zoals schroefsnelheid, temperatuurprofiel en schuifsnelheid noodzakelijk. Bovendien kan het opnemen van de juiste mengelementen in de extruder helpen om een betere dispersie te bereiken.

● Inconsistente smeltstroom en druk

Inconsistente smeltstroom en druk kunnen leiden tot variaties in productafmetingen en -kwaliteit. Dit probleem kan worden verzacht door te zorgen voor een goed schroefontwerp, het handhaven van een consistente smelttemperatuur en regelmatige inspectie van de extrudercomponenten op slijtage of schade.

Om optimale prestaties en kwaliteit te behalen, moeten bepaalde best practices worden gevolgd bij het bedienen van een filler masterbatch-extruder.

● Het voorbereiden van de grondstoffen

Meng de polymeerhars en vulstoffen grondig in de juiste verhouding voordat u ze in de extruder voert. Dit zorgt voor een homogene mix en verbetert de dispersie-efficiëntie tijdens extrusie.

● Instellen van de procesparameters

Optimaliseer de procesparameters zoals schroefsnelheid, temperatuurprofiel en verblijftijd om de gewenste vulstofdispersie en smeltkwaliteit te bereiken. Regelmatige controle en aanpassing van deze parameters zijn cruciaal voor consistente en efficiënte productie.

● Onderhouds- en reinigingsprocedures

Regelmatig onderhoud en reiniging van de extruder zijn essentieel om ophoping en verontreiniging te voorkomen, wat de productkwaliteit en de prestaties van de apparatuur kan beïnvloeden. Volg de richtlijnen van de fabrikant voor onderhoudsintervallen, smering en reinigingsprocedures om een soepele werking te garanderen.

Vulstofmasterbatch-extruders vinden uitgebreide toepassingen in verschillende industrieën, waaronder:

● Verpakkingsindustrie

In de verpakkingsindustrie worden filler masterbatch extruders gebruikt om plastic films, vellen en containers te produceren. De toevoeging van fillers verbetert de mechanische sterkte, barrière-eigenschappen en bedrukbaarheid van de verpakkingsmaterialen.

● Automobielindustrie

Filler masterbatch extruders spelen een belangrijke rol in de automobielindustrie door plastic componenten te produceren zoals bumpers, dashboards en interieurbekleding. De toevoeging van fillers verbetert de structurele integriteit, impactbestendigheid en hittestabiliteit van deze componenten.

● Bouwsector

In de bouwsector worden filler masterbatch extruders gebruikt voor de productie van pijpen, profielen en andere bouwmaterialen. De toevoeging van fillers verbetert de sterkte, weerbestendigheid en brandwerendheid van deze bouwproducten.

De fundamentele apparatuuropstelling voor het produceren van Filling masterbatch omvat:

Grondstofverwerkingssysteem

● Gravimetrische feeder/premixer + volumetrische feeder

● Voor een hoger aandeel vulstoffen wordt het gebruik van een uitlaatzijde-feeder aanbevolen.

Dubbelschroefextruder:

De Twin Screw Extruder is de optimale keuze voor het produceren van vulling masterbatch vanwege de vele voordelen, waaronder continue productie, stabiele kwaliteit, hoge productie-efficiëntie, laag energieverbruik, lage arbeidsintensiteit en een gunstige werkomgeving. Voor een hogere output is het raadzaam om een tandwielkast met hoog koppel te gebruiken en een schroefvolume te selecteren dat voldoende capaciteit biedt en tegelijkertijd kosteneffectief blijft.

Strandpelletiseringssysteem/waterringpelletiseringssysteem:

● Het strengpelletiseersysteem is geschikt voor vulstofverhoudingen onder 70%.

● Het waterringpelletiseersysteem is geschikt voor vulverhoudingen groter dan 70%.