Een polyoxymethyleen (POM) extrusie pelletiseerlijn is ontworpen voor de productie van POM-kunststofkorrels. Deze korrels worden gebruikt in verschillende toepassingen vanwege de uitstekende mechanische eigenschappen, chemische bestendigheid en dimensionale stabiliteit van POM. Het proces omvat het smelten van de ruwe POM-hars, het extruderen ervan door een matrijs en het vervolgens snijden van het extrudaat in korrels.

In deze gids geeft GRANUWEL EXTRUSION u uitgebreid inzicht in POM en de rol van de POM-extrusie-pelletiseerlijn in het POM-pelletiseerproces.

Inhoudsopgave

SchakelaarWat is POM-materiaal?

POM-materiaal, ook bekend als polyoxymethyleen, is een zeer kristallijn thermoplastisch polymeer dat doorgaans acetaal, polyacetaal of polyformaldehyde wordt genoemd.

Hermann Staudinger ontdekte Polyoxymethylene (POM) in de jaren 1920 tijdens zijn onderzoek naar macromoleculen. In 1952 synthetiseerde DuPont het materiaal succesvol en vier jaar later werd er patent op aangevraagd.

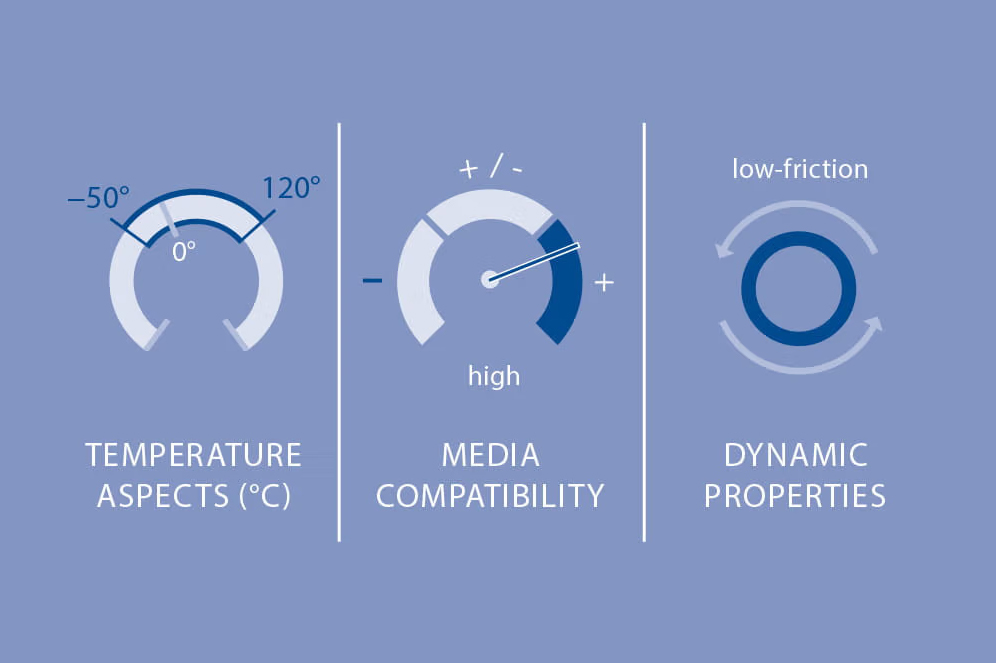

POM staat bekend om zijn hoge mechanische sterkte, stijfheid en hardheid, en uitstekende slijtvastheid bij een breed temperatuurbereik.

POM wordt veel gebruikt in precisieonderdelen die een hoge stijfheid, lage wrijving en uitstekende maatvastheid vereisen.

Bovendien absorbeert POM nauwelijks water, wat het een ideaal materiaal maakt om te gebruiken in contact met voedingsmiddelen. Veel soorten voldoen ook aan de normen van het Duitse Federale Instituut voor Risicobeoordeling (BfR) en de FDA-normen.

Bij kamertemperatuur vertoont POM een duidelijke elastische grens met een rek van 8%.

Onder deze elasticiteitsgrens vertoont POM uitstekende veerkracht, zelfs onder herhaalde belasting, waardoor het bijzonder geschikt is voor veerelementen. De hoge spanningsbreuksterkte en lage neiging tot kruip dragen bij aan de voordelen.

Bij temperaturen tussen -50 °C en 120 °C heeft POM een hogere stijfheid en hardheid dan andere thermoplasten dankzij de hoge kristalliniteit.

De mechanische eigenschappen van POM, gecombineerd met het goede wrijvings- en slijtagegedrag, maken het uitermate geschikt voor een breed scala aan technische toepassingen in de procesindustrie.

Wat is POM Pellet? Hoe worden POM Pellets gemaakt?

POM-pellets zijn kleine, gegranuleerde vormen van polyoxymethyleen (POM) plastic, ook bekend als acetal. Deze pellets zijn de grondstof die wordt gebruikt in verschillende productieprocessen om plastic onderdelen en producten te produceren.

POM Fysiek Gemodificeerde Granulatie

Wat is het verschil tussen pelletiseren en granuleren?

Pelletiseren verwijst naar de keuze van de snijmethode in een dubbelschroefsapparaat. POM (Polyoxymethyleen) is een zeer kristallijne technische kunststof met een hoge viscositeit die niet gemakkelijk vocht absorbeert. Het gebruikt meestal een watergekoelde strengpelletiseermethode. Granulatie verwijst naar het proces van het creëren van korrels. POM wordt gemengd met andere materialen om de tekortkomingen in bepaalde eigenschappen te compenseren.

a. Verstevigende modificatie

De primaire methode voor het modificeren van taaiheid is blenden. Er zijn over het algemeen twee benaderingen: de ene omvat het toevoegen van elastomeren, zoals BR, SBR, TPUR (thermoplastisch polyurethaanrubber) of acrylaatelastomeren, om de taaiheid en slagvastheid van POM te verbeteren. De andere benadering maakt gebruik van niet-elastische materialen, waarbij POM wordt gemengd met stoffen zoals nylon of copolyamide, die uitstekende uitgebreide eigenschappen hebben, of met stijve materialen.

b. Verbeterde vullingmodificatie

Om kosteneffectiviteit en merkbare prestatieverbeteringen in kunststofproducten te bereiken, wordt verbeterde vullingmodificatie toegepast. Dit omvat doorgaans het toevoegen van anorganische materialen, zoals glasparels, talkpoeder, mica, calciumcarbonaat, glasvezel, kaliumtitanaat en koolstofvezel, aan de hars. Deze additieven verbeteren de sterkte, stijfheid en thermische vervormingstemperatuur van het polymeer, terwijl de kosten worden verlaagd.

c. Geleidende modificatie

Het toevoegen van geleidend koolstofzwart is een veelgebruikte methode voor het maken van geleidend POM (Polyoxymethyleen):

De toevoeging van geleidend koolstofzwart varieert over het algemeen van 0,5% tot 20%. Het gebruik van alleen koolstofzwart kan echter leiden tot een afname van de thermische stabiliteit van POM. Om de hoeveelheid koolstofzwart te verminderen, wordt een methode toegepast die geleidend koolstofzwart combineert met hydrofiele polymeerverbindingen (zoals PEG), of wordt een methode gebruikt waarbij thermische stabilisatoren worden toegevoegd die voornamelijk bestaan uit formaldehyde-vangers om de thermische stabiliteit van het systeem te verbeteren.

Ter vergelijking, het gebruik van koolstofvezels verbetert niet alleen aanzienlijk verschillende eigenschappen van POM, waaronder zelf-smering, maar bereikt ook goede antistatische eigenschappen. Bijvoorbeeld, wanneer 20% van koolstofvezels met goede geleidbaarheid wordt toegevoegd, kunnen zowel de oppervlakteweerstand als de volumeweerstand van POM de orde van 1×10^2 bereiken.

d. Andere wijzigingen

Andere aanpassingen zijn gericht op het verbeteren van de slijtvastheid, vlamvertraging en weersbestendigheid van POM.

Bijvoorbeeld, vlamvertragende POM masterbatch kan worden bereid door vlamvertragers zoals melamine, ammoniumpolyfosfaat en pentaerythritoldifosfaat toe te voegen. Bovendien kan de wrijvingscoëfficiënt van POM op verschillende manieren worden aangepast om zelf-smerende composieten te ontwikkelen.

Productieproces van POM-pellets

Het proces van het pelletiseren van POM (Polyoxymethyleen) omvat verschillende kritische stappen, die elk zijn ontworpen om grondstoffen om te zetten in hoogwaardige pellets. Hier is een gedetailleerde blik op hoe een POM-pelletiseerlijn werkt:

1. Voorbereiding van de grondstof

Het proces begint met de voorbereiding van grondstoffen. De primaire grondstof is formaldehyde of trioxaan, die zorgvuldig worden afgemeten en gemengd met alle benodigde additieven zoals stabilisatoren, smeermiddelen en kleurstoffen.

2. Polymerisatie

In deze stap ondergaat formaldehyde of trioxaan polymerisatie. Deze chemische reactie wordt doorgaans gekatalyseerd door een zuur om lange ketens van POM te vormen. De polymerisatiereactor is hier het primaire stuk apparatuur, dat zorgt voor de juiste chemische transformatie.

3. Stabilisatie

Zodra de polymeerketens zijn gevormd, moeten ze worden gestabiliseerd om degradatie tijdens de verwerking en in eindgebruiktoepassingen te voorkomen. Antioxidanten en andere stabilisatoren worden in de polymeersmelt gemengd om dit te bereiken.

De volgende productieprocessen worden gerealiseerd via één productielijn

4. Extrusie

De gestabiliseerde polymeersmelt wordt vervolgens in een extruder gevoerd. De extruder is een machine die het polymeer verhit tot een precieze temperatuur, waardoor het soepel door het systeem kan stromen. In de extruder wordt het polymeer door een matrijs geduwd, die het vormt tot lange, dunne strengen.

5. Koeling

Na extrusie moeten de hete polymeerstrengen worden afgekoeld. Ze worden doorgaans door een waterbad of luchtkoelsysteem geleid, waardoor de strengen stollen en hun vorm behouden blijft.

6. Pelletiseren

De gekoelde strengen worden vervolgens in een pelletiseermachine gevoerd. Deze machine snijdt de strengen in uniforme pellets, meestal een paar millimeter lang. Het snijmechanisme kan een roterend mes of een vast messysteem zijn.

7. Drogen

Om restvocht uit de pellets te verwijderen, worden ze door een droogsysteem geleid. Deze stap zorgt ervoor dat de pellets volledig droog zijn, wat essentieel is voor hun prestaties bij verdere verwerking en toepassingen.

8. Screening en kwaliteitscontrole

De gedroogde pellets worden vervolgens gezeefd om eventuele te grote of te kleine stukken te verwijderen, om uniformiteit te garanderen. Kwaliteitscontroles worden uitgevoerd om de chemische samenstelling, fysieke eigenschappen en het uiterlijk van de pellets te verifiëren.

Toepassingen van POM-pellets?

POM bezit metaalachtige hardheid, sterkte en stijfheid en behoudt uitstekende zelf-smering, goede vermoeidheidsweerstand en elasticiteit bij een breed temperatuur- en vochtigheidsbereik. Bovendien vertoont het een sterke chemische bestendigheid. POM vervangt metalen in veel traditionele markten, zoals zink, messing, aluminium en staal, tegen lagere kosten dan veel andere technische kunststoffen. Sinds de introductie ervan wordt POM op grote schaal gebruikt in elektronica en elektrische apparaten, machines, instrumentatie, dagelijkse lichte industrie, automobielindustrie, bouwmaterialen, landbouw en andere gebieden. Het toont ook veelbelovende groei in veel nieuwe toepassingen, zoals medische technologie en sportuitrusting.

1. Automobielindustrie

Tandwielen en lagers: POM wordt gebruikt voor de productie van tandwielen, lagers en bussen vanwege de duurzaamheid en lage wrijving.

Brandstofsysteemcomponenten: Het wordt gebruikt in brandstofpompcomponenten en klepbehuizingen vanwege de bestendigheid tegen brandstoffen en chemicaliën.

Binnen- en buitenafwerking: POM wordt gebruikt in clips, bevestigingsmiddelen en andere kleine onderdelen vanwege de sterkte en het gemak waarmee het gegoten kan worden.

2. Consumptiegoederen

Huishoudelijke apparaten: POM wordt gebruikt in onderdelen van keukenapparatuur, zoals koffiezetapparaten en wasmachines, vanwege de slijtvastheid en chemische bestendigheid.

Ritsen en sluitingen: Door de lage wrijving en hoge sterkte is het ideaal voor ritsen, knopen en sluitingen.

Speelgoed: POM wordt gebruikt in duurzame en slijtvaste speelgoedonderdelen.

3. Industriële toepassingen

Transportbanden: POM wordt gebruikt in transportbandcomponenten vanwege de lage wrijving en slijtvastheid.

Machineonderdelen: Deze worden gebruikt bij de productie van precisieonderdelen voor machines en apparatuur.

Elektronica en elektronica: POM wordt gebruikt in isolatoren, connectoren en schakelaars vanwege de uitstekende elektrische isolerende eigenschappen.

4. Medische hulpmiddelen

Chirurgische instrumenten: Dankzij de sterkte en biocompatibiliteit van POM is het geschikt voor chirurgische instrumenten en diagnostische apparaten.

Tandheelkundige instrumenten: Wordt gebruikt in tandheelkundige instrumenten en orthodontische componenten.

5. Textielindustrie

Textielmachines: POM wordt gebruikt in onderdelen van textielmachines, zoals rollen en tandwielen, vanwege de hoge slijtvastheid en lage wrijving.

6. Bouw

Onderdelen voor ramen en deuren: POM wordt gebruikt in hang- en sluitwerk voor ramen en deuren vanwege de duurzaamheid en eenvoudige bewerking.

Loodgietersfittingen: Dankzij de chemische bestendigheid is het geschikt voor diverse loodgieterstoepassingen.

7. Sportartikelen

Sportuitrusting: POM wordt gebruikt in onderdelen van sportuitrusting, zoals skateboards, inline skates en fietsen, vanwege de sterkte en lage wrijving.

POM-pellets zijn veelzijdig en worden gebruikt in een breed scala aan industrieën vanwege hun uitstekende mechanische eigenschappen, chemische bestendigheid en eenvoudige verwerking. Ze zijn met name waardevol in toepassingen die precisie, duurzaamheid en lage wrijving vereisen.

Is POM-kunststof veilig?

Polyoxymethyleen (POM) plastic wordt over het algemeen als veilig beschouwd voor verschillende toepassingen, maar de veiligheid ervan hangt af van het specifieke gebruik en de context. Hier zijn enkele belangrijke punten met betrekking tot de veiligheid van POM plastic:

1. Chemische veiligheid

Bestand tegen chemicaliën: POM is bestand tegen veel chemicaliën, oplosmiddelen en brandstoffen, waardoor het zijn integriteit in verschillende omgevingen behoudt.

Niet-toxisch: In vaste vorm is POM niet-toxisch en wordt het vaak gebruikt in toepassingen waarbij contact met voedsel en water nodig is.

2. Voedselveiligheid

Goedkeuring voor levensmiddelenkwaliteit: POM kan worden geformuleerd om te voldoen aan de FDA-normen voor materialen die in contact komen met levensmiddelen, waardoor het veilig is voor gebruik in apparatuur voor voedselverwerking, keukengerei en verpakkingen.

3. Thermische stabiliteit

Hittebestendigheid: POM heeft een goede thermische stabiliteit bij gematigde temperaturen, wat helpt om degradatie en het vrijkomen van schadelijke stoffen onder normale gebruiksomstandigheden te voorkomen.

4. Mechanische veiligheid

Duurzaamheid en sterkte: De hoge mechanische sterkte en duurzaamheid maken het een betrouwbare keuze voor precisieonderdelen, waardoor het risico op breuk en de daarmee gepaard gaande gevaren wordt verminderd.

5. Mogelijke risico's

Ontleding: Bij hoge temperaturen kan POM ontleden en formaldehydegas vrijgeven, wat giftig is. Correcte verwerking en behandeling zijn essentieel om dit risico te minimaliseren.

Ontvlambaarheid: POM is ontvlambaar. Wees daarom voorzichtig bij gebruik in omgevingen waar het kan worden blootgesteld aan hoge temperaturen of open vlammen.

6. Milieu- en gezondheidsoverwegingen

Biologische afbreekbaarheid: POM is niet biologisch afbreekbaar, dus een goede verwijdering en recyclen zijn belangrijk om de impact op het milieu te minimaliseren.

Veiligheid tijdens de productie: Tijdens de productie moeten er voldoende ventilatie- en veiligheidsmaatregelen worden getroffen om mogelijke emissies te beheersen.

POM-kunststof is veilig voor veel toepassingen, vooral wanneer het wordt gebruikt zoals bedoeld en binnen de aanbevolen temperatuurbereiken. Het wordt veel gebruikt in toepassingen in de automobielindustrie, consumentengoederen, medische apparatuur en de voedingsmiddelenindustrie. De behandeling en verwerking moeten echter zorgvuldig worden uitgevoerd om de risico's te vermijden die gepaard gaan met ontleding bij hoge temperaturen en ontvlambaarheid.