Ślimak wytłaczarki, odgrywający ważną rolę w wydajności maszyny wytłaczającej, składa się z różnych typów elementów ślimaka wytłaczarki, takich jak elementy transportujące, elementy ścinające, elementy mieszające. Te elementy ślimaka występują również w podtypach, w tym elementy ślimaka z pojedynczą głowicą, elementy ślimaka z podwójną głowicą i elementy ślimaka z potrójną głowicą, które pełnią różne funkcje w mieszaniu, mieszaniu i łączeniu materiałów z tworzyw sztucznych. Spośród różnych typów wytłaczarek dwuślimakowych, zazębiająca się współbieżna wytłaczarka dwuślimakowa jest szeroko stosowana w przemyśle tworzyw sztucznych. Dlatego w tym artykule Granuwel, Twój zaufany producent i dostawca maszyn wytłaczających i elementów ślimaka wytłaczarki, przeprowadzi Cię przez różne typy elementów ślimaka wytłaczarki, które są zwykle stosowane w zazębiających się współbieżnych wytłaczarkach dwuślimakowych i w jaki sposób elementy ślimaka wytłaczarki wpływają na proces wytłaczania tworzyw sztucznych.

Spis treści

Dźwignia kolankowaCharakterystyka wytłaczarki dwuślimakowej współbieżnej

Ślimaki współbieżnej wytłaczarki dwuślimakowej mają następujące główne cechy:

(1) Dwie śruby obracają się równolegle i w tym samym kierunku, generując równomierne działanie ścinające między ich zazębiającymi się częściami a lufą. Intensywność tego działania ścinającego można regulować poprzez kombinację śrub i konstrukcję odstępu.

(2) Geometryczny kształt elementów ślimakowych i ich współbieżna natura nadają ślimakom doskonałe możliwości rozprowadzania i mieszania materiału, odpowiednie do operacji mieszania. Po wejściu materiału do bębna i zmiękczeniu, ze względu na przeciwne kierunki podwójnych ślimaków w punkcie zazębienia, jeden ślimak wciąga materiał do szczeliny zazębienia, podczas gdy drugi go wypycha. W ten sposób materiał jest przenoszony z jednej śruby na drugą ruchem „∞”. Ruch ten ma znaczną prędkość względną w punkcie zazębienia, co jest bardzo korzystne dla mieszania i homogenizacji materiału. Ponadto obszar zazębienia ma bardzo małą szczelinę, a materiał porusza się w kierunku przeciwnym do obrotu ślimaka, co skutkuje silnym działaniem ścinającym, które zapewnia równomierne uplastycznienie.

(3) Współbieżna wytłaczarka dwuślimakowa ma zdolności reaktywne i działa jak dynamiczny reaktor. Materiały mogą przechodzić szereg reakcji chemicznych po stopieniu w bębnie, takich jak polimeryzacja i szczepienie. Przetwarzanie reaktywnego wytłaczania jest głównie stosowane do: reakcji polimeryzacji monomerów lub oligomerów (polimeryzacja rodnikowa, polimeryzacja addycyjna, kondensacja i reakcje kopolimeryzacji); kontrolowanego sieciowania i degradacji poliolefin; modyfikacji szczepionej polimerów (funkcjonalizacja lub polaryzacja polimeru w celu uzyskania modyfikacji materiału i przygotowania kompatybilizatorów); i wymuszonej modyfikacji mieszania różnych materiałów. Obejmuje również fizyczną modyfikację materiałów, taką jak wypełnianie, mieszanie, hartowanie i wzmacnianie.

(4) Istnieje wiele typów elementów ślimakowych, w tym elementy transportujące, elementy ugniatające, elementy ścinające, elementy z odwrotnym gwintem i elementy z gwintem zwiększającym ciśnienie, z których każdy pełni różne funkcje. W przypadku typowych śrub blokowych różne elementy można łączyć jak bloki konstrukcyjne zgodnie z potrzebami przetwarzania materiałów, a zoptymalizowany projekt można zastosować w celu dostosowania do przetwarzania różnych formulacji materiałów.

Typy i cechy elementów ślimakowych wytłaczarki dwuślimakowej Building-Block

W normalnych warunkach, w zależności od konstrukcji, do powszechnych typów elementów ślimakowych zalicza się elementy transportujące, elementy ścinające, elementy mieszające i dyspergujące itp.

(1) Elementy transportujące

Elementy transportujące dzielą się na elementy transportujące do przodu i elementy transportujące do tyłu. Główną różnicą jest to, że kierunek działania elementu transportującego do przodu jest taki sam jak kierunek wytłaczania, podczas gdy kierunek odwrotny jest przeciwny. Działanie odwrotne może utrudniać transport materiału do przodu, głównie w celu wydłużenia czasu przebywania materiału w bębnie, poprawiając w ten sposób stopień wypełnienia i ciśnienie materiału, znacznie promując efekt mieszania.

Podczas ustawiania elementów ślimaka transportowego ważne jest, aby wziąć pod uwagę takie cechy, jak głębokość, skok, grubość grzbietu ślimaka i prześwit, jak pokazano na rysunku 1. Jego główną funkcją jest transport materiału, a czas przebywania materiału w części elementu ślimaka transportowego jest stosunkowo krótki. Spośród wszystkich charakterystycznych parametrów, ołów jest najważniejszym czynnikiem. Im większy skok elementu ślimakowego, tym większa objętość wytłaczania i krótszy czas przebywania materiału, ale takie działanie obniży jakość mieszania.

Rysunek 1: Elementy transportujące ślimaka wytłaczarki

Uwaga: D = średnica zewnętrzna śruby, d = średnica podstawy śruby, P = skok, L = skok

Ogólnie rzecz biorąc, występują następujące scenariusze, głównie przy użyciu dużych elementów śruby pociągowej: sytuacje, w których kładzie się nacisk na dużą objętość wytłaczania z działaniem transportowym; materiały wrażliwe na ciepło, w których należy zminimalizować czas przebywania materiału w cylindrze, aby zmniejszyć degradację materiału; biorąc pod uwagę strukturę kombinowaną, zwykle stosowaną w porcie wydechowym, zwiększenie powierzchni materiału sprzyja odgazowaniu.

W przypadku konieczności zwiększenia wydajności mieszania wybiera się elementy ze śrubą o średnim skoku, stosowane głównie w kombinacjach, w których skok stopniowo się zmniejsza, służąc do transportu i wywierania ciśnienia.

Małe elementy śrubowe są stosowane głównie w sekcji topienia, aby uzyskać ciśnienie i poprawić efekty topienia, a także zwiększyć stopień mieszania i stabilność systemu wytłaczania.

(2) Elementy ścinające

Elementy ścinające odnoszą się głównie do bloków ugniatających, które zapewniają dużą siłę ścinającą i mają zdolność do rozprowadzania i rozpraszania mieszania. Główne parametry obejmują liczbę głowic, grubość i kąt przesunięcia. Są one zawsze używane parami lub szeregowo, z kątem między sąsiednimi blokami ugniatającymi, tj. kątem przesunięcia. Zazębiające się bloki na dwóch śrubach są blisko siebie, tworząc strukturę „tarczy mielącej”. Materiały są mieszane i wymieniane wewnątrz bębna, a wiele sąsiednich bloków ugniatających połączonych razem może tworzyć kąt spiralny, który wraz z obrotem śrub sprzyja mieszaniu i wymianie materiałów wzdłuż osi elementu śrubowego.

Rysunek 2: Elementy ścinające ślimaka wytłaczarki

Kąt przesunięcia, jak pokazano na rysunku 2, α, powszechnie stosowane parametry obejmują 30°, 45°, 60° i 90°, przy czym różne parametry mają różne skutki. Gdy element ślimakowy jest przesunięty do przodu, im większy kąt przesunięcia, tym mniejsza wydajność transportu, co wydłuża czas przebywania materiału w bębnie i poprawia jakość mieszania.

Grubość, jak pokazano na rysunku 2, t, ogólnie waha się od 7 do 19 mm, dostosowana do wymagań użytkowania, ściśle związana z efektem mieszania. Wraz ze wzrostem grubości, generowana siła ścinająca również wzrasta, a efekt mieszania staje się mniej zauważalny; odwrotnie, efekt mieszania jest lepszy.

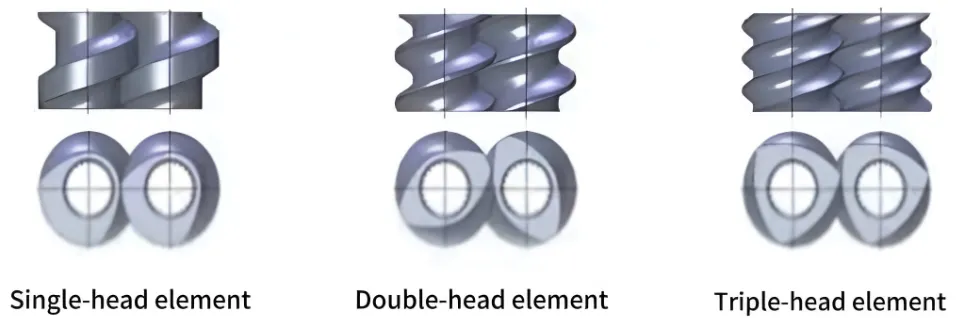

Niezależnie od tego, czy jest to element transportujący czy tnący, istotnym parametrem jest liczba głowic, głównie głowic pojedynczych, podwójnych i potrójnych, jak pokazano na rysunku 3.

Rysunek 3: Elementy ścinające ślimaka wytłaczarki o pojedynczej, podwójnej i potrójnej głowicy

Gdy obrót ślimaka odbywa się do przodu, im więcej jest głowic, tym mniejsza jest wydajność wytłaczania, mniejszy generowany moment obrotowy i gorsza zdolność mieszania, ale działanie ścinające jest wzmocnione; gdy obrót odbywa się w odwrotnym kierunku, im więcej głowic, tym większa jest wydajność wytłaczania i gorsza zdolność mieszania.

Element śrubowy jednogłowicowy

Większa grubość pozwala zminimalizować wyciek materiału (przepływ wsteczny); ma mniejszą wydajność niż ślimak dwugłowicowy; wydajność transportu jest najwyższa.

Element śruby dwugłowicowej

Jako konwencjonalny element transportowy w współbieżnych podwójnych ślimakach; ma mniejszą siłę ścinającą niż element trójgłowicowy; używany do podawania materiału stałego, transportu stopu, odgazowywania i transportu stopu. Używany głównie do wytłaczania, charakteryzuje się równomiernym ogrzewaniem i dobrą wydajnością samoczyszczenia.

Element śruby trójgłowicowej

Posiada większą siłę ścinającą i jest głównie stosowany do topienia, dyspersji i mieszania. Pozwala na bardziej elastyczne rozłożenie ciśnienia i temperatury materiału w cylindrze, co zapewnia dobre efekty odgazowania i ulatniania, ale wydajność jest niższa.

(3) Elementy mieszania

Ogólnie rzecz biorąc, elementy mieszające odnoszą się do elementów zębatych (w tym zębów prostych i śrubowych), które są elementami śrubowymi z rowkami na grzbiecie śruby, jak pokazano na rysunku 4. Główną funkcją struktury rowka jest łączenie sąsiadujących rowków śrubowych i promowanie mieszania materiału ze sobą, ostatecznie osiągając homogenizację stopu i promując efekty mieszania wzdłużnego materiału. Ponieważ grzbiet śruby jest rowkowany, jego wydajność transportu i wydajność sprężania są nieco zmniejszone, ale zwiększa to również stopień wypełnienia materiału w rowku śruby i wydłuża czas przebywania materiału.

Rysunek 4: Elementy mieszające (dotyczy elementów zębatych, w tym zębów prostych i śrubowych)

Liczba i kształt zębów elementu mieszającego są kluczowe dla wymagań mieszania. Kształt zębów służy głównie do zakłócania przepływu materiału, co może przyspieszyć jednorodność materiału. Im więcej zębów, tym bardziej zauważalny efekt mieszania, ale w rzeczywistym użytkowaniu należy zwrócić uwagę na czas, czy ścinanie nie jest nadmierne i nie powoduje niepotrzebnych uszkodzeń cząsteczek materiału.

Zastosowanie łączone elementów ślimakowych wytłaczarki dwuślimakowej Building-Block

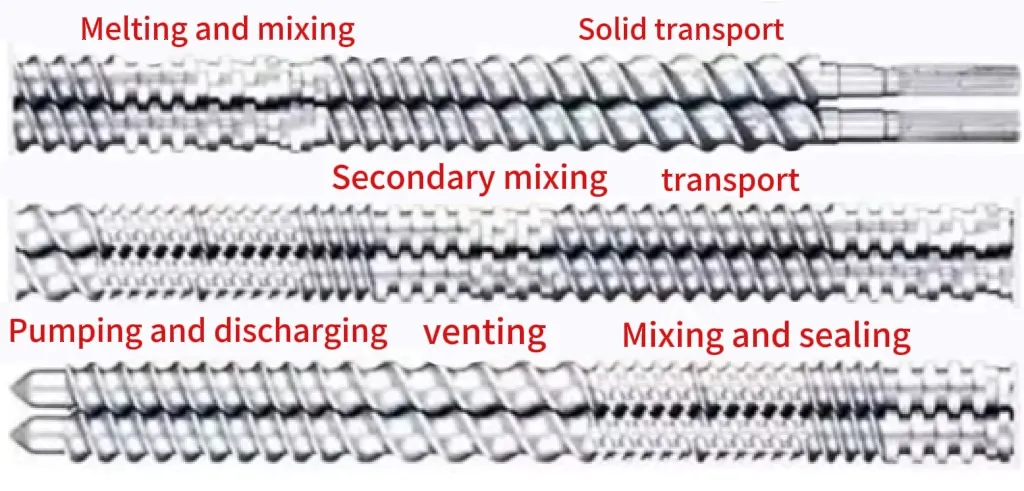

W normalnych warunkach cały zestaw ślimaków można podzielić na pięć sekcji w zależności od ich funkcji: sekcja transportu, sekcja topienia, sekcja mieszania, sekcja odgazowywania i sekcja homogenizacji, jak pokazano na rysunku 5.

Rysunek 5: Pięć sekcji ślimaków wytłaczarki (w tym sekcja transportu, sekcja topienia, sekcja mieszania, sekcja odgazowywania i sekcja homogenizacji)

Sekcja transportująca

Głównie do transportu materiału, a także zapobiegania przepełnieniu otworu podającego materiałem; skonfigurowane z dużymi ołowianymi elementami transportującymi.

Sekcja topienia

Poprzez transfer ciepła i ścinanie tarciowe materiał w lufie jest całkowicie stopiony i jednolity. Skonfigurowany z małymi elementami transportującymi ołów.

Sekcja mieszająca

Materiały jedno- lub wieloskładnikowe są wymieniane między sobą, a najlepszym rozwiązaniem jest osiągnięcie całkowitego wymieszania; skonfigurowane z wieloma grupami elementów ścinających o różnych kątach przesunięcia i elementami mieszającymi.

Sekcja odgazowująca

Głównie do usuwania wilgoci, substancji o małej masie cząsteczkowej i innych zanieczyszczeń poza układ materiałowy w celu osiągnięcia oczyszczenia; skonfigurowane z dużymi ołowianymi elementami transportowymi.

Sekcja homogenizująca:

Głównie do transportu i sprężania, zwiększając gęstość materiału płynnego na wylocie wytłaczarki do pewnego stopnia, a także czyniąc mieszanie bardziej kompletnym, ostatecznie osiągając stabilne wytłaczanie. Skonfigurowane z małymi ołowianymi elementami transportowymi.

Streszczenie

W projektowaniu i stosowaniu wytłaczarki dwuślimakowej, ślimak i komponenty ślimaka są podstawowymi komponentami, które określają jej wydajność. Nanjing Granuwel Machinery Co., Ltd. dzięki swojej głębokiej akumulacji technologii i zdolności do innowacji w dziedzinie wytłaczarek, zapewnia klientom szereg rozwiązań wytłaczarek dwuślimakowych o wysokiej wydajności. Nasze wytłaczarki dwuślimakowe spełniają wysokie wymagania dotyczące precyzji i wydajności w przemyśle przetwórstwa tworzyw sztucznych dzięki doskonałej wydajności mieszania, precyzyjnej kontroli topienia i stabilnej wydajności transportu. Dzięki precyzyjnemu obliczeniu i optymalizacji parametrów geometrycznych ślimaka, w połączeniu z zaawansowaną technologią przetwarzania i nauką o materiałach, Nanjing Granuwel Machinery Co., Ltd. zapewnia niezawodność i trwałość wytłaczarek w różnych warunkach procesowych. Nasze produkty nie tylko przodują w technologii, ale także pokazują nasze profesjonalne zaangażowanie w kontrolę jakości i wsparcie serwisowe. Czekamy na współpracę z Państwem w celu napędzania innowacji i rozwoju technologii przetwórstwa tworzyw sztucznych.