Proces produkcji koncentratu barwiącego polega na zagęszczeniu, aktywacji, rozdrobnieniu i stabilizacji jednego lub większej liczby pigmentów, a następnie zmieszaniu ich z żywicą i granulowaniu.

Dlatego też koncentrat barwiący powinien nie tylko charakteryzować się dobrym kolorem i rozproszeniem, ale także gwarantować, że właściwości mechaniczne nie ulegną pogorszeniu, a lepiej jest poprawić jego właściwości mechaniczne.

Koszt koncentratu barwiącego zależy od wielu czynników, a różnica w cenach jest stosunkowo duża.

Ceny różnych kolorowych produktów masterbatch są również różne ze względu na ich różną technologię produkcji i koszt. Zgodnie z obecnymi trendami rynkowymi, cena kolorowych masterbatchów i funkcjonalnych masterbatchów jest zazwyczaj wyższa niż cena białych masterbatchów i czarnych masterbatchów.

Czynnikami wpływającymi na cenę są czynniki rynkowe i koszty produkcji. Różne surowce produkcyjne i rozwój rynku wpływają na cenę masterbatcha barwiącego.

Spis treści

Dźwignia kolankowaTradycyjny sposób produkcji koncentratu barwiącego

Większość koncentratów barwiących produkowana jest głównie z pigmentów sproszkowanych.

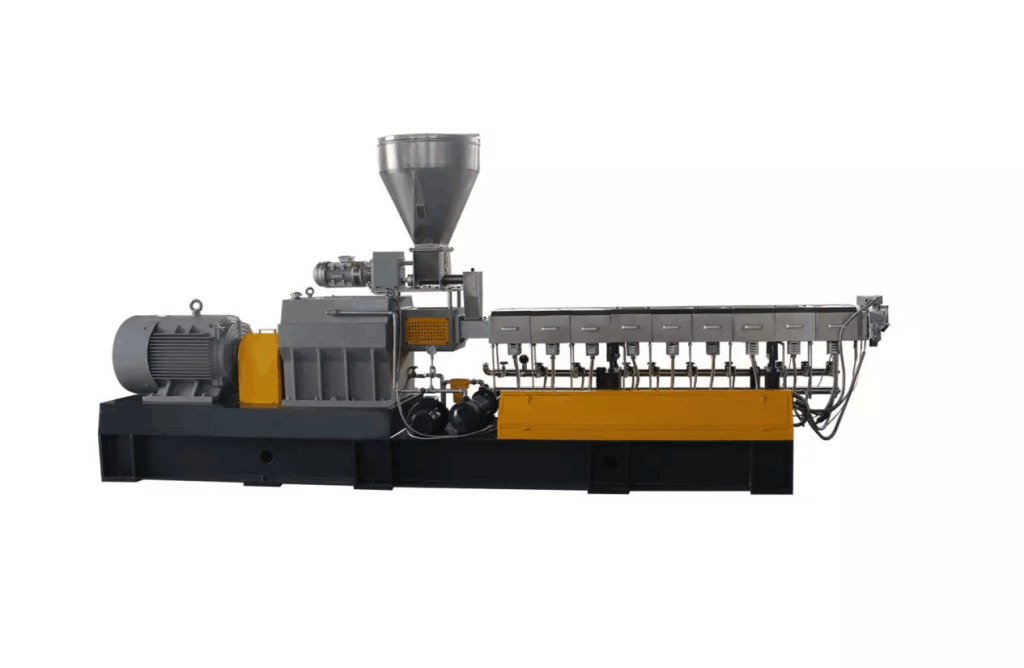

Pigmenty niezbędne do uzyskania jednego koloru są dokładnie mieszane ze sproszkowanymi surowcami tworzyw sztucznych za pomocą pomocniczych środków dyspergujących, takich jak wosk, a następnie podgrzewane i topione w wytłaczarce dwuślimakowej. Następnie przeprowadza się mieszanie rozproszone i mieszanie dyspersyjne, a następnie równomiernie rozprowadza się je w nośniku z tworzywa sztucznego.

Uwaga: przy zastosowaniu tej samej formuły efekt dyspersji laboratoryjnej wytłaczarki dwuślimakowej niekoniecznie odpowiada rzeczywistej sytuacji na linii produkcyjnej, dlatego w trakcie produkcji wartość koloru należy sprawdzić na początku i wprowadzić niezbędne poprawki, zanim produkt trafi na linię produkcyjną.

Wykorzystanie pojedynczego składnika do produkcji koncentratu barwiącego

Produkcja jednokolorowego masterbatcha odbywa się w dwóch etapach. Pierwszym etapem jest produkcja pojedynczego komponentu, a następnie produkcja kolorowego masterbatcha.

Uwaga: Dyspersja pigmentów w tworzywach sztucznych przy najwyższym dopuszczalnym stężeniu nazywana jest metodą jednoskładnikową.

Obecnie pigmenty organiczne o najwyższym stężeniu 40-50% i pigmenty nieorganiczne o najwyższym stężeniu 75% można rozpraszać w tworzywach sztucznych metodą wytłaczania, co pozwala uzyskać dobry efekt dyspersji.

Dobrej jakości dyspersja cząstek pigmentu sprawia, że cząstki pigmentu w tworzywie sztucznym są bardzo drobne i mogą uzyskać najlepszą możliwą zdolność przenikania koloru. Z drugiej strony, nie dopuszcza się zbrylania się pigmentu o wielkości większej niż 5 mikronów, aby uniknąć tworzenia się plam barwnych.

W laboratorium regulacja koloru, pobieranie próbek poszczególnych składników i produkcja koncentratu barwiącego odbywają się za pomocą wytłaczarki jednoślimakowej.

Ponieważ pigmenty zostały rozproszone, wystarczy stopić i wymieszać poszczególne składniki w pojedynczej wytłaczarce ślimakowej.

Ponieważ jakość dyspersji w laboratorium jest taka sama, jak w rzeczywistej produkcji, można zagwarantować rzeczywistą możliwość przeniesienia wartości koloru surowców uzyskanych w laboratorium w rzeczywistej produkcji.

Koszt granulacji koncentratu barwiącego

Koszty produkcji barwionego koncentratu obejmują koszt sprzętu, koszty zużycia energii, koszty robocizny, koszty czyszczenia po zmianie koloru, koszty odpadów itp., które zależą głównie od metod granulacji, rozmiaru ślimaka sprzętu, stosunku długości do średnicy ślimaka i ilości przetwarzanego materiału.

Granulacja za pomocą wytłaczarki dwuślimakowej.

Rozprowadzanie pigmentów organicznych w tworzywach sztucznych przy użyciu wytłaczarki dwuślimakowej jest droższe.

Stosunek długości do średnicy ślimaka dla równoległej współbieżnej wytłaczarki dwuślimakowej nie jest mniejszy niż 44. Aby zapewnić dodanie jak największej liczby pigmentów, struktura dwuślimakowa ma kilka sekcji mieszających do mieszania dodawanych pigmentów, ale mimo to wydajność produkcji koncentratu barwiącego zawierającego pigmenty organiczne w granulacji dwuślimakowej jest stosunkowo niska.

Pigmenty nieorganiczne charakteryzują się dużą gęstością i łatwiejszą dyspersją, co sprawia, że wydajność wytłaczarki dwuślimakowej jest znacznie wyższa.

Dlatego koszt dyspersji na jednostkę pigmentów nieorganicznych jest niższy niż w przypadku pigmentów organicznych.

Maksymalne stężenie pigmentu uzyskuje się w dużych ilościach przy użyciu dużych maszyn, co pozwala zminimalizować koszty dyspersji pojedynczego składnika na jednostkę pigmentu.

Ponieważ w przypadku wytłaczarki jednoślimakowej nie ma konieczności rozpraszania materiału, wystarczy jedynie stopić go i wymieszać, jest ona więc o wiele prostsza w budowie niż wytłaczarka dwuślimakowa.

Ludzie nie tylko są bardziej skłonni do zakupu, ale urządzenie to ma także następujące zalety: łatwe do czyszczenia, niskie straty produkcyjne, łatwe w obsłudze, czyste materiały granulowane, niepylące i szybkie mieszanie.

Wybierz typ wytłaczarki w zależności od wielkości zamówienia.

Małe zamówienie (< 1t).

Podczas przetwarzania małych partii koncentratu barwiącego o masie od 25 do 1000 kilogramów, zazwyczaj stosuje się mniejsze maszyny, a wytłaczarki o mniejszej średnicy ślimaka (takie jak średnica ślimaka 35,52 mm) mają najbardziej oczywiste zalety w przetwarzaniu partii do 500 kg. Ponieważ kolor można zmienić bardzo szybko, producent koncentratu barwiącego może zaoszczędzić koszty pracowników i materiałów.

Większe zamówienie (> 3t).

Jeżeli produkcja koncentratu barwiącego przekracza 3 tony, koszt produkcji wytłaczarki jednoślimakowej i dwuślimakowej jest taki sam; w tym przypadku najbardziej ekonomiczną metodę należy określić na podstawie wzoru.

Jeżeli mieszanina pigmentów nieorganicznych (np. TiO2) i pigmentów organicznych ma zostać rozproszona w wytłaczarce dwuślimakowej, pigment organiczny można dodać jako pojedynczy składnik, pod warunkiem że pigmenty nieorganiczne zostaną rozprowadzone.

Ponieważ pigmenty organiczne nie muszą być już rozpraszane, pigmenty nieorganiczne można rozpraszać szybciej, dzięki czemu zwiększa się prędkość wytłaczania urządzeń, wzrasta wydajność i maleją koszty.

O nas

Nanjing Granuwel Machinery CO., LTD specjalizuje się w projektowaniu i produkcji ekstruderów do produkcji wysokopolimerowych wyrobów. Nasz zespół najwyższej klasy specjalistów ds. wytłaczania dostarczy Państwu odpowiednią ekstruder do konkretnego zastosowania.

Posiadamy doskonałe zdolności innowacyjne i rozwojowe oraz dążymy do zapewnienia naszym klientom najlepszych produktów poprzez udoskonalanie konstrukcji sprzętu i zmniejszanie zużycia energii przez urządzenia dzięki naszym praktycznym doświadczeniom i innowacjom technicznym.

W razie jakichkolwiek pytań/zapytań, serdecznie zapraszamy do kontaktu z nami!!!

Telefon: +86-25-86199956

Telefon komórkowy: +86-13813371123