Podczas używania maszyny masterbatchowej do produkcji masterbatchów często napotykamy pewne problemy, przez co nie możemy uzyskać kwalifikowanego masterbatcha. Na przykład nierównomierna dyspersja w czarnym masterbaczu jest jednym z typowych problemów w procesie produkcyjnym.

W artykule tym omówiono dwa typowe problemy występujące przy stosowaniu maszyny do produkcji koncentratów barwiących.

Spis treści

Dźwignia kolankowa1. Nierównomierne rozproszenie zjawiska sadzy

czy masz poniższe wątpliwości, czy nie? Podczas procesu produkcyjnego czarnego masterbatcha, który zawiera sadzę 40% i wykorzystuje wosk EVA jako dyspergator, można zaobserwować niespójności w dyspersji sadzy. Ta niespójność objawia się tym, że niektóre paski są bardzo kruche, a inne niełamliwe. Produkcja obejmuje użycie wytłaczarki dwuślimakowej, w której mieszanka przechodzi przez mieszanie wstępne w mieszalniku o wysokiej temperaturze przed dodaniem do leja. Zakres temperatur wynosi od 160°C do 180°C, a temperatura głowicy jest ustawiona na 175°C.

Problem nierównomiernej dyspersji w maszynie do produkcji masterbatchów

Częste pękanie pasków

Materiał w zasobniku nie opada płynnie, co powoduje częste pękanie pasów. Początkowo podejrzewano brak materiału, ale po napełnieniu okazało się, że w zasobniku jest go mnóstwo, co wymaga ręcznego popychania. Co ciekawe, problem ten nie występuje, gdy zawartość sadzy wynosi 20% lub 30%.

Niespójność prędkości głowicy matrycy

Co więcej, gdy obecny jest materiał, paski nadal pękają, a prędkość portów rozładowczych jest zauważalnie niespójna. Dokładniej rzecz biorąc, dwa środkowe porty działają szybciej w porównaniu do dwóch pozostałych portów, co skutkuje nierównomiernym rozładowaniem.

Nierównomierna prędkość rozładowania głowicy maszyny jest spowodowana nierównomierną dyspersją materiału. Słabo rozproszone materiały mają słabą ruchliwość, a równomiernie rozproszone materiały mają dobrą ruchliwość. Materiał o słabej płynności jest zmuszony przykleić się do wewnętrznej ściany kanału przepływowego. Rozładowanie dwóch końców prowadnicy jest powolne, a rozładowanie środkowego paska jest szybkie.

Niestety, nie ma dostępnej metody wykrywania na miejscu, a masterbatch jest bezpośrednio używany do produkcji. W związku z tym brakuje zrozumienia, jak łatwo ocenić jakość masterbatchu.

Rozwiązanie

Aby rozwiązać napotkane problemy, można wdrożyć kilka potencjalnych rozwiązań.

Zwiększenie ilości wosku EVA

Po pierwsze, zwiększenie ilości wosku EVA w procesie produkcyjnym może pomóc w osiągnięciu lepszego rozproszenia sadzy, co przekłada się na poprawę jakości pasków.

Obniżenie temperatury o 10℃

Ponadto obniżenie temperatury o 10℃ może pomóc zoptymalizować warunki przetwarzania i poprawić ogólną wydajność koncentratu barwiącego.

Regulacja prędkości obrotowej wytłaczarki dwuślimakowej

Innym podejściem jest dostosowanie prędkości obrotowej wytłaczarki dwuślimakowej. Można to zrobić, zmniejszając lub zwiększając prędkość, aby znaleźć optymalne ustawienie, które sprzyja bardziej spójnemu i równomiernemu tworzeniu pasków.

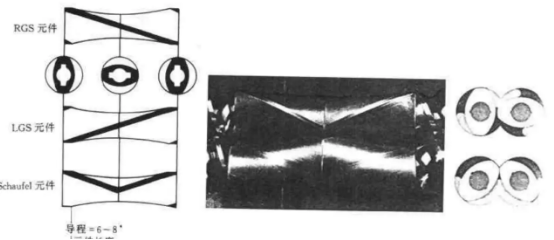

Zastosowanie specjalnych elementów ślimaka mieszającego w celu poprawy zdolności dyspersyjnych

Ponieważ sadza ma złożoną i delikatną strukturę, składa się z wielu warstw cząsteczek grafitu, a między każdą warstwą cząsteczek grafitu i innymi warstwami występują drobne szczeliny i narożniki. Jej struktura jest strukturą wielopowłokową, która powstaje w wyniku akumulacji wielu warstw cząsteczek grafitu. Cząsteczki każdej warstwy są grube i cienkie i mogą tworzyć złożoną strukturę warstwową. Dlatego najbardziej idealnym stanem w dyspersji sadzy nie jest niszczenie jej drobnych szczelin i narożników, ale zwykle stosowany blok ścinający jest zbyt mocny, co zniszczy narożniki cząsteczek sadzy i spowoduje aglomerację sadzy, dlatego stosuje się specjalny gwint śrubowy. Oryginały, takie jak oryginały S i oryginały pryzmatyczne heksagonalne, poprawiają zdolność dystrybucji i mieszania sadzy.

2. Zjawisko powstawania mostów

Zasobnik służy jako jednostka magazynowa dla surowców z tworzyw sztucznych, a niektóre zasobniki są wyposażone w mechanizmy grzewcze i nadmuchowe, aby utworzyć zasobnik suszący. Zazwyczaj zasobnik ma kształt stożkowy u dołu i kształt cylindryczny u góry. Optymalne nachylenie sekcji stożkowej zmienia się w zależności od czynników, takich jak rozmiar cząstek, kształt cząstek, współczynniki tarcia między cząstkami i współczynniki wiązania. Tworzenie się mostków odnosi się do braku uwzględnienia tych czynników, co może skutkować marnotrawstwem pojemności zasobnika lub problemami, takimi jak „mostkowanie” lub efekt „rury lejkowej”, co prowadzi do słabego podawania lub całkowitego braku rozładowania materiałów. Zjawisko mostkowania występuje, gdy średnica zasobnika zwęża się zbyt szybko w pobliżu portu zasilającego wytłaczarki. Ta szybka zmiana średnicy powoduje zagęszczanie i zestalanie się materiału, co utrudnia wlot surowców do wytłaczarki.

Problem tworzenia mostu przy użyciu maszyny do produkcji masterbatchów

Cząsteczki plastiku gromadzą się

Gdy cząstki plastiku gromadzą się i tworzą otwarty mostek przy wąskim otworze leja, zapewniając wsparcie dla materiału powyżej, zjawisko mostkowania jest bardziej prawdopodobne. Jest to szczególnie powszechne w przypadku materiałów poddanych recyklingowi z większymi cząstkami i nieregularnymi kształtami.

Efekt „lejka do rur”

Efekt „lejka do rur” może przyczyniać się do tworzenia mostków. Dzieje się tak, gdy przepływ cząstek w dół nie ma wystarczającej siły, aby przyciągnąć do siebie sąsiadujące cząstki. Jest to bardziej powszechne, gdy rozmiar cząstek plastiku jest mały.

Materiał do pakowania jest niezwykle lekki

Zjawisko mostkowania jest zazwyczaj bardziej problematyczne w przypadkach, gdy pakowany materiał jest wyjątkowo lekki lub zawiera dużą ilość wypełniacza. Aby zminimalizować lub wyeliminować mostkowanie, konieczne jest podjęcie pewnych środków. Obejmują one oddzielenie powietrza mieszanego od proszku przed jego wejściem do wytłaczarki dwuślimakowej, maksymalne zmniejszenie odległości pionowej między otworem podającym a ślimakiem oraz zapewnienie, że proszek wchodzi do dolnej części ślimaka, a nie bezpośrednio do górnej. Struktura ślimaka powinna ułatwiać ruch powietrza wzdłuż rowka ślimaka i odprowadzać je w sekcji wydechowej, jednocześnie zapobiegając cofaniu się gazu do otworu podającego w celu odprowadzenia. Producenci często rozwiązują problem mostkowania, dodając do mieszanki olej biały 1-2% i energicznie mieszając przez 2-3 minuty, pod warunkiem, że produkt na to pozwala. Ważne jest, aby zwrócić uwagę na czas i metodę mieszania, ponieważ ogólnie lepiej jest przekształcić proszek w aglomeraty. Takie podejście skutecznie usuwa powietrze z wypełniacza, zagęszczając go w pewnej formie i eliminując niepożądane powietrze. Gdy wypełniacz ulegnie aglomeracji, jego gęstość objętościowa wzrasta, a odległość i kierunek podawania w odniesieniu do rowka ślimaka stają się mniej istotne.

Rozwiązanie

Montaż urządzenia wibracyjnego lub zmniejszenie nachylenia stożka

Zjawisko mostkowania w lejach można rozwiązać, instalując urządzenie wibracyjne lub zmniejszając nachylenie stożka. Wysokie temperatury w leju mogą powodować zmiękczenie i wiązanie się granulek plastikowych, co prowadzi do tworzenia się mostków lub blokad. Trudności w rozładunku mogą wystąpić podczas dodawania proszku wapniowego ze względu na jego słabą płynność i utrudnienia spowodowane przez zewnętrzne środki smarne. Aby temu zaradzić, zaleca się mieszanie ciężkiego wapnia z lekkim wapnem, rozważenie dodania wibratora do dolnego leja i zwiększenie ilości wewnętrznego środka smarnego. Instalacja wibratora jest najskuteczniejszym rozwiązaniem.

Kontrola temperatury

Temperaturę w obszarze zasilania wytłaczarki, gdzie materiał jest transportowany przez tarcie, należy kontrolować w zakresie 120–160 °C. Niskie temperatury powodują niedobór materiału w strefie stopionej, podczas gdy wysokie temperatury powodują przedwczesne topienie i tworzenie smarującej pierścieniowej warstwy stopionej. Współczynnik sprężania stałego złoża w sekcji zasilania ma kluczowe znaczenie dla uzyskania gęstości niezbędnej do topienia. Materiały cząsteczkowe są łatwiejsze do ściskania ze względu na ich odkształcalność, podczas gdy materiały proszkowe pozostają w tyle pod względem kompresji ze względu na ich właściwości ślizgowe i niską gęstość materiału, co prowadzi do wolniejszych procesów topienia i wydechu.

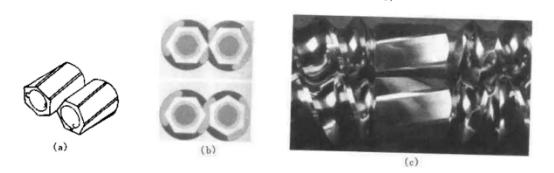

Zastosowanie specjalnych elementów ślimakowych w celu zwiększenia wydajności transportu materiałów.

W przypadku podawania lżejszych, łatwiejszych do unoszenia się surowców (takich jak sadza, nanowęglan wapnia itp.) zazwyczaj stosujemy elementy gwintowane o dużym skoku lub dostosowujemy elementy gwintowane o większym skoku i stosujemy specjalną strukturę gwintu — zmniejszającą kąt popychania materiału do kąta prostego (oryginalny gwint SK) — w celu zwiększenia wydajności transportu materiału przez otwór podający.

Poprawa współczynnika kształtu sekcji podawania

Przetwarzanie cząstek elastomerów termoplastycznych, które mają wysokie tarcie wewnętrzne i lepkość, często prowadzi do niedoborów materiału, wahań wydajności produkcji i degradacji materiału. Można temu zaradzić, poprawiając współczynnik kształtu sekcji podającej, wdrażając wymuszone chłodzenie i stosując podawanie wibracyjne. Niektóre surowce granulacyjne zawierają elastomery, oleje wypełniające, wypełniacze, żywice i inne składniki, co utrudnia podawanie materiału ze względu na obecność oleju. Zasadniczo nie zaleca się kruszenia takich materiałów na bardzo małe cząstki. Ponadto konieczne jest zwiększenie współczynnika tarcia krawędzi ślimaka w ślimaku sekcji podającej.

Właściwy wstępna dyspersja

Gdy pigment jest mieszany z żywicą i przechodzi przez wstępną dyspersję („proszek do wcierania”), należy zwrócić uwagę na zapewnienie prawidłowej dyspersji. Dyspergator i proces wstępnej dyspersji podczas przygotowywania pigmentu znacząco wpływają na dyspersję po obróbce. Niewłaściwe wstępne rozproszenie tonera może skutkować nierównomiernym mieszaniem, powodując różne kolory („dekoracje”) w różnych obszarach materiału. Producenci mieszalni powinni zachować ostrożność, jeśli zaobserwują zmiany koloru podczas produkcji. Koncentraty, które są wstępnie rozproszone z nośnikiem, teoretycznie nie powinny wykazywać słabej dyspersji. Należy jednak pamiętać, że nośniki tego samego koloru mogą zachowywać się inaczej podczas przetwarzania. Znaczne różnice w masie MFR między koncentratem a mieszaną żywicą mogą powodować mieszanie kolorów. Ponadto, jeśli naturalna elastyczność koloru koncentratu prowadzi do tworzenia drobnych zanieczyszczeń podczas procesu mieszania, może to skutkować różnymi odcieniami koloru w produkcie końcowym („mieszanie kolorów”).

O nas

Nanjing Granuwel Machinery CO., LTD specjalizuje się w projektowaniu i produkcji ekstruderów do produkcji wysokopolimerowych wyrobów. Nasz zespół najwyższej klasy specjalistów ds. wytłaczania dostarczy Państwu odpowiednią ekstruder do konkretnego zastosowania.

Posiadamy doskonałe zdolności innowacyjne i rozwojowe oraz dążymy do zapewnienia naszym klientom najlepszych produktów poprzez udoskonalanie konstrukcji sprzętu i zmniejszanie zużycia energii przez urządzenia dzięki naszym praktycznym doświadczeniom i innowacjom technicznym.

W razie jakichkolwiek pytań/zapytań, serdecznie zapraszamy do kontaktu z nami!!!

Telefon: +86-25-86199956

Telefon komórkowy: +86-13813371123