Spis treści

Dźwignia kolankowaPrzedmowa

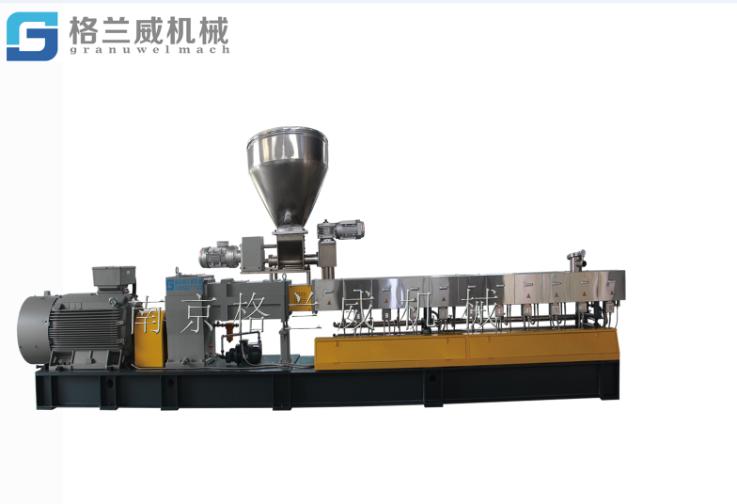

Wytłaczarki ślimakowe dwuślimakowe są szeroko stosowane, oprócz mieszania tworzyw sztucznych, są również używane w wielu innych gałęziach przemysłu, takich jak farmaceutyka, biotechnologia, żywność, lotnictwo i medycyna oraz druk 3D. Podczas kryzysu Covid-19, całkowity światowy rynek współbieżnych wytłaczarek dwuślimakowych szacowany jest na około US$935,9 miliona w 2020 roku i osiągnie US$1 miliarda w 2027 roku, zgodnie z przewidywaniami badaczy.

Ekstruder dwuślimakowy współbieżny cieszy się ostatnio coraz większą popularnością ze względu na swoją wysoką wydajność i wszechstronność, jednak nie wszyscy wiedzą, jak działa ta maszyna do jej produkcji lub jakie czynniki mogą wpływać na jej wydajność, co mogłoby prowadzić do awarii lub wad produktu w trakcie produkcji.

Z tego powodu przyjrzymy się podstawowym elementom współbieżnej wytłaczarki dwuślimakowej, opiszemy jej funkcje i wpływ, jaki ma na produkt.

Podstawowa koncepcja współbieżnej wytłaczarki dwuślimakowej polega na tym, że występują w niej pary śrub i kilka sekcji cylindra. Śruby materiałowe obracają się jedna wewnątrz drugiej w tych samych kierunkach, co powoduje proces łączenia lub reakcji znany jako mieszanie lub jednorodność.

Aby to osiągnąć, sekcje bębna zaprojektowano w taki sposób, aby umożliwić osadzanie materiałów w różnym tempie, co pozwala na ich mieszanie.

Ta może opierać się na projekcie wewnętrznego materiału maszyny dwulufowej bez brania pod uwagę charakterystyki wewnętrznego źródła światła, rozpraszania ciepła matrycy itp., a jednocześnie odpowiedni materiał może zostać wybrany zgodnie z charakterystyką punktu przetwarzania.

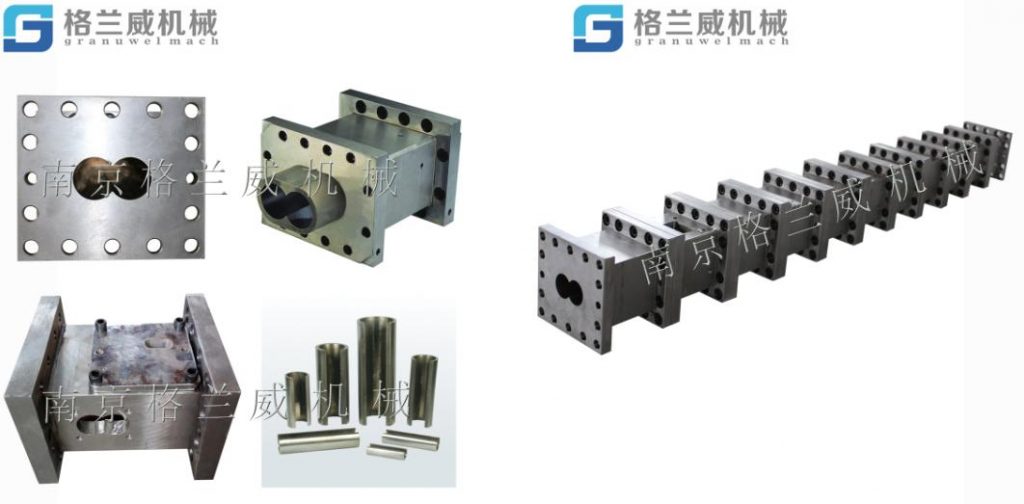

I na tej podstawie, projekt współbieżnego dwuślimakowego bębna powinien nie tylko brać pod uwagę racjonalność wewnętrznych kanałów chłodzących, przewodnictwo cieplne matrycy itp., w międzyczasie, wybór odpowiedniego doboru materiałów zgodnie z charakterystyką przetworzonych materiałów jest również konieczny. Na przykład, gdy surowcem jest PA+GF, korpus podstawowy/matryca lufy jest ze stali #45, tuleja stopowa o wysokiej twardości i dużej odporności na zużycie jest używana w części stykającej się z materiałami, takimi jak Cr26 itp. Jeśli surowcem są materiały korozyjne (takie jak modyfikacja PTFE itp.), korpus podstawowy/matryca lufy musi być ze stali SUS304, a tuleja wyściółki musi być ze stopu Ha C lub jakiejś odpornej na korozję tulei ze stopu na bazie niklu.

Elementy współbieżnej wytłaczarki dwuślimakowej

- Sekcja(e) cylindra - Sekcja cylindra to miejsce, w którym materiał i ciecz są łączone. Tutaj współbieżna wytłaczarka dwuślimakowa pracuje w procesie mieszania, w którym miesza materiał i ciecz o różnej lepkości i różnym stosunku mieszania, aby spełnić wymagania mieszania.

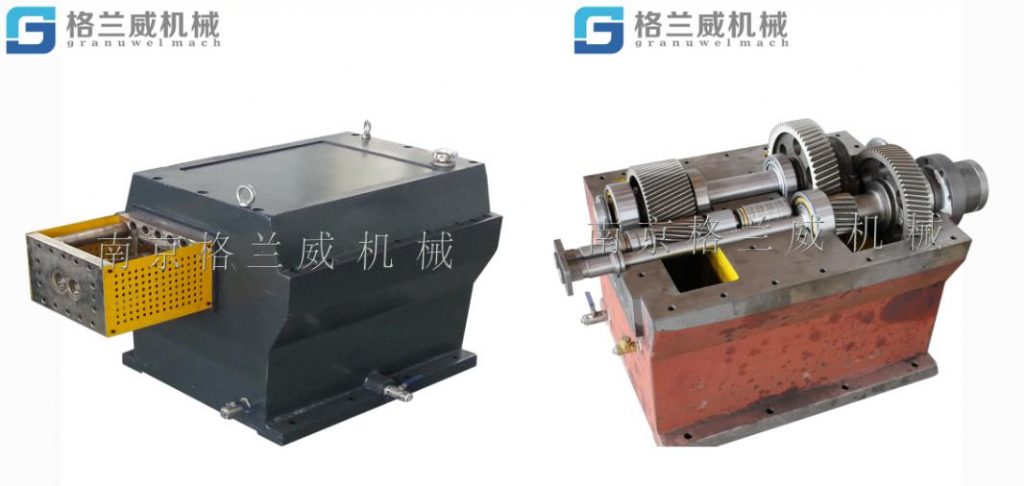

2. Skrzynia biegów — Skrzynia biegów jest kluczowym elementem współbieżnych wytłaczarek dwuślimakowych. Rolą skrzyni biegów jest konwersja energii kinetycznej dostarczanej przez silnik. Poprzez zwalnianie skrzyni biegów, równomiernie rozprowadzana jest ona na dwa wały wyjściowe, które obracają się w tym samym kierunku i mają tę samą prędkość obrotową. Im bardziej rozsądna jest struktura skrzynki rozdzielczej, tym większy moment obrotowy łożyska. Można ją dostosować do większej mocy silnika, a wydajność wytłaczarki jest stosunkowo wyższa.

3. Ślimaki – podwójne ślimaki są prawdopodobnie jednymi z najważniejszych elementów współbieżnych wytłaczarek dwuślimakowych, ponieważ to one efektywnie transportują materiał w całym procesie.

4. Wał ślimakowy – Wał ślimakowy jest głównym elementem podwójnej śruby. Ze względu na różne funkcje dzieli się je na: wał ślimakowy transportowy i wał ślimakowy mieszający.

Materiał wału ślimaka można również wybrać zgodnie z właściwościami materiałów, które mają być przetwarzane (odporność na zużycie, odporność na korozję itp.), różnymi systemami surowców i różną inżynierią procesową związaną z różną konstrukcją struktury wału ślimaka. Stopiony materiał dociera do mieszania poprzez działanie elementów ślimaka o różnych funkcjach, reakcjach itp. Nierozsądna struktura wału ślimaka spowoduje, że materiał będzie nadmiernie uplastyczniony lub niecałkowicie uplastyczniony.

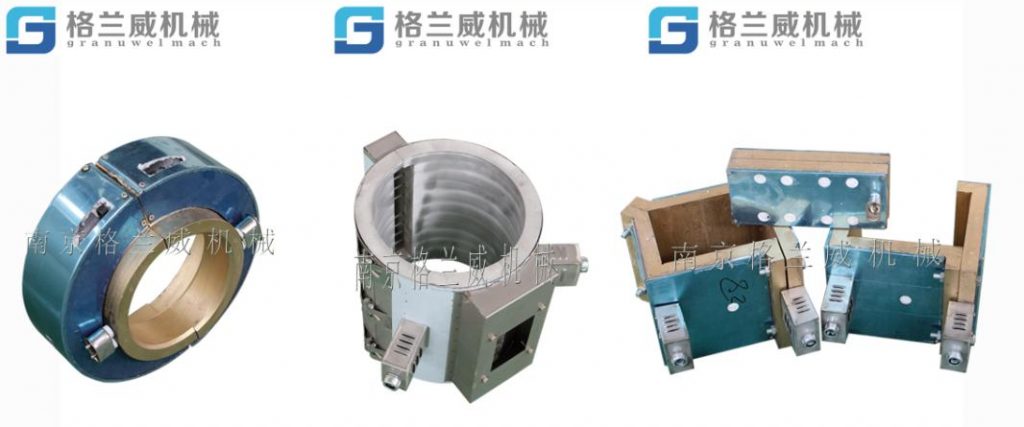

5. System kontroli temperatury — system kontroli temperatury, w tym system ogrzewania i chłodzenia. System ogrzewania jest owinięty na zewnętrznej ścianie cylindra i jest ogólnie podzielony na ogrzewanie elektryczne lub grzejniki dalekiej podczerwieni. System chłodzenia jest zewnętrzny w stosunku do sprzętu i obejmuje głównie pompę wodną, wymiennik ciepła, zbiornik na wodę i rurociągi. Zasadniczo surowce muszą być szybko podgrzewane do stanu stopionego po wejściu do cylindra wytłaczarki, a następnie stopione materiały są transportowane przez wał ślimakowy i wytłaczane po wymieszaniu. Proces mieszania może być procesem endotermicznym. Może to być również proces egzotermiczny, w tym czasie będzie działał system chłodzenia. Jego funkcją jest tealizowanie możliwości kontrolowania temperatury przetwarzania materiału. Zbyt wysoka lub zbyt niska temperatura przetwarzania wpłynie na właściwości surowców.

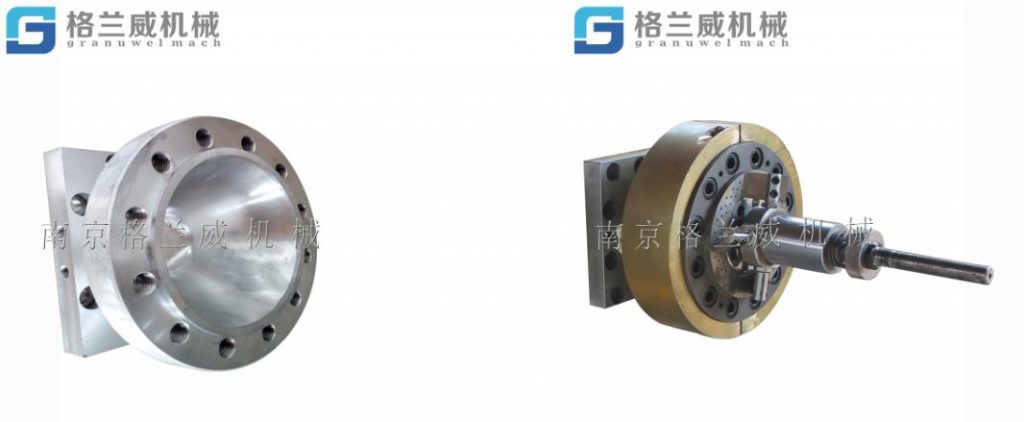

6. Głowica matrycy – Głowica matrycy to część wytłaczania współbieżnej wytłaczarki dwuślimakowej. Struktura głowicy matrycy różnych materiałów nie jest taka sama, na przykład: głowica matrycy do cięcia na gorąco będzie potrzebna do napełniania PE, podczas gdy głowica matrycy do pasm będzie używana do PA+GF, ABS i innych tego typu tworzyw wysokotemperaturowych.

Typowe zastosowania współbieżnej wytłaczarki dwuślimakowej

Istnieje wiele różnych rodzajów, kształtów, rozmiarów i zastosowań współbieżnych wytłaczarek dwuślimakowych, w tym:

1. Produkty farmaceutyczne – gdzie współbieżne wytłaczarki dwuślimakowe są używane do produkcji granulek farmaceutycznych o szerokim zakresie zastosowań, od syntezy białek i peptydów po dostarczanie leków;

2. Wydobycie ropy naftowej i gazu – współbieżne wytłaczarki dwuślimakowe są wykorzystywane do produkcji ropy naftowej, gazu i innych ciekłych produktów węglowodorowych, takich jak benzen, benzyna, nafta, a nawet propan.

3. Nanochemia – współbieżne wytłaczarki dwuślimakowe są wykorzystywane do produkcji nanocząstek z materiałów organicznych i nieorganicznych, takich jak nanoporowate tworzywa sztuczne, nanostrukturyzowane metale lub materiały o dużej gęstości, które można łatwo wytwarzać w szerokiej gamie kształtów.

4. Opakowania spożywcze — współbieżne wytłaczarki dwuślimakowe są stosowane w produkcji opakowań spożywczych do tworzenia opakowań o różnych kształtach i rozmiarach, które nadają się do przechowywania szerokiej gamy produktów spożywczych, takich jak mleko skondensowane, orzechy włoskie, a nawet lody.

Podsumowując:

Z powyższego możesz uzyskać proste zrozumienie współbieżnych wytłaczarek dwuślimakowych i możesz potwierdzić, jakie czynniki mogą wpływać na ich wydajność w oparciu o wymagania produkcyjne, aby zapewnić optymalną wydajność. Będziesz również w stanie określić, czy potrzebujesz jednej maszyny, czy wielu maszyn dla swojej linii produkcyjnej, co może pomóc zaoszczędzić koszty i czas podczas skalowania w trakcie produkcji.

W celu uzyskania dalszych informacji zapraszamy do kontaktu z nami—Granuwel Nankiński jest tutaj, aby Ci służyć!