Spis treści

Dźwignia kolankowaWstęp:

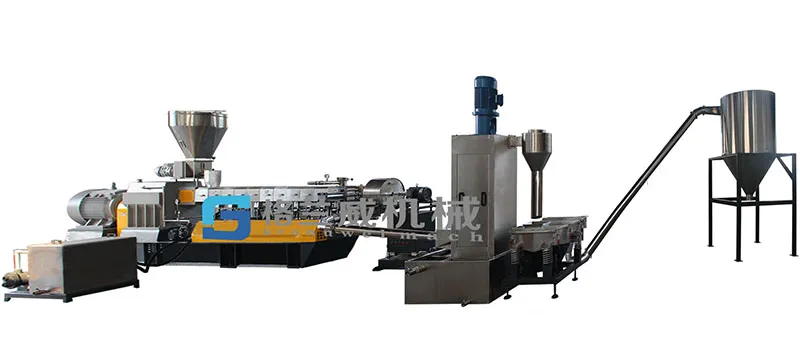

W nowoczesnej produkcji zastosowanie tworzyw sztucznych wrażliwych na ciepło staje się coraz bardziej powszechne ze względu na ich unikalne właściwości fizyczne i chemiczne, co czyni je idealnym wyborem dla wielu sektorów przemysłu. Jednak przetwarzanie tworzyw sztucznych wrażliwych na ciepło stwarza znaczne wyzwania, ponieważ łatwo ulegają degradacji i odbarwieniu w wysokich temperaturach. Te cechy utrudniają spełnienie wymagań produkcyjnych przy użyciu tradycyjnych technologii przetwarzania. Struktura molekularna tworzyw sztucznych wrażliwych na ciepło może łatwo ulec rozpadowi w środowiskach o wysokiej temperaturze, co prowadzi do obniżenia wydajności materiału, takiego jak odbarwienie i osłabienie wytrzymałości. Tradycyjne wytłaczarki jednoślimakowe wykazują ograniczenia podczas plastyfikowania tworzyw sztucznych wrażliwych na ciepło, szczególnie w dostarczaniu siły ścinającej i regulacji temperatury. Często skutkuje to nierównomiernym plastyfikowaniem lub nadmierną degradacją materiału, co wpływa na jakość produktu, spójność oraz zwiększa wskaźniki odpadów i koszty. Aby sprostać temu wyzwaniu, wytłaczarki dwustopniowe oferują wydajne rozwiązanie. Składa się z dwuślimakowego mieszalnika współbieżnego typu GTE o dużej prędkości i jednoślimakowej wytłaczarki wolnoobrotowej serii GDS. Te dwie części są ułożone pionowo ortogonalnie, współpracując ze sobą w celu osiągnięcia wydajnego uplastycznienia i równomiernego mieszania, unikając jednocześnie problemów z degradacją spowodowaną przegrzaniem. Poniższy tekst zagłębi się w charakterystykę techniczną, przykłady zastosowań i zoptymalizowane strategie użytkowania dwustopniowych wytłaczarek w przetwarzaniu tworzyw sztucznych wrażliwych na ciepło, w pełni prezentując ich innowacyjny potencjał i szerokie perspektywy zastosowań w nowoczesnej technologii przetwarzania, zwłaszcza w jaki sposób dzięki ich unikalnej dwustopniowej konstrukcji i rozkładowi procesu osiąga się niezależną kontrolę i optymalizację każdego etapu przetwarzania, zwiększając wydajność produkcji i wskaźnik wykorzystania materiałów.

Wyzwania w przetwarzaniu tworzyw sztucznych wrażliwych na ciepło:

- Tworzywa sztuczne wrażliwe na ciepło są podatne na zmiany chemiczne i fizyczne w wysokich temperaturach, co stwarza znaczne wyzwania dla ich przetwarzania. Po wystawieniu na działanie środowiska o wysokiej temperaturze ich struktura molekularna zaczyna się zmieniać, co prowadzi do poważnego zmniejszenia ich właściwości fizycznych. Wysokie temperatury mogą przyspieszyć pękanie łańcuchów polimerowych, powodując spadek masy cząsteczkowej, co z kolei wpływa na wytrzymałość mechaniczną i stabilność chemiczną materiału. W przypadku tworzyw sztucznych wrażliwych na ciepło, takich jak polichlorek winylu (PVC) i polioksymetylen (POM), nie tylko dochodzi do przebarwień, ale mogą również uwalniać się szkodliwe gazy, wpływające nie tylko na jakość produktu końcowego, ale także potencjalnie zanieczyszczające środowisko produkcyjne.

- Tradycyjne wytłaczarki jednoślimakowe mają oczywiste ograniczenia w przetwarzaniu tych materiałów. Ze względu na ograniczenia konstrukcyjne wytłaczarki jednoślimakowe nie są w stanie zapewnić wystarczającej siły ścinającej, aby zapewnić równomierne uplastycznienie tworzyw sztucznych wrażliwych na ciepło. Ponadto maszyny te zazwyczaj wykorzystują ogrzewanie elektryczne z chłodzeniem wentylacyjnym zewnętrznej powierzchni, więc kontrola temperatury nie jest wystarczająco precyzyjna, co łatwo prowadzi do przegrzania obszarów podczas przetwarzania, powodując tym samym lokalną lub kompleksową degradację materiału. Ponieważ tworzywa sztuczne wrażliwe na ciepło muszą być przetwarzane w niższych temperaturach i z precyzyjnymi szybkościami ścinania, te niedociągnięcia wytłaczarek jednoślimakowych stają się wąskimi gardłami w poprawie jakości produktu i wydajności produkcji.

- Wykorzystanie tradycyjnej technologii do przetwarzania tworzyw sztucznych wrażliwych na ciepło często prowadzi do niespójnej jakości produktu i zwiększonego wskaźnika odpadów. Nierównomierne uplastycznienie i degradacja materiału mogą powodować niestabilność w wydajności produktu końcowego, zwiększając koszty produkcji i zmniejszając konkurencyjność rynkową firmy. Problemy te podkreślają konieczność poszukiwania bardziej zaawansowanych i precyzyjnych technologii przetwarzania. Aby przezwyciężyć te wyzwania, zastosowanie dwustopniowych jednostek mieszających stało się przełomem w dziedzinie przetwarzania tworzyw sztucznych wrażliwych na ciepło. Jego cechy konstrukcyjne obejmują: pierwszy etap wykorzystuje współbieżną dwuślimakową maszynę typu GTE do mieszania w otwartym bębnie przy prawie zerowym ciśnieniu, a drugi etap to wolnoobrotowa wytłaczarka jednoślimakowa GDE, która wytłacza zmieszany i dojrzały materiał przy niskiej prędkości i temperaturze, unikając w ten sposób degradacji termicznej i precyzyjnie kontrolując i optymalizując efekty mieszania. Dwustopniowa maszyna nie tylko poprawia jakość produktu, ale także znacznie zmniejsza wskaźnik odpadów, przynosząc znaczące korzyści ekonomiczne i techniczne przedsiębiorstwom produkcyjnym.

Dane techniczne wytłaczarki dwustopniowej Nanjing Granuwel:

- Pierwszy etap to współbieżny mieszalnik dwuślimakowy typu GTE o dużej prędkości, a drugi etap to wolnoobrotowy wytłaczarka jednoślimakowa serii GDS, oba pionowo ułożone ortogonalnie, tworząc dwuetapową jednostkę złożoną. Ta konstrukcja łączy zalety dwuślimakowej i jednoślimakowej, zapewniając wydajne mieszanie plastyfikujące i dyspersję ścinającą, jednocześnie unikając sprzeczności między przegrzaniem przy dużym ścinaniu a wytłaczaniem pod wysokim ciśnieniem.

- Podwójna śruba wymusza transport, zapewniając równomierne mieszanie i uplastycznienie materiału podczas przetwarzania. Jej unikalna struktura ślimaka promuje lepsze efekty mieszania, umożliwiając równomierne podgrzewanie i mieszanie tworzyw sztucznych wrażliwych na ciepło. Kształt geometryczny i konfiguracja ślimaka są starannie obliczone, aby zmaksymalizować jego ścinanie i efekty dystrybucji na materiale, poprawiając tym samym płynność materiału i wydajność przetwarzania.

- Pojedyncza śruba wykonuje wytłaczanie pod wysokim ciśnieniem, ale przyjmuje metodę niskiej prędkości i niskiego ścinania, co pozwala uniknąć sprzeczności związanych z przegrzaniem. Ta konstrukcja umożliwia dwustopniowej wytłaczarce utrzymanie jakości produktu przy jednoczesnym zwiększeniu wydajności produkcji i obniżeniu kosztów produkcji.

- Połączenie podwójnej i pojedynczej śruby rozbija funkcje procesu, zwiększając niezależne zmienne operacyjne, co sprzyja stopniowej optymalizacji każdego procesu. Ta wielofunkcyjność nie tylko gwarantuje jakość produktu, ale także zwiększa wydajność produkcji i obniża koszty produkcji.

- Ekstruder dwustopniowy jest szeroko stosowany w różnych systemach materiałów wrażliwych na ciepło i operacjach odgazowywania o dużej wydajności, takich jak PVC, XLPE, bezhalogenowe materiały kablowe zmniejszające palność, materiały ekranujące, materiały z sadzy o wysokim stężeniu oraz operacje przetwarzania końcowego po odwodnieniu gumy. Poprzez uproszczenie procesu operacyjnego i poprawę wykorzystania materiałów, ekstruder dwustopniowy zapewnia ekonomiczne rozwiązanie dla przedsiębiorstw produkcyjnych, w pełni spełniając potrzeby nowoczesnej produkcji.

Prawidłowe metody granulacji mogą również zmniejszyć ryzyko przegrzania w przypadku materiałów wrażliwych na ciepło. Jednak ze względu na tendencję PVC do pochłaniania wody, powszechnie stosuje się cięcie na gorąco chłodzone powietrzem; większość materiałów wrażliwych na ciepło powinna przyjąć metody pierścienia wodnego lub granulatora podwodnego: Systemy granulacji pierścienia wodnego i systemy granulacji podwodnej dobrze współpracują z wytłaczarkami dwustopniowymi w przetwarzaniu tworzyw sztucznych wrażliwych na ciepło. Dzięki skutecznym mechanizmom chłodzenia zapewniają stabilność wrażliwych materiałów podczas przetwarzania, zmniejszając problemy z degradacją materiału spowodowane wysokimi temperaturami.

System granulacji pierścieniem wodnym:

W miejscu, w którym pasek plastiku jest cięty, woda jest rozpylana, aby utworzyć okrągły pas wody. Ten pas wody nie tylko otacza świeżo przecięty pasek plastiku, ale także szybko chłodzi materiał dzięki szybkiemu efektowi chłodzenia wody. Ten szybki proces chłodzenia jest kluczowy dla tworzyw sztucznych wrażliwych na ciepło, ponieważ zapobiega narażeniu materiału na zbyt długie działanie wysokich temperatur, chroniąc w ten sposób właściwości fizyczne i chemiczne materiału przed wpływem. Dodatkową zaletą granulacji pierścienia wodnego jest jej stosunkowo prosta obsługa, niskie koszty konserwacji i możliwość dostosowania do pasków plastiku o różnych rozmiarach i kształtach, oferując ekonomiczne i skuteczne rozwiązanie.

Podwodny system granulacji:

Proces cięcia paska plastiku odbywa się całkowicie pod wodą. Kiedy pasek plastiku jest cięty, wpada bezpośrednio do wody. Woda nie tylko działa jako medium chłodzące, ale także transportuje pocięte cząstki do następnego etapu przetwarzania. Największą zaletą tej metody jest niezwykle szybkie usuwanie ciepła generowanego przez wrażliwe materiały, co niemal całkowicie eliminuje ryzyko uszkodzenia materiału spowodowanego przegrzaniem. Granulacja podwodna zapewnia zachowanie właściwości materiału, co jest szczególnie przydatne w przypadku tworzyw sztucznych wrażliwych na ciepło, które są bardzo wrażliwe na temperaturę. Chociaż systemy granulacji podwodnej mogą wymagać bardziej złożonego sprzętu i wyższych początkowych inwestycji, ich długoterminowe korzyści w utrzymaniu jakości produktu i zmniejszeniu liczby złomu są znaczące.

Przykłady zastosowań:

W dziedzinie przetwarzania tworzyw sztucznych wrażliwych na ciepło coraz powszechniejsze staje się stosowanie wytłaczarek dwustopniowych, których zalety są szczególnie widoczne podczas obróbki materiałów takich jak polichlorek winylu i polioksymetylen. Na przykład przedsiębiorstwa skupiające się na produkcji materiałów kablowych z PVC borykają się z problemami niskiej wydajności produkcji i niestabilnej jakości produktu. Wprowadzając wytłaczarki dwustopniowe, przedsiębiorstwa nie tylko znacznie zwiększają wydajność materiałów kablowych z PVC, ale także zmniejszają problemy z degradacją materiałów spowodowane nadmiernymi temperaturami. Precyzyjna kontrola temperatury i równomierne mieszanie wytłaczarek dwustopniowych zapewniają spójność jakościową materiałów kablowych z PVC, jednocześnie zmniejszając liczbę odpadów i zwiększając ogólną wydajność produkcji.

Studia przypadków pokazują, że wytłaczarki dwustopniowe nie tylko optymalizują proces przetwarzania i zwiększają wydajność podczas obróbki tworzyw sztucznych wrażliwych na ciepło, takich jak PVC i POM, ale także zapewniają spójność jakości produktu dzięki precyzyjnej kontroli procesu. Stanowi to ogromną korzyść techniczną i ekonomiczną dla przedsiębiorstw produkcyjnych dążących do wysokich standardów jakości.

Wniosek:

Dzięki badaniom i zastosowaniu w dziedzinie przetwarzania tworzyw sztucznych wrażliwych na ciepło, dwustopniowa wytłaczarka Granuwel stała się niezawodnym urządzeniem, które znacznie poprawia proces produkcji i jakość produktu. Dzięki precyzyjnej kontroli temperatury i szybkości ścinania, dwustopniowa wytłaczarka rozwiązuje wiele problemów napotykanych przez tradycyjne wytłaczarki jednoślimakowe podczas przetwarzania tworzyw sztucznych wrażliwych na ciepło, takich jak degradacja materiału, nierównomierne mieszanie i niska wydajność produkcji. Ten postęp technologiczny nie tylko zwiększa wydajność przetwarzania tworzyw sztucznych wrażliwych na ciepło, ale także zapewnia wysokie standardy w zakresie koloru, wytrzymałości i konsystencji produktu.

Przedsiębiorstwa produkcyjne zyskały znaczące korzyści ekonomiczne i konkurencyjne dzięki przyjęciu technologii wytłaczarki dwustopniowej. Oszczędności kosztów odzwierciedlają się w zmniejszonych stratach materiałów, niższym zużyciu energii i zmniejszonych wydatkach na konserwację. Tymczasem dzięki lepszej spójności i jakości produktu przedsiębiorstwa mogą zwiększyć konkurencyjność rynkową swoich produktów, przyciągnąć więcej klientów i zwiększyć udział w rynku. Te bezpośrednie i pośrednie korzyści ekonomiczne sprawiają, że wytłaczarka dwustopniowa jest niezbędnym elementem wyposażenia dla każdego przedsiębiorstwa zaangażowanego w poprawę standardów produkcji i rentowności.

Ponieważ troska o ochronę środowiska i zrównoważoną produkcję nadal rośnie, przyszłe wytłaczarki dwustopniowe będą również bardziej skupiać się na optymalizacji efektywności energetycznej i wskaźnikach wykorzystania materiałów. Ponadto, wraz z rozwojem rynków wschodzących i dywersyfikacją zapotrzebowania przemysłowego, wytłaczarki dwustopniowe dostosują się do szerszego zakresu materiałów i pól zastosowań, wnosząc większy wkład w innowację i rozwój w globalnej produkcji.