Odkryj więcej linii do granulacji podwodnej Granuwel Extrusion >>

Zarządzanie jakością produktów w określonym czasie jest głównym zmartwieniem wśród producentów w obecnym kontekście. Jednym z potencjalnych problemów jest niespójność granulatu w granulacji podwodnej, która jest jednym z najczęstszych. Może to być spowodowane wieloma czynnikami, takimi jak niewłaściwy rozmiar lub wybór matrycy oraz zmienność wydajności grzewczej. W tym artykule zajmiemy się głównymi przyczynami, które sprawiają, że granulat jest niespójny pod względem jakości, oraz możliwymi sposobami ich rozwiązania.

Spis treści

Dźwignia kolankowaNieprawidłowy rozmiar matrycy

Jednym z najważniejszych problemów, które prowadzą do niespójności peletek w przypadku peletyzacji podwodnej, jest problem z rozmiarem matrycy. Zazwyczaj w wielu procesach peletyzacji podwodnej, złe wymiary matrycy mogą mieć negatywny wpływ na przepływ polimeru przez przekrój otworu wytłaczania, a w najgorszym przypadku polimer prawdopodobnie zestali się w otworze wytłaczania, co jest znane jako efekt zamarzania — wyłączania. Zjawiska zamarzania można uniknąć tylko poprzez zapewnienie, że prędkości polimeru nie mogą być zbyt niskie w otworze wytłaczania, a także zapewnienie, że temperatura matrycy jest odpowiednia.

Jednym z najważniejszych problemów, które prowadzą do niespójności peletek w przypadku peletyzacji podwodnej, jest problem z rozmiarem matrycy. Zazwyczaj w wielu procesach peletyzacji podwodnej, złe wymiary matrycy mogą mieć negatywny wpływ na przepływ polimeru przez przekrój otworu wytłaczania, a w najgorszym przypadku polimer prawdopodobnie zestali się w otworze wytłaczania, co jest znane jako efekt zamarzania — wyłączania. Zjawiska zamarzania można uniknąć tylko poprzez zapewnienie, że prędkości polimeru nie mogą być zbyt niskie w otworze wytłaczania, a także zapewnienie, że temperatura matrycy jest odpowiednia.

Zalecana prędkość polimeru przez otwór matrycy zwykle mieści się w zakresie 2. Może się wahać od 5 do 3 stóp na sekundę, aby zapobiec zestalaniu się ekstrudatu. Jednak aby zapewnić wymaganą prędkość produkcji wraz z prawidłową prędkością na otwór, konieczne jest posiadanie odpowiedniego otworu na płycie matrycy.

Na przykład, załóżmy, że matryca ma średnicę otworu 0,125 cala (3,2 ± 0,2 mm). Aby osiągnąć zalecaną prędkość w tym przypadku, musiałbyś ciąć 50 do 60 funtów na godzinę na otwór matrycy. Obliczenia wykonane w tym przypadku wykorzystują założenie, że ciężar właściwy danego materiału wynosi 1. Jednak jeśli materiał wytłaczany/granulowany ma wyższy ciężar właściwy, prawdopodobnie z powodu obecności wypełniacza lub pigmentów, należy wprowadzić poprawki. Na przykład materiał o ciężarze właściwym 1,8 wymagałby przetworzenia 1,8 razy więcej niż 50 do 60 funtów na godzinę na otwór matrycy. Ta korekta może być sprzeczna z intuicją, ponieważ może wydawać się konieczne dodanie większej liczby otworów w celu zmniejszenia spadku ciśnienia, gdy w rzeczywistości może być potrzebnych mniej otworów, aby zapewnić, że wszystkie pozostaną „otwarte” podczas pracy.

Utrzymanie odpowiedniej prędkości polimeru i zarządzanie ciepłem na płycie matrycy są niezbędne do produkcji peletek o jednolitym rozmiarze. Bez tej kontroli żadna ilość ustawień procesu ani urządzeń inżynieryjnych nie rozwiąże w pełni problemów powodujących niespójność peletek.

Niewłaściwa temperatura matrycy

Niewłaściwa temperatura matrycy to kolejna częsta przyczyna zamarzania matrycy. Zazwyczaj temperatura matrycy powinna być ustawiona o około 25°F wyżej niż temperatura stopu polimeru, chociaż może się ona nieznacznie różnić w zależności od konkretnego produktu. Prawidłowa izolacja matrycy jest kluczowa, aby zapobiec utracie ciepła do wody procesowej, co może znacząco wpłynąć na temperaturę matrycy.

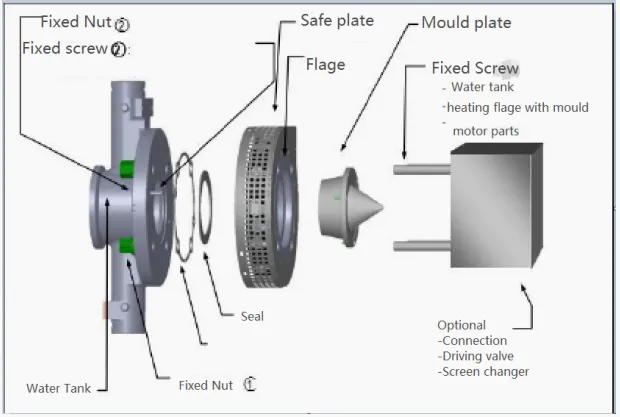

Większość matryc jest izolowana i uszczelniana silikonem wulkanizującym w wysokiej temperaturze (RTV) (płyta izolacyjna jest umieszczana między płytą tnącą pod wodą a komorą wodną i uszczelniana uszczelniaczem). Z czasem i w podwyższonych temperaturach uszczelniacz ten może ulec degradacji, umożliwiając przedostanie się wody do izolacji i obniżenie temperatury matrycy. Jeśli temperatura głowicy matrycy osiągnie ustawioną temperaturę przed uruchomieniem, a następnie gwałtownie spadnie po uruchomieniu, powodując, że system grzewczy będzie stale dostarczał ciepło bez osiągnięcia ustawionej temperatury dla głowicy matrycy, oznacza to, że płyta izolacyjna między szablonem matrycy granulacyjnej a komorą wodną zestarzała się i straciła swoje właściwości termoizolacyjne. Konieczna jest wymiana. Dostępne są różne materiały na płyty izolacyjne, a ponieważ różne materiały oferują różne stopnie właściwości izolacyjnych, wybór właściwego materiału ma kluczowe znaczenie. Najlepiej jest używać płyt izolacyjnych producenta oryginalnego sprzętu (OEM). W razie potrzeby pomocy skontaktuj się z Granuwel. Nieprawidłowa instalacja może również wpłynąć na skuteczność izolacji. Postępuj zgodnie z prawidłowymi wytycznymi dotyczącymi instalacji firmy Granuwel.

Prawidłowy dobór grzałki głowicy

Granuwel oferuje różnorodne podgrzewacze głowic do peletyzacji podwodnej do wyboru. Korzystając z naszego wieloletniego doświadczenia w zakresie urządzeń do peletyzacji podwodnej, możemy zalecić odpowiednią metodę ogrzewania głowicy w oparciu o materiały przetwarzane przez naszych klientów. Zazwyczaj w przypadku niskotemperaturowych tworzyw sztucznych ogólnego przeznaczenia, takich jak PE, EVA, TPU, PP i inne materiały, sugerujemy stosowanie ogrzewania elektrycznego (prętów grzewczych). W zależności od wydajności urządzenia, zazwyczaj wyposażamy je w 6 do 12 prętów grzewczych.

Monitorowanie zużycia energii przez matrycę może pomóc zidentyfikować problemy z grzałkami. Jesteśmy wyposażeni w lampkę kontrolną prądu dla każdego pręta grzewczego. Gdy pręt grzewczy działa normalnie, będzie wyświetlać zielone światło. Jeśli pręt grzewczy ulegnie awarii, zmieni się na czerwone światło, dzięki czemu możesz wyraźnie obserwować stan roboczy każdego pręta grzewczego na pierwszy rzut oka. Normalny lub uszkodzony.

Do granulacji niektórych materiałów wysokotemperaturowych i materiałów cząsteczkowych. Zalecamy klientom stosowanie grzałek elektromagnetycznych. Można je podgrzewać wysoką częstotliwością. Osiągają zadaną temperaturę w bardzo krótkim czasie. Nawet jeśli różnica temperatur między temperaturą głowicy matrycy a temperaturą zbiornika wody dehydratora jest duża, może utrzymać temperaturę matrycy. Unikaj zjawiska zamarzania spowodowanego spadkiem temperatury matrycy.

Zablokowanie otworu matrycowego

Fizyczne zablokowanie otworów matrycy może prowadzić do niespójności granulatu, często spowodowanej zanieczyszczeniami w materiale lub słabo rozproszonymi wypełniaczami mineralnymi. Zaleca się zastosowanie zmieniacza sit lub jakiejś formy filtracji przed matrycą, aby zapobiec takim blokadom. Jednak zachowuje to również niektóre korzyści związane z zanieczyszczeniami, co oznacza, że zanieczyszczenia są filtrowane przed dotarciem do matrycy, dzięki czemu jakość i rozmiar produkowanych granulek są kontrolowane. W przypadku małych systemów blokady można łatwo oczyścić ręcznie za pomocą narzędzia przeznaczonego do tego celu, co wymaga zatem niewiele czasu na usunięcie blokady. Jednak ze względu na większy rozmiar matryca może wymagać wyjęcia w celu czyszczenia, co jest wprawdzie czasochłonne, ale skuteczne w przywracaniu funkcjonalności. Ponadto w okresach wydłużania montażu temperatura każdego profilu, w tym strefy grzewczej matrycy, powinna zostać obniżona, aby wyeliminować tendencję materiału do zatykania się z powodu degradacji. Standaryzacja corocznej, miesięcznej, tygodniowej, a nawet codziennej kontroli mogłaby również pomóc uniknąć wszelkich przeszkód; dzieje się tak, ponieważ oprócz wyżej wymienionych sposobów redukcji blokad, zawsze jest miejsce na wdrożenie innych form zarządzania. Poprzez odpowiednie rozwiązanie wyżej wymienionych możliwych wyzwań, producenci mogą zapewnić produkcję wysokiej jakości peletu i jednocześnie zminimalizować przypadki zakłóceń w procesach produkcyjnych, zwiększając w ten sposób wydajność i ekonomię produkcji.

Rozwiązywanie problemów z surowcem i wytłaczarką

Niektóre zmienne procesu mogą powodować nierówne rozmiary granulek w zależności od surowca; na przykład mostkowanie surowca w leju spowalnia przepływ materiału do wytłaczarki. To mostkowanie może skutkować przerwaniem przepływu materiału, co z kolei może prowadzić do niskiej jakości granulek lub nawet zamrożenia matrycy. W związku z tym można zauważyć, że w celu wyeliminowania takiego problemu należy przestrzegać odpowiedniej konstrukcji leja, za pomocą której można zapobiec tworzeniu się mostków, a także przeprowadzać stałe cesje i konserwację leja. Niektóre z metod obejmują mieszanie leja, instalowanie wibratorów lub stosowanie pomocy przepływu w celu poprawy przepływu materiałów i zmniejszenia liczby przypadków blokowania.

Również odpowiednie ustawienia temperatury są również kluczowe. Zbyt niska lub zbyt wysoka temperatura będzie miała duży wpływ na kształt cząstek.:temperatury wytłaczarki to parametr, który jeśli zostanie źle ustawiony, prowadzi do skoków temperatury (objętość wytłaczanego stopu ulega wahaniom), co z kolei wpływa na zmienność wielkości granulek. Skoki temperatury występują, gdy wytłaczarka znajduje się pod zmiennym ciśnieniem i/lub temperaturą, co wpływa na szybkość przepływu stopu. Aby rozwiązać ten problem, konieczne jest ścisłe kontrolowanie temperatury podczas fazy wytłaczania i przez cały proces. Tych wahań można uniknąć poprzez rutynowe sprawdzanie i regulację urządzeń do pomiaru temperatury oraz zapewnienie równych warunków ogrzewania.

Zbyt wysokie temperatury topnienia są również niepożądane i w ten sam sposób mogą również odkształcać peletki i powodować słabą jakość. Należy zastosować odpowiednie chłodzenie i kontrolować strefy grzewcze wytłaczarki, aby utrzymać topienie w odpowiednim zakresie, a tym samym uniknąć odkształceń. Jeśli rozwiążą te potencjalne problemy poprzez stałą konserwację, właściwą konstrukcję sprzętu i właściwą regulację temperatury, producenci będą w stanie produkować peletki o tym samym rozmiarze, a tym samym poprawić jakość produkowanych peletek.

Zarządzanie drobnymi cząsteczkami i ogonami na peletach

Granuwel Ważna informacja: Po pierwsze, zużyte ostrza należy regularnie wymieniać. Przed zamontowaniem nowych ostrzy w urządzeniu najlepiej jest oszlifować ostrza zamontowane na uchwycie ostrza szlifierką do powierzchni, aż powierzchnie ostrzy będą całkowicie płaskie. Następnie zamontuj uchwyt ostrza na urządzeniu. Jeśli szlifierka do powierzchni nie jest dostępna, po wymianie ostrzy uruchom granulator i odpowiednio zwiększ nacisk końcówki, aby oszlifować wewnętrzną płaszczyznę szablonu na powierzchniach ostrzy.

Drobne i krótkie fragmenty na śrutach mogą być widoczne w takich okolicznościach, jak zużycie matrycy i ostrza. Dzieje się tak, ponieważ rowkowana powierzchnia tnąca płyty matrycy lub zużyte ostrze powodują, że cięcia nie są czyste, co powoduje powstawanie krótkich fragmentów na śrutach. Powierzchnia matrycy i ostrza muszą być również wykonane z kompatybilnych materiałów. Na przykład, wybór ostrza o wysokiej twardości wydłuży żywotność ostrza, chociaż nastąpi zużycie spoiny na powierzchni matrycy. Uważne przestrzeganie norm twardości materiału użytego w matrycy, a także ostrzy, może w dużym stopniu przyczynić się do zapewnienia równowagi tempa zużycia, eliminując w ten sposób ryzyko powstawania krótkich fragmentów i nieczystych cięć.

Niektóre z innych czynników, które mogą prowadzić do powstawania ogonów, to: wysoka temperatura topnienia, nieprawidłowe centrowanie matrycy na wale granulatora, zużyte łożyska granulatora, gorąca woda procesowa itp. Prawidłowe sprawdzanie łożysk granulatora i wyrównania matrycy oraz okresowe sprawdzanie może zmniejszyć zużycie mechaniczne i rozbieżności, które są ważniejsze dla uzyskania prawidłowego cięcia. Poprzez regulację temperatur topnienia i temperatury wody procesowej można uniknąć powstawania ogonów, dzięki czemu warunki cięcia mogą być najlepsze.

Innym ważnym wymogiem jest prędkość polimeru podczas przechodzenia przez otwory płyty matrycy lub podczas wytłaczania. Duży gradient przepływu w otworze matrycy wyolbrzymi prędkości przepływu i spowoduje zawinięcie otworu, co doprowadzi do niepożądanej formy barku polimeru, która utrudni uzyskanie czystych cięć. Można to kontrolować, zmieniając szybkość przepływu polimeru i zapewniając stały przepływ do otworów matrycy. Gdy peletki są suszone przez suszarkę odśrodkową, ogony mogą się odcinać i przekształcać w drobne cząstki, które powodują problemy w systemie obsługi materiału i zwiększony poziom wilgoci resztkowej. Zwrócenie uwagi na zastosowany rodzaj i wydajność technik suszenia, a także zapewnienie, że suszarka odśrodkowa jest dobrze utrzymana, może pomóc zminimalizować występowanie drobnych cząstek.

Zapobieganie dużej zawartości wilgoci resztkowej w peletach

Istnieje kilka powodów, które mogą przyczynić się do tego, że zawartość wilgoci resztkowej w gotowych peletkach będzie wyższa niż wymagana/potrzebna. Należą do nich pękanie stopu, tworzenie się porowatych peletek, szczególnie przy stosowaniu wysokich ładunków wypełniacza, posiadanie peletek o niekulistym kształcie i wysokie warunki pracy/środowiskowe, które mogą powodować „zatrzymywanie” wilgoci. Pękanie stopu to zjawisko, w którym powierzchnia peletek wydaje się szorstka; można je wyeliminować, tnąc cieńsze peletki lub zmniejszając prędkość otworu matrycy. Zastosowanie tych zmian gwarantuje powierzchnię, która ma minimalną zdolność zatrzymywania wilgoci.

Ponieważ wyższy procent wypełniaczy mineralnych powoduje powstawanie peletek o porowatych strukturach, które są mechanicznie trudne do wysuszenia, są one suszone w kolejnych etapach. W związku z tym problem można rozwiązać kosztem optymalizacji ładunków wypełniaczy o dużym znaczeniu w stosunku do ich ilości, jednak w odniesieniu do pożądanych właściwości gotowych materiałów i wydajności suszenia. Możliwość zastosowania procesów po suszeniu, takich jak suszarki pochłaniające wilgoć lub wydłużenie czasu suszenia w piecach konwekcyjnych, obniży zawartość wilgoci w tych porowatych peletkach.

Suszarki odśrodkowe wykorzystują ciepło resztkowe, siłę odśrodkową i przepływ powietrza otoczenia w kierunku przeciwnym do przepływu produktu do suszenia powierzchniowego. Należy upewnić się, że warunki pracy, takie jak warunki termiczne wód procesowych i przeciwny przepływ powietrza, są utrzymywane na pożądanym poziomie, aby kontrola wilgotności była skuteczna. Powyższe parametry można stale spełniać, jeśli suszarka odśrodkowa będzie często kalibrowana i odpowiednio konserwowana.

Warunki środowiskowe, takie jak wilgotność, również wpływają na zawartość wilgoci w peletach, zwłaszcza w przypadku produktów lepkich, które naturalnie wymagają bardzo zimnej wody. Aby temu przeciwdziałać, producenci muszą próbować regulować środowisko, używając osuszacza powietrza i pracując w pomieszczeniu z klimatyzacją. Ponadto odpowiednie chłodzenie wody procesowej do oczekiwanych temperatur w dużym stopniu pomoże w kontrolowaniu poziomu wilgoci, szczególnie w obszarach o wysokiej wilgotności.

Wniosek

Na koniec można zauważyć, że rozpoznanie przyczyn i konsekwencji pewnych procesów w peletyzacji podwodnej pomoże zapewnić bardziej spójną jakość peletu. Obszary takie jak rozmiar matrycy, temperatura matrycy, blokady otworów matrycy, przepływ surowca, sposób ustawienia wytłaczarki oraz zarządzanie drobinami i wilgocią to obszary, które można ulepszyć. Aby rozwiązać uporczywe problemy, pomocne jest porozmawianie z producentem peletyzatora podwodnego w celu uzyskania porady i możliwych sposobów poprawy ogólnej jakości produkcji.

Skontaktuj się z Granuwel Extrusion, aby uzyskać najlepsze rozwiązanie w zakresie ekstruzji i peletyzacji!