Jaka jest różnica między wytłaczarką dwuślimakową a wytłaczarką jednoślimakową? Jakie są zalety i wady każdej z nich? W tym artykule Granuwel przeprowadzi Cię przez szczegółowe zrozumienie wytłaczarek dwuślimakowych i jednoślimakowych.

Spis treści

Dźwignia kolankowaEkstruder dwuślimakowy kontra ekstruder jednoślimakowy

Krótko mówiąc, główną różnicą między wytłaczarką dwuślimakową a wytłaczarką jednoślimakową jest ich struktura. możliwości przetwarzania. i aplikacja.

Ekstruder jednoślimakowy, wyposażony w jeden ślimak, przeznaczony jest przede wszystkim do podstawowych zadań wytłaczania, takich jak wytłaczanie, topienie i formowanie materiału.

Natomiast wytłaczarka dwuślimakowa ma dwa zazębiające się ślimaki, które oferują lepsze mieszanie, mieszanie i kontrolę, dzięki czemu nadaje się do przetwarzania wielu materiałów lub złożonych formulacji. Wytłaczarki dwuślimakowe oferują zwiększoną przepustowość, stałą jakość i doskonałe możliwości mieszania, podczas gdy wytłaczarki jednoślimakowe stanowią bardziej ekonomiczne rozwiązanie do wytłaczania arkuszy, folii i granulacji recyklingu tworzyw sztucznych itp.

Wykres: Ekstruder dwuślimakowy kontra ekstruder jednoślimakowy

| Ekstruder dwuślimakowy | Ekstruder jednoślimakowy |

| Wyższa szybkość ścinania Nadaje się do produkcji surowców złożonych Mniej ciepła wytwarzanego przez tarcie Dłuższa żywotność Lepsze mieszanie materiałów Kontrolowana temperatura Urządzenie do odprowadzania podciśnienia Szeroka adaptowalność | Nadaje się do wytłaczania mniej skomplikowanych elementów Nadaje się do produkcji na małą skalę Więcej ciepła wytwarzanego przez tarcie Krótszy okres użytkowania Niska zdolność adaptacji |

Jeśli zamierzasz kupić ekstruder, ale nie masz pomysłu, jak dokonać właściwego wyboru, możesz się z nami skontaktować. Granuwel zawsze chętnie pomoże Ci znaleźć wysokiej jakości ekstrudery, które najlepiej odpowiadają Twoim potrzebom produkcyjnym.

Jeśli chcesz dowiedzieć się więcej o wytłaczarkach dwuślimakowych i jednoślimakowych, czytaj dalej.

Czym jest wytłaczarka dwuślimakowa?

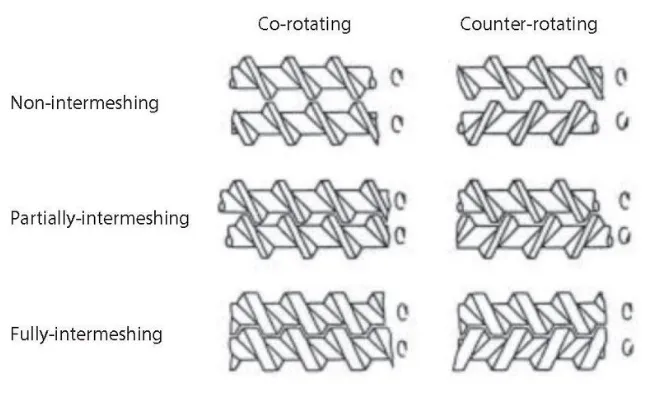

Ekstrudery dwuślimakowe, jak sama nazwa wskazuje, zazwyczaj mają dwa ślimaki wewnątrz cylindra. Zasadniczo dwuślimakowe, współbieżne lub przeciwbieżne, zazębiające się lub nie zazębiające się, współpracują ze sobą, aby przetwarzać materiały. Istnieją różne rodzaje dwuślimakowych, które wpływają na wydajność roboczą i wydajność ekstrudera. Poniżej znajdują się zdjęcia różnych rodzajów dwuślimakowych, które są szeroko stosowane w wytłaczaniu polimerów.

Źródło obrazu: ResearchGate

Jeśli nie wiesz, jak wybrać typ dwuślimakowy, skontaktuj się z nami! Granuwel jest profesjonalistą w dziedzinie wytłaczania polimerów, pomożemy Ci wybrać dwuślimakową wytłaczarkę, która najlepiej odpowiada Twoim potrzebom produkcyjnym.

Czym jest wytłaczarka jednoślimakowa?

Ekstruder jednoślimakowy ma pojedynczy ślimak, który obraca się wewnątrz cylindra. Gdy materiał jest podawany do leja, jest on wypychany do przodu przez obracający się ślimak, który topi i miesza materiał przed wytłoczeniem przez matrycę.

Podstawowa struktura wytłaczarek dwuślimakowych i jednoślimakowych

| Ekstrudery dwuślimakowe | Ekstrudery jednoślimakowe |

| Podajnik metryczny i zasobnikowy NapędSkrzynia biegów lub reduktor Beczka (z dwoma śrubami w środku) Wiele stref grzewczych Układ chłodzenia lufy (zwykle chłodzenie wodne) Układ próżniowy Matryca do ostatecznego peletyzowania | Lej podający Prowadzić Reduktor Beczka (z jedną śrubą w środku) Wiele stref grzewczych Chłodzenie lufy (zwykle chłodzenie powietrzem) Matryca do ostatecznego kształtowania |

Źródło obrazu: ScienceDirect

Kluczowe różnice między wytłaczarkami dwuślimakowymi i jednoślimakowymi

Liczba śrub nie jest jedyną różnicą pomiędzy nimi, istnieje kilka innych technicznych rozróżnień:

Działanie:

Ekstrudery jednoślimakowe opierają się bardziej na wytwarzaniu ciśnienia, natomiast ekstrudery dwuślimakowe koncentrują się na sile ścinającej i zdolności rozpraszania podczas przetwarzania.

Gdy pojedyncza śruba obraca się, generuje ciśnienie, aby popychać materiały do przodu. Tarcie między lufą, materiałem i śrubą również przyczynia się do pewnego ścinania, a siła ścinająca jest niewielka. Objętość rowka śruby jest zbyt duża, co nie sprzyja generowaniu ciepła tarcia wewnętrznego materiału, w związku z czym zużycie energii na ogrzewanie jest wyższe. Jednak to ciśnienie napędza głównie proces wytłaczania.

Gdy dwie śruby obracają się w bębnie, siła ścinająca jest generowana głównie pomiędzy dwoma śrubami. Jak wspomniano powyżej – dwa typy śrub wpływają na wydajność roboczą i wydajność wytłaczarki, powodem jest to, że generowana siła ścinająca jest inna. To siła ścinająca miesza głównie materiały, siła ścinająca może promować generowanie ciepła tarcia wewnętrznego pomiędzy materiałami, zmniejszając w ten sposób zużycie energii na ogrzewanie.

Możliwość mieszania:

Ekstrudery dwuślimakowe oferują lepsze możliwości mieszania niż ekstrudery jednoślimakowe ze względu na ich unikalną konstrukcję dwuślimakową. W ekstruderach dwuślimakowych dwa ślimaki albo zazębiają się, albo ściśle ze sobą współpracują, tworząc intensywniejsze ścinanie i lepszą dystrybucję materiałów. Powoduje to lepsze mieszanie i homogenizację, szczególnie podczas przetwarzania materiałów z dodatkami, wypełniaczami lub wieloma składnikami.

Elastyczność:

Pojedyncza ślimakowa maszyna jest przeznaczona wyłącznie do przetwarzania i stosowania jednego materiału, nawet jeśli do przetwarzania tego samego materiału ślimak do granulacji i formowania wytłaczanego nie może być uniwersalny.

Ekstrudery dwuślimakowe są bardziej wszechstronne w przetwarzaniu różnych materiałów niż wytłaczarki jednoślimakowe, ponieważ siła ścinająca wytłaczarek dwuślimakowych jest bardziej regulowana.

Zastosowania wytłaczarek dwuślimakowych i jednoślimakowych

Zastosowania wytłaczarek dwuślimakowych

Ekstruzja PET:

· Koncentraty wypełniające,

· Barwniki barwiące

· Koncentraty dodatków,

· Granulowanie materiałów ognioodpornych wzmocnionych włóknem szklanym (takich jak: PA6, PA66, PET, PBT, PP, wzmocnionych PC, itp.)

· Wysoka granulacja materiału wypełniającego (np. PE, PP wypełnione 75% CaCO3.)

· Mieszanie materiałów kablowych HFFR/PVC/XLPE

· Wysoka granulacja materiału wypełniającego (np. PE, PP wypełnione 75% CaCO3.)

· Mieszanie TPE/TPR/TPU/TPV

· Mieszanie materiałów rurowych XLPE

· Mieszanie materiałów do powlekania rur HDPE

· Kleje topliwe, granulacja reaktywnego wytłaczania PU (np. kleje topliwe EVA, poliuretan)

· Granulacja odgazowująca żywicę K i SBS

· Mieszanie odgazowujące gumę

· itd.

Bezpośrednie wytłaczanie arkuszy

· Ekstruzja materiału biodegradowalnego PLA/PBAT + skrobia kukurydziana

Mieszanie PP z włóknami drzewnymi i wytłaczanie arkuszy

· Mieszanie PP z talkiem i wytłaczanie arkuszy

· Ekstruzja folii BOPP

· Wodoodporna płyta HDPE

· Ekstruzja folii BOPET

· Folia PVB/SGP do szkła laminowanego

· Folia EVA do kapsułkowania ogniw słonecznych

Kompozyt aluminiowo-plastikowy i wytłaczanie arkuszy

· itd.

Ekstruzja PET:

·Arkusz PET

· Folia PET

· Płyta/płyta z pianki PET

· Recykling PET,

· itd.

Ekstruzja pianki:

· Płyta ekstrudowana XPS

· Koraliki EPS grafitowe

· Pianka PET

· Płyta piankowa XLPE

· itd.

Zastosowania wytłaczarek jednoślimakowych

Ekstruzja arkuszy:

· Płyty PCV

· Arkusze PET

· Arkusze PS

· Arkusze PP

· Arkusze PC

· itd.

Ekstruzja rur:

· Rury PCV

· Rury PP-R

· Rury gazowe PE

· Rury ABS

· Rury sieciowane PEX

· Rury z rdzeniem silikonowym HDPE

· Rury kompozytowe aluminiowo-plastikowe

· Rury z rdzeniem silikonowym HDPE

· Różne rury kompozytowe współwytłaczane.

Peletyzacja recyklingu tworzyw sztucznych:

Płatki folii PP

Wióry z folii PE

Butelka PET

Włókno wędkarskie PA

itp

Zalety wytłaczarek dwuślimakowych i jednoślimakowych

Zalety wytłaczarek dwuślimakowych

Znakomity Mieszanie:Zapewniają dokładne i równomierne mieszanie materiałów.

Elastyczność:Możliwość przetwarzania szerokiej gamy materiałów, w tym materiałów o dużej lepkości.

Precyzyjna kontrola: Lepsza kontrola nad parametrami wytłaczania, takimi jak temperatura i ciśnienie.

Efektywność:Krótszy czas przetwarzania i większa produktywność.

Wszechstronność: Konfigurowalny dla różnych potrzeb przetwarzania, takich jak odpowietrzanie. Podawanie boczne, wtrysk cieczy itp.

Ulepszony Przenoszenie ciepła:Lepsza obsługa materiałów wrażliwych na temperaturę.

Samoczyszczący:Krótszy czas przestojów i konserwacji pomiędzy cyklami.

Poznaj wytłaczarkę ślimakową Granuwel Twin Screw >>

Zalety wytłaczarek jednoślimakowych

ProstotaMają prostą konstrukcję, dzięki czemu są łatwiejsze w obsłudze i konserwacji.

Opłacalny: Generalnie są tańsze niż wytłaczarki dwuślimakowe, zarówno pod względem początkowej inwestycji, jak i konserwacji.

Efektywność:Nadaje się do produkcji o dużej wydajności, charakteryzuje się dobrą efektywnością przetwarzania niektórych materiałów.

Trwałość:Solidne i niezawodne, do ciągłej pracy z minimalnym czasem przestoju.

Jak wybierać pomiędzy wytłaczarkami dwuślimakowymi a jednoślimakowymi

Wybór pomiędzy wytłaczarką dwuślimakową a jednoślimakową zależy od:

1. Potrzeby przetwarzania:

Ekstrudery dwuślimakowe:Najlepszy do skomplikowanego mieszania i różnorodnych materiałów.

Pojedyncza śruba Ekstrudery: Nadaje się do prostszych procesów i produkcji o dużej wydajności.

2.Rodzaj materiału:

Podwójna śruba Ekstrudery:Dobrze radzi sobie z materiałami o dużej lepkości i delikatnymi.

Pojedyncza śruba Ekstrudery:Dobry do materiałów o spójnej, mniej złożonej strukturze.

3. Elastyczność:

Podwójna śruba Ekstrudery:Bardziej wszechstronny i dający się dostosować do różnych formulacji.

Pojedyncza śruba Ekstrudery:Mniej elastyczny, ale skuteczny w określonych zastosowaniach.

4.Koszt:

Ekstrudery dwuślimakowe:Wyższe koszty początkowe i koszty utrzymania.

Pojedyncza śruba Ekstrudery:Ogólnie rzecz biorąc, bardziej opłacalne.

5. Efektywność energetyczna:

Podwójna śruba Ekstrudery:Zwykle bardziej energooszczędne.

Pojedyncza śruba Ekstrudery:Może zużywać więcej energii.

6.Konserwacja:

Podwójna śruba Ekstrudery:Bardziej złożony i wymagający większej konserwacji.

Pojedyncza śruba Ekstrudery:Łatwiejsze do czyszczenia i konserwacji.

Jeśli mają Państwo dalsze pytania dotyczące wytłaczarek jednoślimakowych lub dwuślimakowych, prosimy o kontakt z firmą Granuwel.