Spis treści

Dźwignia kolankowaWstęp

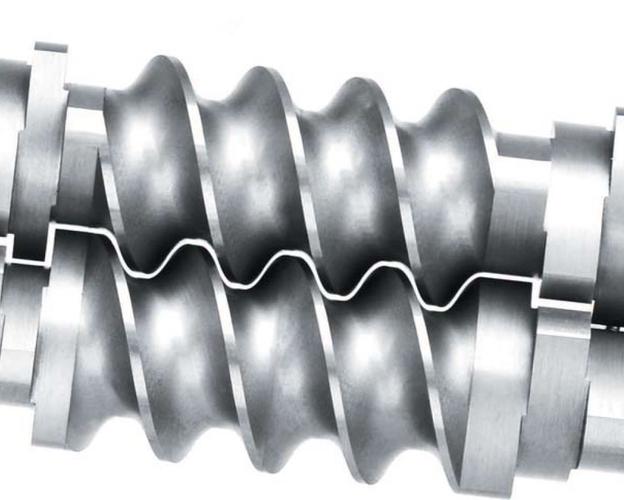

Ekstrudery to urządzenia mechaniczne, które wykorzystują ciepło, ciśnienie i ścinanie mechaniczne do przetwarzania materiałów. Ekstrudery dwuślimakowe, jak sama nazwa wskazuje, składają się z dwóch zazębiających się śrub w cylindrze. Śruby te obracają się w tym samym kierunku, tworząc działanie ugniatające i mieszające, aby ułatwić przetwarzanie materiału.

Wytłaczarka ślimakowa dwuślimakowa

W przeciwieństwie do wytłaczarek dwuślimakowych bez zazębienia, wytłaczarki dwuślimakowe z zazębieniem mają ślimaki, które ściśle zazębiają się ze sobą w jednym cylindrze. Taka konstrukcja umożliwia intensywne działanie blokujące, zwiększając możliwości mieszania i dystrybucji.

Zastosowanie wytłaczarki dwuślimakowej z zazębiającą się powierzchnią

Wytłaczarki dwuślimakowe z zazębiającymi się elementami są szeroko stosowane w branżach, w których wymagane jest wydajne mieszanie, mieszanie i dyspersja. Ślimaki w wytłaczarce dwuślimakowej z zazębiającymi się elementami mają złożony profil z elementami blokującymi, co pozwala na większe możliwości przetwarzania materiału.

- Mieszanie polimerów

- Produkcja Masterbatchów

- Mieszanie i stopy

- Przetwórstwo gumy

- Przetwórstwo żywności i pasz:

- Produkcja farmaceutyczna i nutraceutyczna

Zalety wytłaczarki dwuślimakowej z zazębiającym się układem

- Jedną z kluczowych zalet zazębiających się wytłaczarek dwuślimakowych jest ich doskonała zdolność do samooczyszczania. Gdy ślimaki się obracają, zazębiające się elementy ocierają się o siebie, zapewniając równomierne mieszanie i rozprowadzanie materiału w całym procesie. Efektem jest lepsza jakość i jednorodność produktu.

- Wprowadzenie do materiału dodatków, wypełniaczy i środków wzmacniających jest łatwiejsze w przypadku stosowania wytłaczarek dwuślimakowych z zazębiającymi się ślimakami.

- Śruby blokujące zapewniają odpowiednie ciśnienie i siły ścinające, aby równomiernie rozprowadzić te składniki w matrycy, co prowadzi do poprawy właściwości materiału.

Konstrukcja zazębiających się wytłaczarek dwuślimakowych umożliwia szeroki zakres zastosowań w różnych branżach. Są one powszechnie stosowane w przemyśle tworzyw sztucznych do łączenia polimerów z dodatkami, tworzenia masterbatchów i produkcji mieszanek. Ponadto zazębiające się wytłaczarki dwuślimakowe znajdują zastosowanie w przemyśle spożywczym do mieszania składników, wytłaczania ciasta i przetwarzania produktów mięsnych i rybnych.

W dziedzinie karmy dla zwierząt domowych, w zakresie mieszania i dyspergowania różnych rodzajów białek, węglowodanów, tłuszczów itp.;

W dziedzinie reakcji polimeryzacji, polimeryzacji monomerów, odgazowywania i innych reakcji fizycznych lub chemicznych.

Kluczowe elementy zazębiającej się wytłaczarki dwuślimakowej

Główne elementy zazębiającej się wytłaczarki dwuślimakowej to bęben, ślimaki, układ napędowy i panel sterowania.

Lufa i wałek ślimakowy poprzez precyzyjną obróbkę, aby zapewnić dokładność wymagań projektowych, aby zapewnić równomierne rozłożenie materiałów, wydajne przetwarzanie. Lufa jest wyposażona w strefy ogrzewania i chłodzenia, aby kontrolować temperaturę podczas procesu wytłaczania. Układ napędowy zapewnia niezbędną moc i moment obrotowy do obracania ślimaków, podczas gdy panel sterowania umożliwia precyzyjną regulację parametrów, takich jak prędkość ślimaka, temperatura i ciśnienie.

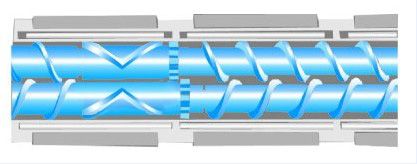

Ekstruder dwuślimakowy bez zazębiania

Niezazębiająca się wytłaczarka dwuślimakowa, znana również jako równoległa wytłaczarka dwuślimakowa, ma dwie śruby, które nie stykają się ze sobą bezpośrednio. Zamiast tego obracają się obok siebie w oddzielnych cylindrach. Każda śruba ma swój własny, odrębny kanał, co pozwala na niezależną kontrolę przepływu materiału i warunków przetwarzania.

Zalety wytłaczarki dwuślimakowej bez zazębiania

Ekstruder dwuślimakowy bez zazębiania oferuje szereg zalet w określonych zastosowaniach.

- Po pierwsze, pozwala na precyzyjną kontrolę temperatury, czasu przebywania i szybkości ścinania, dzięki czemu nadaje się do obróbki materiałów wrażliwych na ciepło.

- Po drugie, brak bezpośredniego kontaktu śrub zmniejsza zużycie podzespołów, co wydłuża żywotność maszyny.

- Wreszcie, tego typu wytłaczarki są często wykorzystywane w procesach odgazowywania w przemyśle polimerowym, gdzie konieczne jest usunięcie związków lotnych.

Kluczowe elementy wytłaczarki dwuślimakowej bez zazębiania

Kluczowe elementy wytłaczarki dwuślimakowej bez zazębiania obejmują cylindry, ślimaki, układ napędowy i panel sterowania. Ślimaki mogą obracać się współbieżnie lub przeciwnie, w zależności od żądanych wymagań przetwarzania. Ponadto wytłaczarka może być wyposażona w różne mechanizmy podawania, takie jak podajniki wagowe lub objętościowe, aby zapewnić równomierne pobieranie materiału.

Zastosowanie wytłaczarki dwuślimakowej bez zazębiania

- Odgazowanie polimeru

- Materiały wrażliwe na ciepło

- Mieszanie i łączenie

- Produkcja specjalistycznych polimerów

- Przetwarzanie farmaceutyczne

- Przetwórstwo spożywcze

Porównanie wytłaczarek dwuślimakowych z zazębianiem i bez zazębiania

Zarówno wytłaczarki ślimakowe bez zazębienia, jak i zazębiające oferują wyjątkowe zalety i nadają się do konkretnych zastosowań. Aby lepiej zrozumieć różnice między nimi, porównajmy je pod kątem kilku aspektów:

Wydajność i efektywność

Wprowadzamy nagłówek 3 w celu wyświetlenia struktury konspektu.

Niezazębiające się wytłaczarki dwuślimakowe sprawdzają się w zastosowaniach, w których precyzyjna kontrola nad warunkami przetwarzania jest kluczowa. Oferują doskonałą kontrolę temperatury, rozkład czasu przebywania i szybkości ścinania. Dzięki temu idealnie nadają się do przetwarzania materiałów wrażliwych na ciepło i uzyskiwania określonych właściwości produktu. Z drugiej strony zazębiające się wytłaczarki dwuślimakowe są znane ze swoich doskonałych możliwości mieszania. Zapewniają intensywne siły ścinające i dyspersyjne, co skutkuje lepszą jednorodnością i dyspersją dodatków lub wypełniaczy.

Możliwości przetwarzania

Ekstrudery dwuślimakowe bez zazębienia są często preferowane, gdy wymagane są procesy odgazowania lub reaktywnego wytłaczania. Niezależne kanały ślimaków umożliwiają lepszą kontrolę nad tymi procesami. Z drugiej strony, ekstrudery dwuślimakowe z zazębieniem są wysoce wydajne w zastosowaniach mieszania i łączenia. Ich zazębiające się ślimaki zapewniają doskonałe mieszanie dystrybucyjne, dzięki czemu nadają się do uzyskiwania równomiernej dyspersji dodatków lub tworzenia specjalistycznych związków.

Zgodność materiałów

Oba typy wytłaczarek są kompatybilne z szeroką gamą materiałów, w tym tworzywami sztucznymi, gumami, składnikami żywności i związkami farmaceutycznymi. Jednak wybór wytłaczarki zależy od konkretnego materiału i pożądanych wymagań przetwarzania. Niezazębiające się wytłaczarki dwuślimakowe są często preferowane w przypadku materiałów wrażliwych na ciepło lub procesów wymagających precyzyjnej kontroli temperatury i ścinania. Zazębiające się wytłaczarki dwuślimakowe są powszechnie używane do mieszania, mieszania i uzyskiwania doskonałych osiągów mieszania.

Rozważania dotyczące konserwacji i kosztów

Wymagania konserwacyjne i koszty mogą się różnić w przypadku wytłaczarek dwuślimakowych bez zazębienia i z zazębieniem. Wytłaczarki dwuślimakowe bez zazębienia mają zazwyczaj mniej części zużywających się ze względu na brak bezpośredniego kontaktu ślimaka. Może to skutkować mniejszymi potrzebami konserwacyjnymi i dłuższą żywotnością maszyny. Z drugiej strony wytłaczarki dwuślimakowe z zazębieniem mają złożone profile ślimaków z elementami blokującymi, co może wymagać częstszej konserwacji i wymiany części zużywających się. Koszt wytłaczarek dwuślimakowych bez zazębienia może być początkowo wyższy ze względu na ich precyzyjne możliwości sterowania, podczas gdy wytłaczarki dwuślimakowe z zazębieniem są często preferowane ze względu na ich doskonałą wydajność mieszania i wszechstronność.

Podsumowując, wytłaczarki dwuślimakowe bez zazębienia i wytłaczarki dwuślimakowe z zazębieniem oferują wyraźne zalety w różnych zastosowaniach. Wytłaczarki dwuślimakowe bez zazębienia zapewniają precyzyjną kontrolę nad warunkami przetwarzania i nadają się do odgazowywania i reaktywnego wytłaczania. Wytłaczarki dwuślimakowe z zazębieniem wyróżniają się mieszaniem, mieszaniem i uzyskiwaniem równomiernej dyspersji dodatków. Wybór między nimi zależy od konkretnego materiału, wymagań przetwarzania i pożądanego rezultatu.