W tym wpisie na blogu my, Granuwel, jako profesjonalny producent specjalizujący się w badaniach, rozwoju i produkcji przemysłowych wytłaczarek, opowiemy o kompostowalnych i biodegradowalnych wytłaczarkach do tworzyw sztucznych, ich działaniu i praktycznym znaczeniu dla ochrony środowiska.

Konwencjonalne tworzywa sztuczne potrzebują co najmniej 200 lat, aby całkowicie rozłożyć się naturalnie, a w niektórych przypadkach może to potrwać nawet 500 do 1000 lat. Obecnie niewiarygodna ilość plastiku pozostaje do degradacji, co stało się dużym zagrożeniem dla środowiska. Proces degradacji kompostowalnych i biodegradowalnych tworzyw sztucznych może być znacznie krótszy, np. kilka miesięcy, jeśli warunki są odpowiednie. Nie ma wątpliwości, że przekształcanie konwencjonalnych tworzyw sztucznych w kompostowalne i biodegradowalne tworzywa sztuczne jest przyjaznym dla środowiska i zrównoważonym rozwiązaniem.

Następnie pojawia się pytanie: Jak wytwarzać kompostowalne i biodegradowalne tworzywa sztuczne?

Spis treści

Dźwignia kolankowaJak uzyskać kompostowalne i biodegradowalne tworzywa sztuczne?

Zanim przejdziemy do konkretów, omówmy pokrótce różnice między tworzywami sztucznymi kompostowalnymi i biodegradowalnymi.

Różnica między tworzywami sztucznymi kompostowalnymi i biodegradowalnymi

Z reguły wszystkie tworzywa kompostowalne są biodegradowalne, jednak nie wszystkie tworzywa biodegradowalne nadają się do kompostowania.

Kompostowalne torby plastikowe

Naczynia stołowe z biodegradowalnego plastiku

Biodegradowalne tworzywa sztuczne mogą być rozkładane przez mikroorganizmy w warunkach naturalnych i ostatecznie przekształcane w substancje naturalne, takie jak dwutlenek węgla, woda i nawozy organiczne. Jednak kompostowalne tworzywa sztuczne wymagają określonych warunków środowiskowych (takich jak wystarczająca ilość tlenu, ciepła temperatura i wilgotność), aby całkowicie rozłożyć się w określonym czasie i przekształcić w nietoksyczne substancje organiczne. Ponadto kompostowalne tworzywa sztuczne nie pozostawiają szkodliwych pozostałości po rozkładzie, podczas gdy biodegradowalne tworzywa sztuczne mogą rozkładać się na toksyczne pozostałości, takie jak mikroplastik w niektórych przypadkach. Dlatego kompostowalne tworzywa sztuczne są postrzegane jako bardziej przyjazna dla środowiska opcja, ponieważ nie szkodzą środowisku podczas procesu rozkładu.

Procesy produkcyjne tworzyw sztucznych kompostowalnych i biodegradowalnych

Procesy produkcji kompostowalnych i biodegradowalnych tworzyw sztucznych są zasadniczo takie same. Różnica polega głównie na surowcach i dodatkach, których używają.

Wybór materiałów

Zwykle wymagane są następujące materiały: żywice bazowe, dodatki, pigmenty, wypełniacze, substancje pomocnicze, kompatybilizatory i promotory degradacji.

Oto kilka powszechnie stosowanych materiałów:

Żywice bazowe: PLA (kwas polimlekowy), PHA (polihydroksyalkanoany), PCL (polikaprolakton), PBS (polibursztynian butylenu) i inne polimery biologiczne lub biokompatybilne.

Dodatki: Plastyfikatory, przeciwutleniacze, stabilizatory, środki smarujące itp. (zwykle stosowane w celu poprawy przetwarzania i wydajności produktu końcowego).

Pigmenty: Należy uwzględnić zarówno pigmenty organiczne, jak i nieorganiczne, takie jak TiO2 (dwutlenek tytanu), sadza itp. (stosowane w celu nadania produktowi pożądanego koloru i wyglądu).

Wypełniacze: Wypełniacze odnawialne lub biodegradowalne, takie jak włókna naturalne, skrobia, lignina itp. (stosowane w celu poprawy właściwości fizycznych materiału lub obniżenia kosztów).

Pomocnicze: Takie jak środki sieciujące, środki spieniające, środki przeciwdrobnoustrojowe itp. (stosowane w celu wzmocnienia określonych funkcji lub poprawy parametrów przetwórczych materiału).

Kompatybilności: Podczas mieszania różnych rodzajów żywic biodegradowalnych konieczne może okazać się zastosowanie środków zwiększających kompatybilność między składnikami, co zapewni jednolite właściwości materiału.

Promotory degradacji: Do niektórych tworzyw biodegradowalnych mogą być dodawane specjalne dodatki, które w pewnych warunkach przyspieszają proces degradacji.

Wykorzystanie wytłaczarek dwuślimakowych do produkcji tworzyw kompostowalnych i biodegradowalnych

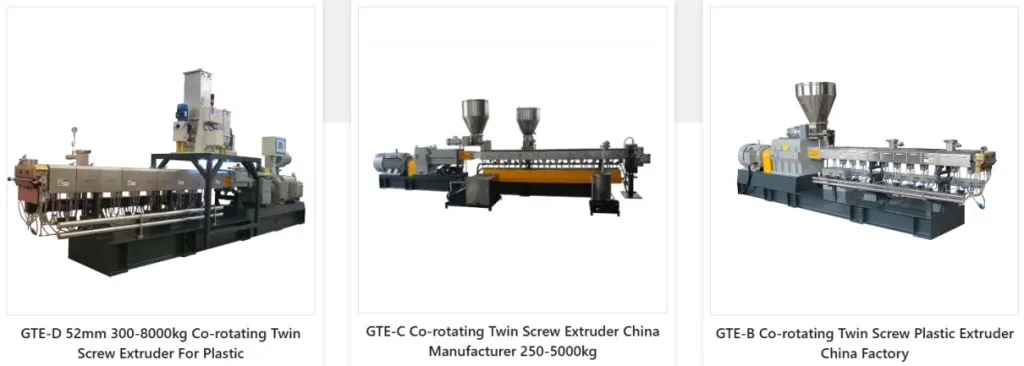

Ekstrudery dwuślimakowe są zwykle stosowane do produkcji tworzyw kompostowalnych i biodegradowalnych ze względu na ich doskonałe parametry w zakresie równomiernego topienia i mieszania surowców.

Ekstrudery dwuślimakowe do produkcji tworzyw sztucznych kompostowalnych i biodegradowalnych >>

Topienie, mieszanie i łączenie materiałów

Wszystkie materiały zostaną wysłane do cylindra wytłaczarki przez lej zasypowy. W cylindrze materiały są ściskane, ścinane przez obrót podwójnych śrub i ostatecznie przekształcane w wymagany stopiony kompozyt. Różne typy śrub zostaną wybrane w celu uzyskania różnych rezultatów.

Różne typy śrub podwójnych

W produkcji kompostowalnych i biodegradowalnych tworzyw sztucznych różne rodzaje ślimaków wytłaczarki mają swoje unikalne zalety. Oto kilka przykładów i krótkie wyjaśnienia

1. Współbieżna wytłaczarka dwuślimakowa

Współbieżna wytłaczarka dwuślimakowa, specjalnie zaprojektowana w celu uzyskania lepszego efektu mieszania i większej siły ścinającej, jest powszechnie stosowana do produkcji tworzyw biodegradowalnych, na przykład kwasu polimlekowego (PLA).

2. Ekstruder ślimakowy przeciwbieżny

Przeciwbieżna wytłaczarka dwuślimakowa nadaje się do produkcji biodegradowalnych arkuszy z tworzyw sztucznych, zwłaszcza tych materiałów, które wymagają wysokiego ciśnienia stopu i stabilności temperatury. Jednak w zastosowaniach, w których wymagania dotyczące efektu mieszania nie są bardzo rygorystyczne i występuje minimalna zawartość wypełniacza, przeciwbieżna wytłaczarka dwuślimakowa jest w stanie zapewnić bardziej stabilny przepływ stopu i równomierne efekty mieszania.

3. Współpracująca wytłaczarka dwuślimakowa

Ekstruder dwuślimakowy z zazębiającym się ślimakiem jest stosowany głównie w zastosowaniach wymagających dużej siły ścinającej i efektów mieszania, np. w produkcji niektórych biotworzyw biodegradowalnych.

4. Ekstruder dwuślimakowy bez zazębiania

Ekstruder dwuślimakowy bez zazębiania nadaje się do materiałów, które nie wymagają dużej siły ścinającej, ale stabilnego transportu i mieszania, a także do materiałów bardziej wrażliwych na temperaturę.

Wyrzucenie

Stopiony materiał kompozytowy jest wytłaczany przez głowicę wytłaczarki w celu uformowania arkusza lub granulatu.

Kompostowalny i biodegradowalny system granulacji podwodnej plastiku

Taśmociąg chłodzony powietrzem

Chłodzenie i peletyzacja

Wytłoczony biodegradowalny materiał musi zostać schłodzony. Metodą chłodzenia może być chłodzenie powietrzem lub chłodzenie wodą. Schłodzony materiał jest zazwyczaj w formie pasków lub peletek. Następnie materiał jest cięty na peletki o wymaganym rozmiarze przez peletyzator w celu łatwego przechowywania i dalszego przetwarzania.

Granulacja materiałów biodegradowalnych

W normalnych okolicznościach, gdy wolumen produkcji jest niski lub zawartość wypełniacza jest wysoka, do chłodzenia pasm stosuje się chłodzenie powietrzem. Dzieje się tak, ponieważ w pełni biodegradowalne materiały są hydrofilowe, a stosowanie chłodzenia wodnego może spowodować, że granulki będą zawierały zbyt dużo wilgoci, co może wpłynąć na jakość produktu. Oczywiście, w przypadku wyższych poziomów automatyzacji i większych wolumenów produkcji możemy zastosować granulowanie podwodne. Zaletą granulowania podwodnego jest wysoki stopień automatyzacji, wymagający minimalnej obsługi ręcznej i wytwarzający estetycznie przyjemne i piękne granulki. Jednak należy zainwestować w kolejny sprzęt do suszenia o dużej mocy, aby dokładnie wysuszyć granulki, a następnie zapakować je próżniowo w worki.

Arkusze formowane w jednym kroku

W przypadku jednorazowych biodegradowalnych produktów, takich jak pudełka na posiłki i kubki na wodę, używanych na rynku cateringowym, Granuwel opracował jednoetapowy sprzęt do wytłaczania arkuszy. Sprzęt ten integruje doskonałe możliwości mieszania równoległych współbieżnych podwójnych ślimaków ze stabilnym ciśnieniem wytłaczania zapewnianym przez pompę do topienia, w połączeniu ze specjalistyczną matrycą T odpowiednią do materiałów biodegradowalnych, aby bezpośrednio wytłaczać arkusze w jednym etapie. W porównaniu z tradycyjnym procesem, w którym najpierw używa się płaskich podwójnych ślimaków do mieszania i granulowania, a następnie topienia i formowania pojedynczego ślimaka w celu wytłaczania arkuszy, zalety tego sprzętu to:

- Zapobiega to wtórnemu stopieniu, które może wystąpić, gdy materiały są granulowane, a następnie ponownie topione, co może prowadzić do pogorszenia wydajności i ryzyka przegrzania materiału i jego rozkładu.

- Obniża koszty inwestycji w sprzęt i zmniejsza zużycie energii w trakcie eksploatacji.

Linia produkcyjna do wytłaczania folii z tworzyw sztucznych kompostowalnych i biodegradowalnych

Linia do wytłaczania folii z tworzyw sztucznych kompostowalnych i biodegradowalnych

Różnice między wytłaczarkami kompostowalnymi a wytłaczarkami do plastiku biodegradowalnego

Kontrola temperatury

- Ekstrudery do tworzyw sztucznych kompostowalnych/biodegradowalnych: Wymagają bardziej precyzyjnej kontroli temperatury, ponieważ materiały te są wrażliwe na ciepło. Nadmierna temperatura może powodować degradację materiału lub problemy z wydajnością.

- Konwencjonalne przemysłowe wytłaczarki do tworzyw sztucznych: Również wymagają kontroli temperatury, ale zakres jest szerszy i mniej wrażliwy w porównaniu do tworzyw kompostowalnych/biodegradowalnych.

Projekt śruby

- Ekstrudery do kompostowania/biodegradacji tworzyw sztucznych: Konstrukcja ślimaka może wymagać szczególnej uwagi ze względu na właściwości topienia i mieszania materiału. Niektóre typy ślimaków (takie jak rozdzielające, ścinające, dzielące) mogą być bardziej odpowiednie do przetwarzania tych materiałów.

- Konwencjonalne przemysłowe wytłaczarki do tworzyw sztucznych: Mimo że różnią się konstrukcją ślimaka, są one głównie zoptymalizowane pod kątem tradycyjnych tworzyw sztucznych.

Zgodność materiałów

- Ekstrudery do tworzyw sztucznych kompostowalnych/biodegradowalnych: Należy zapewnić kompatybilność ze specyficznymi tworzywami sztucznymi kompostowalnymi lub biodegradowalnymi, aby uniknąć uszkodzenia sprzętu lub pogorszenia jakości produktu.

- Tradycyjne przemysłowe wytłaczarki do tworzyw sztucznych: Należy również wziąć pod uwagę kompatybilność materiałową, jednak ze względu na to, że wytłaczarki te obsługują szeroką gamę tradycyjnych tworzyw sztucznych, wymagania dotyczące kompatybilności są na ogół niższe.

Ile kosztuje produkcja plastiku biodegradowalnego/kompostowalnego?

Koszt produkcji biodegradowalnego plastiku różni się w zależności od surowców, sprzętu produkcyjnego, procesu i skali. Na koszty wpływają również takie czynniki jak dodatki, energia i lokalizacja.

Jaki jest koszt wytłaczarek dwuślimakowych?

Na przykład, cena degradowalnego pelletyzatora o pojemności 200 kg może wynosić około $40 000 USD. Należy pamiętać, że te liczby są przybliżone i mogą się wahać w zależności od konkretnych wymagań i warunków rynkowych.

Zapraszamy do kontaktu z firmą Granuwel, jeśli zamierzasz kupić wysokiej jakości produkty wytłaczarki do produkcji tworzyw kompostowalnych i biodegradowalnych.