Wraz z ciągłym postępem technologii i szybkim rozwojem przemysłu, popyt na materiały o wysokiej wydajności wzrasta. Szczególnie w takich branżach jak kleje i uszczelniacze, istnieją wyższe wymagania dotyczące jakości i wydajności materiałów. Aby sprostać tym wymaganiom, wytłaczarki dwuślimakowe, jako zaawansowane urządzenia do przetwarzania tworzyw sztucznych, odgrywają znaczącą rolę w ciągłej reakcji granulacji wytłaczania materiałów, takich jak kleje topliwe i poliuretan (PU). W tym artykule zagłębimy się w zastosowanie wytłaczarek dwuślimakowych Granuwel w reakcji granulacji wytłaczania klejów topliwych i PU, podkreślając ich znaczące zalety. Omówimy również najbardziej odpowiednie metody peletyzacji, jednocześnie przedstawiając szeroki zakres zastosowań tej technologii.

Spis treści

Dźwignia kolankowaZasada działania i cechy wytłaczarki dwuślimakowej Granuwel

Ekstrudery dwuślimakowe Granuwel działają poprzez obracanie dwóch zazębiających się śrub w tym samym kierunku wewnątrz cylindra, ułatwiając transport, kompresję, mieszanie i topienie materiałów. Ich unikalna zasada działania zapewnia, że materiały podlegają intensywnemu ścinaniu i dyspersji podczas procesu wytłaczania, gwarantując tym samym równomierne mieszanie i dokładne uplastycznienie. Elementy ślimaka charakteryzują się modułową konstrukcją, umożliwiającą dostosowanie do charakterystyki materiału. Ponadto bęben jest modułowy z bardziej wydajnymi segmentami chłodzonymi wodą. Te cechy przyczyniają się do wysokiej wydajności, wszechstronności i doskonałej adaptacji materiału ekstrudera dwuślimakowego, spełniając potrzeby przetwórcze różnych branż.

Ekstruder ślimakowy Granuwel-65D

Znaczenie granulacji wytłaczania reakcyjnego dla klejów topliwych i poliuretanów

Kleje topliwe i poliuretan (PU) to dwa ważne materiały polimerowe o szerokim zastosowaniu w takich gałęziach przemysłu jak kleje i uszczelniacze. Jednak przetwarzanie tych materiałów jest stosunkowo złożone i wymaga precyzyjnej kontroli temperatury, ciśnienia i czasu, aby zapewnić jakość i wydajność produktu. Tradycyjne metody przetwarzania często cierpią na niską wydajność produkcji i niestabilną jakość produktu. Pojawienie się wytłaczarek dwuślimakowych zapewniło nowe rozwiązanie do ciągłej reakcji granulacji wytłaczania klejów topliwych i PU.

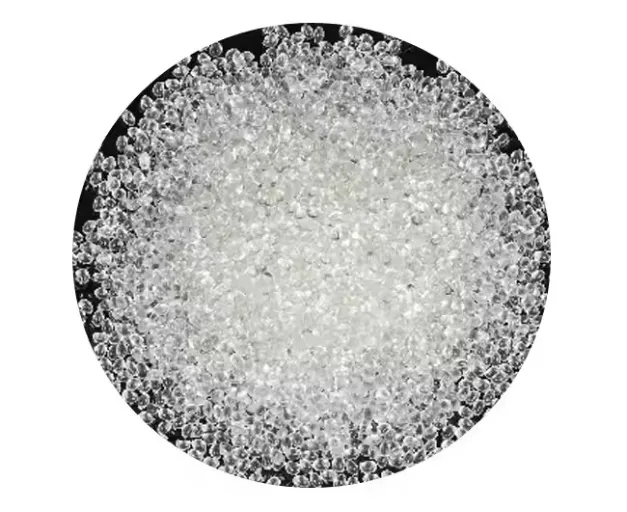

Klej w granulkach topliwy

Granulat poliuretanowy (PU)

Zalety wytłaczarek dwuślimakowych Granuwel w granulacji wytłaczania reakcyjnego klejów topliwych i poliuretanów

1. Wydajne mieszanie i plastyfikacja: Ekstruder dwuślimakowy osiąga wydajne mieszanie i plastyfikację materiałów, takich jak kleje topliwe i PU, poprzez intensywne ścinanie i dyspersję. Pomaga to poprawić wydajność i jakość produktów, spełniając zapotrzebowanie branży na materiały o wysokiej wydajności.

2. Precyzyjna kontrola temperatury i ciśnienia: Ekstruder dwuślimakowy jest wyposażony w zaawansowane systemy kontroli temperatury i czujniki ciśnienia, co umożliwia precyzyjną kontrolę temperatury i ciśnienia podczas przetwarzania. Pomaga to zapewnić stabilność i spójność produktu, zwiększając wydajność produkcji.

3. Produkcja ciągła: Ekstruder dwuślimakowy umożliwia ciągłą granulację wytłaczania reakcji klejów topliwych i PU, znacznie zwiększając wydajność produkcji. Ponadto ciągła produkcja pomaga obniżyć koszty produkcji, zwiększając konkurencyjność przedsiębiorstw.

4. Usługi dostosowane: Ekstruder dwuślimakowy może dostosować kombinacje ślimaków i parametry procesu do różnych potrzeb klienta, osiągając produkcję dostosowaną do potrzeb klienta. Pomaga to spełnić wymagania klientów dotyczące specjalistycznych materiałów, rozszerzając możliwości rynkowe.

Wybór i zalety metod peletyzacji

W procesie granulacji ekstruzji reakcyjnej klejów topliwych i PU wybór odpowiedniej metody peletyzacji jest kluczowy dla zapewnienia jakości produktu i wydajności produkcji. Typowe metody peletyzacji obejmują peletyzację podwodną i peletyzację pierścienia wodnego. Poniżej szczegółowo opisano zalety każdej metody peletyzacji w tej dziedzinie.

Granulowanie podwodne:

- Zalety: Nadaje się do zastosowań wymagających precyzyjnego kształtu i rozmiaru cząstek. Poprzez wprowadzenie stopu bezpośrednio do wody w celu schłodzenia i zestalenia, można uzyskać cząstki o regularnych kształtach i gładkich powierzchniach. Ponadto szybkie chłodzenie podczas peletyzacji podwodnej pomaga zmniejszyć naprężenia wewnętrzne w cząstkach, poprawiając ich właściwości mechaniczne.

- Ekstrudery reaktywne, ze względu na wysoką płynność materiałów w dwuślimakowym cylindrze, wymagają szybkiego chłodzenia przez głowicę matrycy podczas peletyzacji. Dlatego też istotne jest, aby temperatura wody obiegowej do peletyzacji była wystarczająco niska, co wymaga chłodziarki zapewniającej ciągłe dostarczanie schłodzonej wody.

- Dlaczego warto wybrać: W przypadku materiałów takich jak kleje topliwe i poliuretany, które wymagają wysokiej precyzji i wydajności, granulowanie podwodne zapewnia synergię między jakością cząstek i kontrolą temperatury, spełniając tym samym rygorystyczne wymagania aplikacyjne.

Linia produkcyjna do peletyzacji podwodnej GTE-75D

Pelletyzacja pierścienia wodnego

- Zalety: W porównaniu do podwodnych systemów peletyzacji oferuje znaczne korzyści finansowe, dzięki prostemu sprzętowi, który jest łatwy w obsłudze i niskim kosztom konserwacji. Jednak nadaje się tylko do peletyzacji materiałów o wyższej twardości.

- Dlaczego warto wybrać: W sytuacjach, w których należy wziąć pod uwagę zarówno proces produkcyjny, jak i koszty sprzętu, peletyzacja pierścieniem wodnym jest idealnym wyborem.

Linia produkcyjna do peletyzacji pierścieniem wodnym GTE-65D

Wybierając metodę peletyzacji, konieczne jest kompleksowe rozważenie czynników, takich jak wymagania dotyczące kształtu i rozmiaru produktu, wydajność produkcji, inwestycje w sprzęt i późniejsze przetwarzanie. W przypadku procesu granulacji ekstruzji reakcyjnej klejów topliwych i PU, ze względu na szczególne właściwości i wymagania dotyczące zastosowania tych materiałów, zazwyczaj zaleca się peletyzację podwodną lub peletyzację pierścienia wodnego. Metody te mogą wytwarzać cząstki o regularnych kształtach, gładkich powierzchniach i stabilnej wydajności, spełniając potrzeby branż, takich jak kleje i uszczelniacze, w przypadku materiałów o wysokiej wydajności.

Szeroki zakres zastosowań:

- Przemysł opakowaniowy: Kleje topliwe są stosowane do uszczelniania kartonów, zamykania nakrętek i przyklejania etykiet; poliuretan (PU) jest stosowany w materiałach opakowaniowych wysokiej jakości.

- Przemysł motoryzacyjny: Łączenie elementów nadwozia, mocowanie wnętrza, mocowanie materiałów dźwiękochłonnych; PU jest stosowany w siedzeniach, deskach rozdzielczych i uszczelkach.

- Elektronika i Elektryka: Mocowanie elementów płytek drukowanych, łączenie wiązek przewodów, montaż wyświetlaczy; PU jest stosowany w obudowach i warstwach ochronnych.

- Branża budowlana: Montaż podłóg, przyklejanie tapet, mocowanie materiałów izolacyjnych; PU jest stosowany w materiałach izolacyjnych, powłokach wodoodpornych i podłogach elastycznych.

- Tekstylia i odzież: Spajanie materiałów włókninowych, mocowanie w procesie produkcji odzieży; PU jest stosowany w tkaninach o wysokiej wytrzymałości i materiałach obuwniczych.

- Medycyna i opieka zdrowotna: Plastry, przylepce medyczne, fartuchy chirurgiczne; PU jest stosowany w sztucznej skórze, akcesoriach do urządzeń medycznych i zaawansowanych opatrunkach na rany.

Podsumowując, wytłaczarka dwuślimakowa Granuwel nie tylko zwiększa wydajność produkcji i jakość produktu w procesie granulacji ekstruzji reakcyjnej klejów topliwych i PU, ale także obniża koszty produkcji i zwiększa konkurencyjność rynkową przedsiębiorstw. Dzięki ciągłemu postępowi technologicznemu i rosnącemu popytowi rynkowemu perspektywy zastosowań w tej dziedzinie staną się jeszcze szersze.