Nesta postagem do blog, como fabricantes profissionais especializados em P&D e produção de extrusoras industriais, nós, da Granuwel, explicaremos a você sobre extrusoras de plástico compostáveis e biodegradáveis, como elas funcionam e sua importância prática para a proteção ambiental.

O plástico convencional leva pelo menos 200 anos para se decompor completamente naturalmente e, em alguns casos, pode levar de 500 a 1.000 anos. Hoje, uma quantidade incrível de plástico ainda precisa ser degradada, o que se tornou uma grande ameaça ao meio ambiente. O processo degradável de plásticos compostáveis e biodegradáveis pode ser muito mais curto, como vários meses, uma vez que as condições sejam apropriadas. Não há dúvida de que transformar plásticos convencionais em plásticos compostáveis e biodegradáveis é uma solução ambientalmente correta e sustentável.

Então, surge a pergunta: Como fazer plásticos compostáveis e biodegradáveis?

Índice

AlternarComo fazer plásticos compostáveis e biodegradáveis?

Antes de entrarmos neste tópico, vamos analisar rapidamente a diferença entre plásticos compostáveis e biodegradáveis.

Diferença entre plásticos compostáveis e biodegradáveis

Normalmente, todos os plásticos compostáveis são biodegradáveis, enquanto nem todos os plásticos biodegradáveis são compostáveis.

Sacos plásticos compostáveis

Talheres de plástico biodegradáveis

Plásticos biodegradáveis podem ser decompostos por microrganismos em condições naturais e eventualmente convertidos em substâncias naturais, como dióxido de carbono, água e fertilizantes orgânicos. No entanto, plásticos compostáveis requerem condições ambientais específicas (como oxigênio suficiente, temperatura quente e umidade) para se decompor completamente dentro de um tempo especificado e se converter em substâncias orgânicas não tóxicas. Além disso, plásticos compostáveis não deixam resíduos prejudiciais após a decomposição, enquanto plásticos biodegradáveis podem se decompor em resíduos tóxicos, como microplásticos em alguns casos. Portanto, plásticos compostáveis são vistos como uma opção mais ecológica porque não prejudicam o meio ambiente durante o processo de decomposição.

Os processos de produção de plásticos compostáveis e biodegradáveis

Os processos de produção de plásticos compostáveis e biodegradáveis são basicamente os mesmos. A diferença está principalmente nas matérias-primas e aditivos que eles usam.

Seleção de materiais

Geralmente são necessários os seguintes materiais: Resinas Base, Aditivos, Pigmentos, Cargas, Auxiliares, Compatibilizantes e Promotores de Degradação.

Aqui estão alguns materiais comumente usados:

Resinas de base: PLA (ácido polilático), PHA (poli-hidroxialcanoatos), PCL (policaprolactona), PBS (polibutileno succinato) e outros polímeros de base biológica ou biocompatíveis.

Aditivos: Plastificantes, antioxidantes, estabilizantes, lubrificantes, etc. (normalmente usados para melhorar o processamento e o desempenho do produto final).

Pigmentos: Inclua pigmentos orgânicos e inorgânicos, como TiO2 (dióxido de titânio), negro de fumo, etc. (usados para conferir a cor e a aparência desejadas ao produto).

Enchimentos: Enchimentos renováveis ou biodegradáveis, como fibras naturais, amido, lignina, etc. (usados para melhorar as propriedades físicas do material ou reduzir custos).

Auxiliares: Como agentes de reticulação, agentes de expansão, agentes antimicrobianos, etc. (usados para melhorar funções específicas ou desempenhos de processamento do material).

Compatibilizadores: Ao misturar diferentes tipos de resinas biodegradáveis, podem ser necessários compatibilizantes para melhorar a compatibilidade entre os componentes, garantindo propriedades uniformes do material.

Promotores de degradação: Em alguns plásticos biodegradáveis, aditivos específicos podem ser incluídos para acelerar o processo de degradação sob certas condições.

Usando extrusoras de parafuso duplo para fazer plásticos compostáveis e biodegradáveis

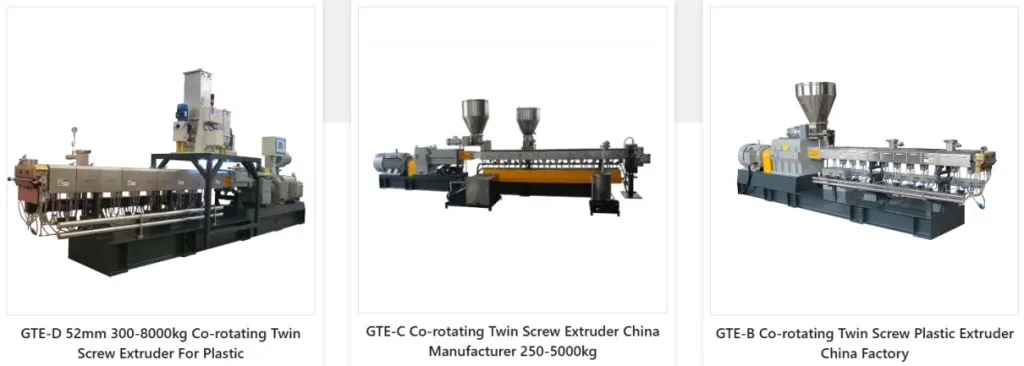

Extrusoras de dupla rosca são geralmente usadas para fazer plásticos compostáveis e biodegradáveis devido ao seu excelente desempenho na fusão e mistura uniformes de matérias-primas.

Extrusoras de dupla rosca para fabricação de plásticos compostáveis e biodegradáveis >>

Fusão, mistura e composição de materiais

Todos os materiais serão enviados para o cilindro extrusor através do funil. No cilindro, os materiais são comprimidos, cortados pela rotação de parafusos duplos e, finalmente, transformados no composto fundido necessário. Diferentes tipos de parafusos serão escolhidos para atingir diferentes resultados.

Diferentes tipos de parafusos duplos

Na produção de plásticos compostáveis e biodegradáveis, diferentes tipos de parafusos extrusores têm cada um suas vantagens únicas. Aqui estão alguns exemplos e breves explicações

1. Extrusora de dupla rosca co-rotativa

Extrusora de dupla rosca corrotativa, especialmente projetada para melhores efeitos de mistura e maior força de cisalhamento, é comumente usada para produção de plásticos biodegradáveis, por exemplo, ácido polilático (PLA).

2. Extrusora de dupla rosca contrarrotativa

A extrusora de dupla rosca contrarrotativa é adequada para produzir folhas de plástico biodegradáveis, especialmente aqueles materiais que exigem alta pressão de fusão e estabilidade de temperatura. No entanto, em aplicações onde os requisitos de efeito de mistura não são muito rigorosos e há um teor mínimo de enchimento, a extrusora de dupla rosca contrarrotativa é capaz de oferecer um fluxo de fusão mais estável e efeitos de mistura uniformes.

3. Exturder de parafuso duplo entrelaçado

A extrusora de dupla rosca interligada é geralmente usada em aplicações que exigem alta força de cisalhamento e efeitos de mistura, como a produção de alguns plásticos biodegradáveis de base biológica.

4. Exturer de parafuso duplo não entrelaçado

O exturer de dupla rosca não entrelaçado é adequado para materiais que não exigem alta força de cisalhamento, mas precisam de transporte e mistura estáveis, bem como para materiais que são mais sensíveis à temperatura.

Extrusão

O composto fundido é extrudado através da cabeça da matriz da extrusora para formar a folha ou os grânulos.

Sistema de peletização subaquática de plástico compostável e biodegradável

Correia transportadora resfriada a ar

Resfriamento e Peletização

O material biodegradável extrudado precisa ser resfriado. O método de resfriamento pode ser resfriamento a ar ou resfriamento a água. O material resfriado geralmente está na forma de tiras ou pellets. Então, o material é cortado em pellets do tamanho necessário por um peletizador para fácil armazenamento e processamento posterior.

Granulação de material degradável

Em circunstâncias normais, quando o volume de produção é baixo ou o conteúdo de enchimento é alto, o resfriamento a ar é usado para resfriar os fios. Isso ocorre porque materiais totalmente biodegradáveis são hidrofílicos, e usar o resfriamento a água pode resultar em grânulos contendo muita umidade, o que pode afetar a qualidade do produto. Claro, para níveis mais altos de automação e maiores volumes de produção, podemos usar a peletização subaquática. A vantagem da peletização subaquática é seu alto grau de automação, exigindo operação manual mínima e produzindo grânulos esteticamente agradáveis e bonitos. No entanto, equipamentos de secagem de alta potência subsequentes devem ser investidos para secar completamente os grânulos, seguidos de embalagem a vácuo para ensacamento.

Folhas de formação de uma etapa

Para produtos biodegradáveis descartáveis, como caixas de refeição e copos de água usados no mercado de catering, a Granuwel desenvolveu um equipamento de extrusão de chapas de uma etapa. Este equipamento integra as excelentes capacidades de mistura de parafusos duplos paralelos co-rotativos com a pressão de extrusão estável fornecida por uma bomba de derretimento, combinada com uma matriz T especializada adequada para materiais biodegradáveis para extrudar chapas diretamente em uma etapa. Comparado ao processo tradicional de primeiro usar parafusos duplos planos para composição e granulação, seguido por derretimento e formação de parafuso único para extrudar chapas, as vantagens deste equipamento são:

- Ele evita a fusão secundária que pode ocorrer quando os materiais são granulados e depois derretidos novamente, o que pode levar à degradação do desempenho e ao risco de superaquecimento e decomposição do material.

- Reduz o custo de investimento em equipamentos e diminui o consumo de energia durante a operação.

Linha de produção de extrusão de chapas plásticas compostáveis e biodegradáveis

Linha de extrusão de chapas plásticas compostáveis e biodegradáveis

As diferenças entre extrusoras compostáveis e extrusoras de plástico biodegradáveis

Controle de temperatura

- Extrusoras de plástico compostáveis/biodegradáveis: exigem controle de temperatura mais preciso, pois esses materiais são sensíveis ao calor; temperaturas excessivas podem causar degradação do material ou problemas de desempenho.

- Extrusoras de plástico industriais convencionais: também precisam de controle de temperatura, mas o alcance é mais amplo e menos sensível em comparação aos plásticos compostáveis/biodegradáveis.

Design de parafuso

- Extrusoras de plástico compostáveis/biodegradáveis: O design do parafuso pode precisar de consideração especial para as características de fusão e mistura do material. Certos tipos de parafusos (como separadores, cisalhadores, divisores) podem ser mais adequados para processar esses materiais.

- Extrusoras de plástico industriais convencionais: embora diversas no design do parafuso, elas são otimizadas principalmente para plásticos tradicionais.

Compatibilidade de materiais

- Extrusoras de plástico compostáveis/biodegradáveis: devem garantir a compatibilidade com os plásticos compostáveis ou biodegradáveis específicos usados para evitar danos ao equipamento ou afetar a qualidade do produto.

- Extrusoras de plástico industriais convencionais: Considere também a compatibilidade do material, mas como elas lidam com uma ampla variedade de plásticos tradicionais, os requisitos de compatibilidade geralmente são menores.

Quanto custa para produzir plástico biodegradável/plástico compostável?

O custo de fabricação de plástico biodegradável varia com base em matérias-primas, equipamentos de produção, processo e escala. Fatores como aditivos, energia e localização também influenciam os custos.

Quanto custam as extrusoras de parafuso duplo?

Por exemplo, um peletizador degradável com capacidade de 200 kg pode custar em torno de $40.000 USD. É importante notar que esses números são aproximados e podem flutuar com base em requisitos específicos e condições de mercado.

Sinta-se à vontade para entrar em contato com a Granuwel, caso pretenda adquirir produtos de alta qualidade extrusoras para fabricação de plásticos compostáveis e biodegradáveis.